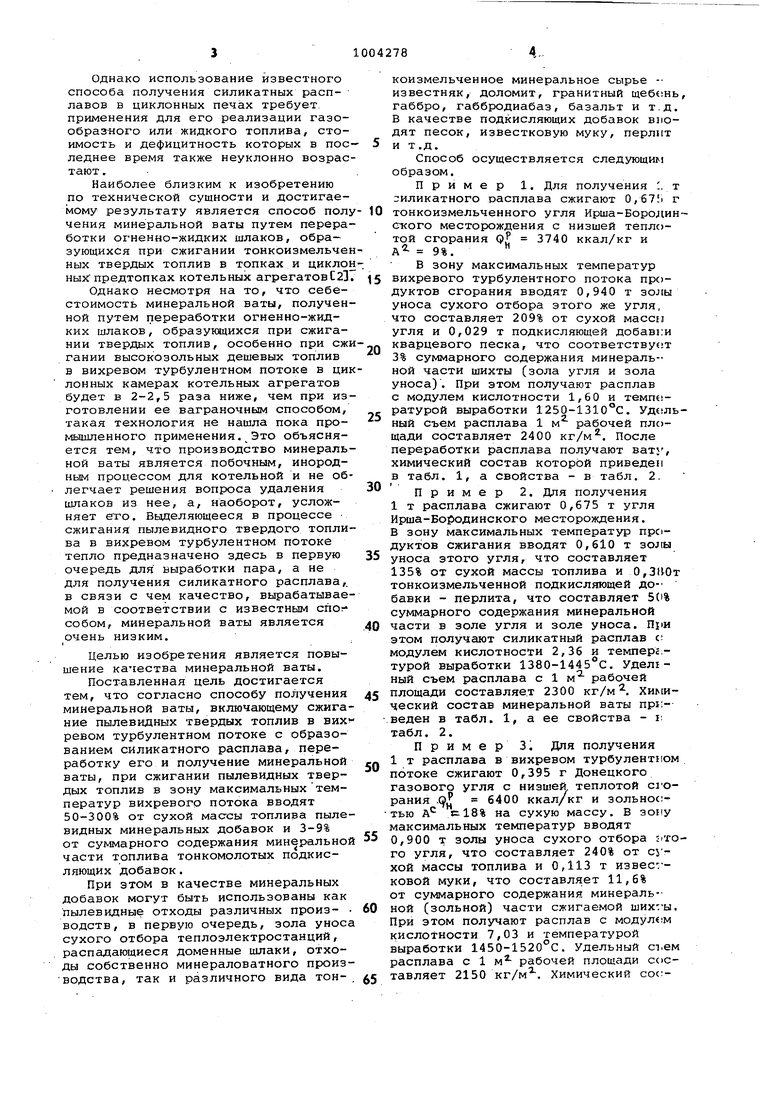

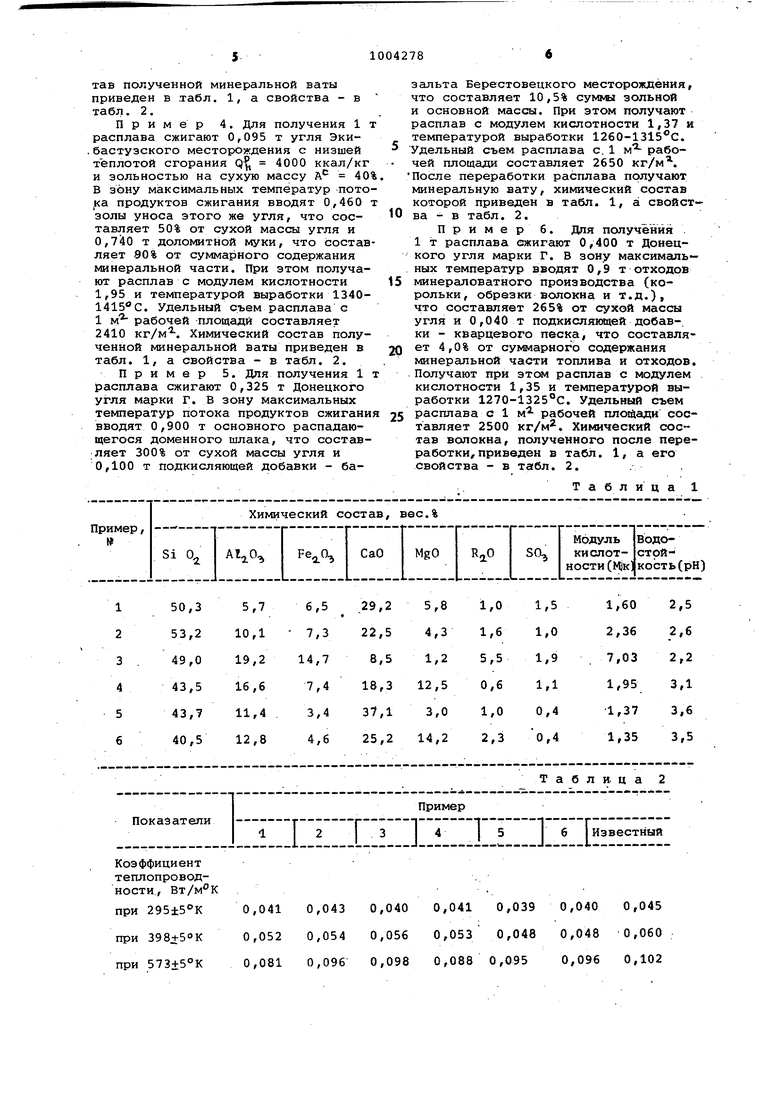

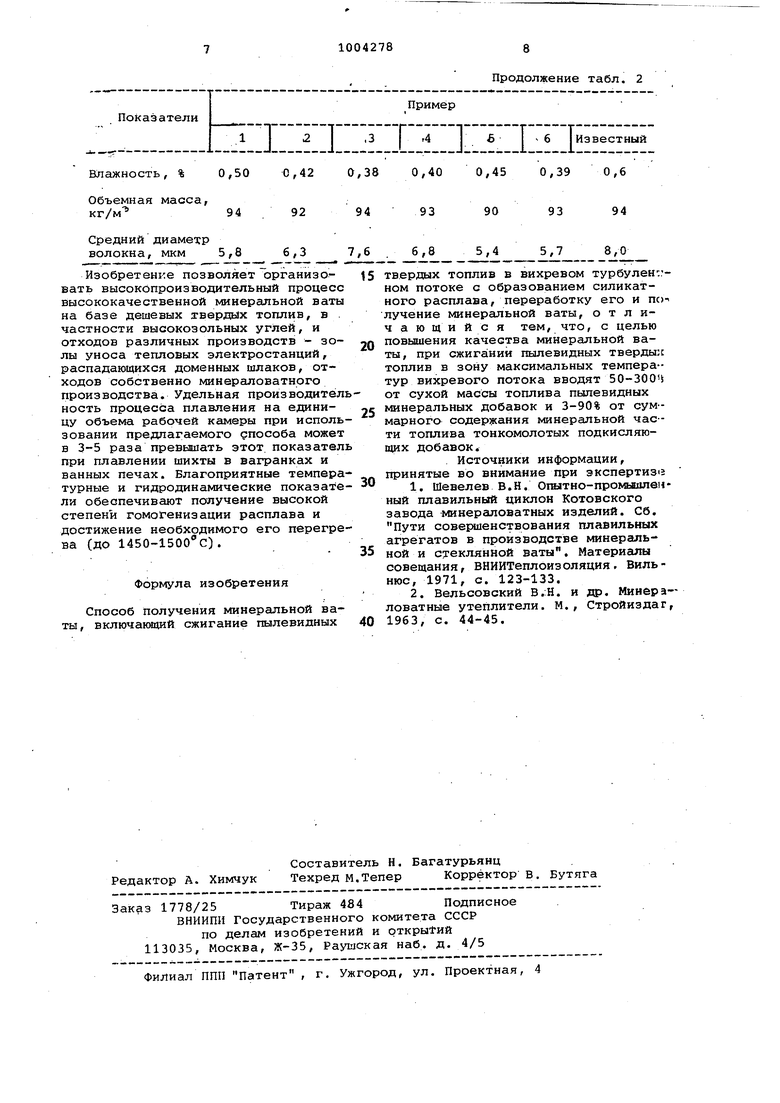

Изобретение относится к производству минеральной ваты и может найти применение в промыишенности строительных материалов. В настоящее время минеральную вату изготовляют путем переработки силикатных расплавов, полученных плавлением исходного сьфья в коксовых вагранках и безкоксовых технологичес ких агрегатах - печах с погруженным факелом, ванных и циклонных печах. При этом в качестве сырья для получения ваты использ1тот отходы различ :Ных производств (в первую очередь доменные шлаки) или природные минеральные материалы (известняк, гранитный щебень, габбродиабаз, базаль иДР.) в качестве топлива - кокс, газ или мазут. Основными недостатками наиболее распространенного ваграночного процесса получения силикатных расплаво являются необходимость применения дорогого и дефицитного топлива кокса, довольно жесткие требования к гранулометрическому составу шихты, что исключает возможность испол зования пылевидных отходов минераловатного и других производств без их предварительной подготовки, например, брикетирования, -большие потери тепла с. химическим недожогом, вызываемые восстановлением СО. до СО в верхних горизонтах шахты вагранки, отсутствие условий для гомогенизации расплава и- трудности управления процессом плавления сырья. Безкоксовые технологические агрегаты - печи с погруженным факелом, ванные и циклонные печи позволяют полностью исключить использование дефицитного кокса и ликвидировать, хотя бы частично, другие йринципиальные недостатки ваграночного процесса получения силикатных расплавов . Известен способ получения минеральной ;ваты путем переработки силикатного расплава, полученного плавлеки&м исходного сырья в вихревом закрученном факеле продуктов сжигания газообразного или жидкого топ- лив в циклонных агрегатах. Применение циклонного процесса позволяет по сравнению с известными в настоящее время способами получения минеральной ваты, организовать высокоинтенсивное плавление материалов в ограниченном объеме 1. Однако использование известного способа получения силикатных расплавов в циклонных печах требует, применения для его реализации газообразяого или жидкого топлива, стоимость и дефицитность которых в пос ладнее время также неуклонно возрас тают . Наиболее близким к изобретению по технической сущности и достигаемому результату является способ пол чения минеральной ваты путем перера ботки огненно-жидких шлаков, образующихся при сжигании тонкоизмельче ных твердых топлив в топках и цикло ныхпредтопках котельных агрегатовС2 Однако несмотря на то, что себестоимость минеральной ваты, получен ной путем переработки огненно-жидких шлаков, образующихся при сжигании твердых топлив, особенно при сж гании высокозольных дешевых топлив в вихревом турбулентном потоке в ци лонных камерах котельных агрегатов будет в 2-2,5 раза ниже, чем при из готовлении ее ваграночным способом, такая технология не нашла пока промышленного применения.Это объясняется тем, что производство минераль ной ваты является побочным, инородным процессом для котельной и не об легчает решения вопроса удаления шлаков из нее, а, наоборот, усложняет ето. Выделяющееся в процессе сжигания пылевидного твердого топли ва в вихревом турбулентном потоке тепло предназначено здесь в первую очередь для выработки пара, а не для получения силикатного расплава,, в связи с чем качество, вырабатывае мой в соответствии с известным спогсобом, минеральной ваты является очень низким. Целью изобретения является повышение качества минеральной ваты. Поставленная цель достигается тем, что согласно способу получения минеральной ваты, включающему сжигание пылевидных твердых топлив в вих ревом турбулентном потоке с образованием силикатного расплава, переработку его и получение минеральной ваты, при сжигании пылевидных твердых топлив в зону максимальныхтемператур вихревого потока вводят 50-300% от сухой маесы топлива пылевидных минеральных добавок и 3-9% от суммарного содержания минеральной части топлива тонкомолотых подкисляющих добавок. При этом в качестве минеральных добавок могут быть использованы как пылевидные отходы различных произ- водств, в первую очередь, зола уноса сухого отбора теплоэлектростанций, распадающиеся доменные шлаки, отходы собственно минераловатного производства, так и различного вида тонкоизмельченное минеральное сырье - известняк, доломит, гранитный щебень, габбро, габбродиабаз, базальт и т.д. В качестве подкисляющих добавок взюдят песок, известковую муку, перлит и т.д. Способ осуществляется следующим образом. Пример 1. Для получения :. т :;иликатного расплава сжигают 0, г тонкоизмельченного угля Ирша-Бородинского месторождения с низшей теплотой сгорания QP 3740 ккал/кг и в зону максимальных температур вихревого турбулентного потока продуктов сгорания вводят 0,940 т золы уноса сухого отбора этого же угля, что составляет 209% от сухой масел угля и 0,029 т подкисляющей добавки кварцевого песка, что соответству«;т 3% суммарного содержания минеральной части шихты (зола угля и зола уноса). При этом получают расплав с модулем кислотности 1,60 и темп€ ратурой выработки 1250-1310°С. Уд€ льный съем расплава 1 м рабочей площади составляет 2400 кг/м. После переработки расплава получают вату, химический состав которой приведен в табл. 1, а свойства - в табл. 2. Пример 2. Для получения 1 т расплава сжигают 0,675 т угля Ирша-Бородинского месторождения. В зону максимальных температур продуктов сжигания вводят 0,610 т золы уноса этого угля, что составляет 135% от сухой массы топлива и 0,31Ют тонкоизмельченной подкисляющей добавки - перлита, что составляет 5(i% суммарного содержания минеральной части в золе угля и золе уноса. При этом получают силикатный расплав с: модулем кислотности 2,36 и темперг.турой выработки 1380-1445°С. съем расплава с 1 м рабочей площади составляе.т 2300 кг/м . Химический состав минеральной ваты npi:веден в табл. 1, а ее свойства - i; табл. 2. Пример 3. Для получения 1 т расплава в вихревом турбулентном потоке сжигают 0,395 г Донецкого газового угля с низшей, теплотой cioрания -9. 6400 ккал/кг и зольностью А е.18% на сухую массу. В зону максимальных температур вводят 0,900 т золы уноса сухого отбора ;ITOго угля, что составляет 240% от сухой массы топлива и 0,113 т извесгковой муки, что составляет 11,6% от суммарного содержания минераль-ной (зольной) части сжигаемой шихгы. При этом получают расплав с модул«1М кислотности 7,03 и температурой выработки 1450-1520°С. Удельный ст.ем расплава с 1 м рабочей площади составляет 2150 кг/м. Химический сое:тав полученной минеральной ваты приведен в .табл. 1, а свойства - в табл. 2,

Пример 4. Для получения 1 т расплава сжигают 0,095 т угля Эки.бастуэского месторождения с низшей теплотой сгорания Q 4000 ккал/кг и зольностью на сухую массу А 40% В зону максимальных температур потока продуктов сжигания вводят 0,460 т золы уноса этого же угля, что составляет 50% от сухой массы угля и 0,740 т доломитной муки, что составляет 80% от суммарного содержания минеральной части. При этом получают расплав с модулем кислотности 1,95 и температурой выработки 13401415 С. Удельный съем расплава с 1 м рабочей -площади составляет 2410 кг/м. Химический состав полученной минеральной ваты приведен в табл. 1, а свойства - в табл. 2.

Пример 5. Для получения 1 т расплава сжигают 0,325 т Донецкого угля марки Г. В зону максимальных температур потока продуктов сжигания вводят 0,900 т основного распадающегося доменного шлака, что состав;ляет 300% от сухой массы угля и 0,100 т подкисляющей добавки - базальта Берестовецкого месторождения, что составляет 10,5% суммы зольной и основной массы. При этом получают расплав с модулем кислотности 1,37 и температурой выработки 1260-1315 С.

Удельный съем расплава с. 1 м рабочей площади составляет 2650 кг/м После переработки расплава получают минеральную вату, химический состав которой приведен в табл. 1, а свойст-

ва - в табл. 2.

Пример 6. Для получения 1 т расплава сжигают 0,400 т Донецкого угля марки Г. В зону максимальных температур вводят 0,9 т отходов

минераловатного производства (корольки, обрезки волокна и т.д.), что составляет 265% от сухой массы угля и 0,040 т подкисляющей добав-. ки - кварцевого песка, что составляет 4,0% от суммарного содержания

минеральной части топлива и отходов. Получают при этом расплав с модулем кислотности 1,35 и температурой выработки 1270-1325°С. Удельный съем

расплава с 1 м рабочей площади составляет 2500 кг/м. Химический состав волокна, полученного после переработки, приведен в табл. 1, а его свойства - в табл. 2.

Таблица

Продолжение табл. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термического обезвреживания твердых коммунальных отходов в шлаковом расплаве и печь для его осуществления | 2016 |

|

RU2623394C1 |

| СПОСОБ ДОЖИГАНИЯ ГОРЮЧИХ ВЕЩЕСТВ В ЗОЛАХ | 1988 |

|

RU2068969C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОШЛАКОВЫХ ОТХОДОВ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2012 |

|

RU2515786C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОБЕЗВОЖЕННЫХ ОСАДКОВ СТОЧНЫХ ВОД | 2002 |

|

RU2211192C1 |

| СПОСОБ ЭКОЛОГИЧЕСКИ ЧИСТОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ С ПРОИЗВОДСТВОМ ТЕПЛОВОЙ ЭНЕРГИИ И СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И МУСОРОСЖИГАТЕЛЬНЫЙ ЗАВОД ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2502017C1 |

| КОМПЛЕКСНАЯ РАЙОННАЯ ТЕПЛОВАЯ СТАНЦИЯ ДЛЯ ЭКОЛОГИЧЕСКИ ЧИСТОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ С ПРОИЗВОДСТВОМ ТЕПЛОВОЙ ЭНЕРГИИ И СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2502018C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАВЛЕНЫХ МИНЕРАЛЬНЫХ КОМПОНЕНТОВ ДЛЯ ШЛАКОПОРТЛАНДЦЕМЕНТА ( ВАРИАНТЫ) | 2013 |

|

RU2534682C1 |

| Плазменный способ получения минеральной ваты из золошлаковых отходов мусоросжигательных заводов и установка для его осуществления | 2020 |

|

RU2764506C1 |

| Способ переработки германийсодержащего сырья | 2015 |

|

RU2616750C1 |

| Способ термической переработки высокозольного топлива | 1990 |

|

SU1754760A1 |

Влажность, % 0,50 0,42 0,38 Объемная масса, кг/м 94 92 94 Средний диаметр волокна, мкм 5,8 6,3 Изобретение позволяет организовать высокопроизводительный процесс Высококачественной минеральной ваты на базе дешевых твердых топлив, в . частности высокозольных углей, и отходов различных производств - золы уноса тепловых электростанций, распадающихся доменных шлаков, отходов собственно минераловатнрго производства. Удельная производител ность процесса плавления на единицу объема рабочей камеры при исполь зовании предлагаемого дпособа может в 3-5 раза превышать этот, показател при плавлении шихты в вагранках и ванных печах. Благоприятные темпера турные и гидродинамические показате ли обеспечивают получение высокой степени гомогенизации расплава и достижение необходимого его перегре о ва (до 1450-1500°С). Формула изобретения Способ получения минергшьной ваты, включающий сжигание пылевидных 0,40 0,45 0,39 0,6 93 90 93 94 твердых топлив в вихревом турбулен::ном потоке с образованием силикатного расплава, переработку его и получение минеральной ваты, отличающийся тем, что, с целью повышения качества минеральной ваты, при сжигании пылевидных твердых топлив в зону максимальных температур вихревого потока вводят 50-ЗООН от сухой массы топлива пылевидных минеральных добавок и 3-90% от суммарного содержания минеральной час-ти топлива тонкомолотых подкисляющих добавок. Источники информации, принятые во внимание при экспертизЗ 1.Шевелев В.Н. Огалтно-промлилеиный плавильный циклон Котовского завода минераловатных изделий. Сб. Пути совершенствования плавильных агрегатов в производстве минеральной и стеклянной ваты. Материгшы совещания, ВНИИТеплоизоляция. Вильнюс, 1971, с. 123-133. 2.Вельсовский В.;Н. и др. Минера- ловатные утеплители. М., Стройиздаг, 1963, с. 44-45.

Авторы

Даты

1983-03-15—Публикация

1981-05-28—Подача