(54) СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ФОСФАТНОГО СВЯЗУЮЩЕГО

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения фосфатного связующего | 1982 |

|

SU1084259A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ФОСФАТНОГО СВЯЗУЮЩЕГО | 1998 |

|

RU2151755C1 |

| Способ нейтрализации фосфогипса | 1981 |

|

SU988773A1 |

| Способ получения концентрированного микроудобрения | 1984 |

|

SU1270148A1 |

| Сырьевая смесь для теплоизоляции | 1982 |

|

SU1065387A1 |

| Способ получения кристаллического борофосфата | 1984 |

|

SU1234358A1 |

| Связующее | 1981 |

|

SU996383A1 |

| Шихта для изготовления огнеупорного электроизоляционного материала | 1982 |

|

SU1143731A1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1979 |

|

SU973505A1 |

| Сырьевая смесь для приготовления жаростойкого ячеистого бетона | 1974 |

|

SU512194A1 |

Изобретение относится к производству фосфатных связуняцих, используекых в производстве материалов для строительства, антикоррозионной защиты, декоративных работ, огнезащитных покрытий и т.д.

Известна сырьевая смесь для получения цинкалюмофосфатного связующего состава, мас.%: ортофосфорная кислота (73% HjPO.) 77-78; ZnO 12,5-15; Al(ОН)j 7,0-9,5, используемая для затворен ия зубных цементов LllНедостатком этой смеси является низкая жизнеспособность получаемого иэ нее связующего, не первьниающая трех месяцев. При более длительном сроке хранения сгязующее мутнеет, из него выкристаллизовываются фосфатные соединения цинка и алюминия, что приводит к потере связующим своих свойств,

Наиболее близкой к изобретению по составу является смесь, содержащая, мае.%:ортофосфорная кислота (100%Н.РО) 47,0-55,5, окись пинка 10,0-15,0; гидроокись алюминия 1,55,7, вода 25,0-39,5.

Недостатками этой смеси являются низкая жизнеспособность 3-4 мес, а также npHtvieHeHHe для ее получения

квалифицированного дефицитного соединения цинка ZnO.

Целью изобретения является повыление жизнеспособности и снижение стоимости связующего.

Поставленная цель достигается тем, что сырьевая смесь для получения фосфатного связующего, включающая ортофосфорную кислоту, окись цинна,

10 гидроокись а1люминия и воду, содержит в качестве компонента, содержащего окись цинка, отход производства искусственного волокна при следующем соотношении компонентов, мас.%:

15 Ортофосфорная кислота 38,9-46,5 Гидроокись

алюминия 0,1-5,0 Отход произ вод20/ства искусственного волокна 11,0-14,0 ВодаОстальное

Для получения сырьевой смеси используют отход производства искусст25венного волокна состава, мас.%: ZnO83,50-84,00

RaOi-2,.03-2,15

8,35-8,85

SiOj 0,43-0,51 CaO

30 0,38-0,45

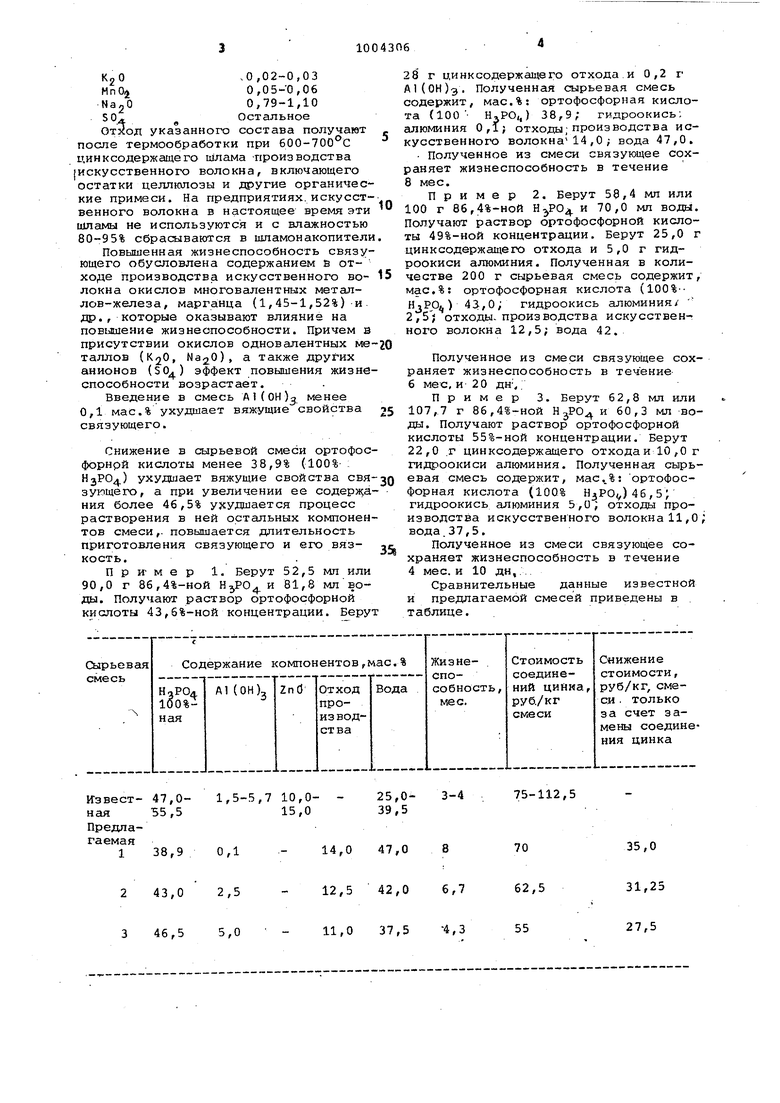

HgO .0,02-0,03 0,05-0,06 0,79-1,10 Остальное 4в Отход указанного состава получают после термообработки при 600-700°С цинксодержащего шлама производства искусственного волокна, включающего остатки целлюлозы и другие органические примеси. На предприятиях,искусственного волокна в настоящее время эти шпамы не используются и с влажностью 80-95% сбрасываются в ишамонакопители Повышенная жизнеспособность связующего обусловлена содержанием S отхо де производства искусственного волокна окислов многовалентных металлов-железа, марганца (1,45-1,52%) и. др., которые оказывают влияние на повышение жизнеспособности. Причем в присутствии окислов одновалентных ме таллов (К20, N320), а также других анионов (50) эффект повышения жизне способности возрастает. Введение в смесь АИОН) менее 0,1 мас.% ухудшает вяжущие свойства связующего. Снижение в сырьевой смеси ортофос форнрй кислоты менее 38,9% (100% : HjPO) ухудилает вяжущие свойства свя зующего, а при увеличении ее содер 1 а ния более 46,5% ухудшается процесс растворения в ней остальных компонен тов смеси,, повышается длительность приготовления связующего и его вязкость. О р И м е р 1. Берут 52,5 мл или 90,0 г 86,4%-ной Н,,РО и 81,8 мл воды. Получают раствор ортофосфорной кислоты 43,6%-ной концентрации. Беру

1,5-5,7 10,0- 15,0

35,0

31,25

27,5 28 г цинксодержащего отхода и 0,2 г А1(ОН)э. Полученная сырьевая смесь содержит, мас.%: ортофосфорная кислота (100- Н,РО|,) 38,9; гидроокись; алюминия 0,1; отходы;производства искусственного волокна14,0; вода 47,0. Полученное из смеси связующее сохраняет жизнеспособность в течение 8 мес. Пример 2. Берут 58,4 мл или 100 г 86,4%-ной и 70,0 мл воды. Получают раствор ортофосфорной кислоты 49%-ной концентрации. Берут 25,0 г цинксодержащего отхода и 5,0 г гидроокиси алюминия. Полученная в количестве 200 г сырьевая смесь содержит, мас.%: ортофосфорная кислота (100%-HjPp) 43,0; гидроокись алюминия/ 2,5j отходы, производства искусственного волокна 12,5; вода 42. Полученное из смеси связующее сохраняет жизнеспособность в течение 6 мес, и 20 ДН-,, Пример 3. Берут 62,8 мл или 107,7 г 86,4%-НОЙ HjPO и 60,3 мл воды. Получают раствор ортофосфорной кислоты 55%-ной концентрации. Берут 22,0 г цинксодержащего отходаи10,0г гидроокиси алюминия. Полученная сырьевая смесь содержит, мас.%: ортофосфорная кислота (100% НзРО(,)46,5; гидроокись алюминия 5,0; отходы производства искусственного волокна 11,0; вода.37,5. Полученное из смеси связующее сохраняет жизнеспособность в течение 4 мес. и 10 дн,.. Сравнительные данные известной и предлагаемой смесей приведены в таблице. . 1004 Использование предлагаемой сырьевой смеси по сравнению с известной поэволяет получить цинкалюмофосфат- ное связующее, сохраняющее свои свойства (вязкость, прозрачность, связующие свойства, плотность и т.д.) в 5 течение 4,3-8 мес, т.е. в 2 раза повысить его жизнеспособность, снизить стоимость связующего на 27,5-35,0 руб. за тонну за счет применения в качестве источника цинка отбросного продук-Ю та промышленности- отхода производства искусственного волокна, заменякядего собой дефицитную окись цинка и утилизировать неиспользуемые отходы производства искусственного волокна, 15 способствующие улучшению охраны окружакяцей среди. Формула изобретения20 Сырьевгш смесь для получо.ния фосфатного связующего, включакяцая ортофосфорную кислоту, окись цинка, гид06 . роокись алюминия и воду, о т л и ч аю щ а я с я тем, что, с целью повыыения жизнеспособности и снижения стоимости:, она содержит в качестве компонента, содержащего окись цинка отход производства искусственного .волокна при следующем соотношении компонентов, мас.%; Ортофосфорная кислота38,9-46,5 Гидроокись . алюминия0,1-5,0 Отход прризводства искус. ственного волокна 11,0-14,0 ВодаОстальное Источники информации, принятые во внимание при экспертизе 1. Гопынко-Вольфсон С.Л., Сы чев Н.М,, Судакас Л.Г., Скобло Л,И. Химические основы технологии применения, фосфатных связок и покрытий, Изд-ао Химия, 1968, с. 166. 2. Авторское свидетельство СССР 477970, кл. С 04 В 29/02, 1972.

Авторы

Даты

1983-03-15—Публикация

1981-06-12—Подача