Изобретение относится к технолоии получения микропористых соединеий, а именно к синтезу кристалличесих борофосфатных композиций с разви- ой системой микропор, которые могут ыть использованы в качестве избираельных адсорбентов, катализаторов и осителей.

Цель изобретения - повьппенйе адорбционной емкости и термостабильости. , . .

Пример 1. К суспензии, соержаще 12,74 г кристаллической борной кислоты и 6,38 мл фосфорной кисоты (85%-ная HjPO, ), добавляют 16,7 г золя гидроксида алюминия (содержит 5,7 мас.% .,) в соотношении : 0,2:1,0. В полученную смесь вводят 8,4 г дим етил- амина, что соответствует соотношению (CHj).4,0:1,0. Реакционную смесь затем в тефлоновых ампулах помещают .в автоклав и выдерживают 10 ч при . Полученный осадок :отделяют от маточного раствора, про№,1вают дистиллированной водой, сушат при . 110°С и прокаливают при 500°С.

Характеристика продукта: состав, масЛ: 5,3; ,, 32,.88; , 61,82; в молях - 0,Т .,. х X 0,93 Р,1 Og ; сорбционная емкость: по воде V Q 0,3} по кислороду VQ 0,17 температура разрушения кристаллической структуры продукта Тр 800 С.

При м е р 2. К суспензии, содержащей 17,37 г и 6,38 мл В5%-ной ( : P,.,OS,O:I,O), добавляют 33,5 г золя гидроксида

(А1,0 : 0,4:1,0). К

10

мас.%: 8,26;

33,68;

X

15

20

30

35

40

алюминия

полученной смеси добавляют 9,45 г диметиламийа, что соответствует молярному соотношению (СН), 4,5:1,.0. Затем реакционную смесь помещают в автоклав и выдерживают 15 ч при 250 С. Осадок отделяют от маточного раствора, промывают дистиллированной водой, сушат при 110°С и прокаливают при 500°С.

Характеристика продукта: состав, 50

45

25

58,06; в молях - 0,17 ,

X 0,85 ; VH 0,29 V

0,13 CMVr; Тр 880 C.

И р и м е р 3. К суспензии, содер- 55 жащей 15,05 г . и 6,38 мл В3%-ной HjPD (.,,6:l,0), -добавляют 25,1 г золя гидроксида алюминия

5

0

(, : P.,3:l,0). К полученной смеси добавляют 8,93 г диметип- амина, что соответствует соотношению (CHj),25:1,0. Реакцион ную смесь помещают в автоклав и выдерживают 15 ч при . Осадок отделяют ;от маточного раствора, промывают дистиллированной водой, сушат при 110°С и прокаливают при .

Характеристика продукта: состав, мас.%: 7,32; 34,11; Р Gi 58,57; в молях - 0,15 х

X 0,84 PjGj ;

н,о

0,32 УС

0,17 CMVr; Тр 880°С.П р и м е р 4. -.Тоже, что и в .при-, мере 1, только борную кислоту берут в количестве 8,68 г, что соответствует соотногаению В Оз:Р40 1,5:I,0.

Характеристика продукта: состав мас.%: 0,5; 31,98; 62,53; в молях - 0,01 .,, - х

X 1,04

V,

HtO

0,12 смЗ/г; Тр

.

П р и м е р 5. То же, что и в приН 5 мере 1, только димеТиламин берут в количестве 6,3.г, соотношение CCHj)Iffl:P G..

Характеристика продукта: состав.

0

5

0

50

5

мас.%: AljGj 1,2; 66,41; в молях - 0,03 АЦО

0s.5 V 0,13 CMVr;Ч,

32,39; ,- B.Oj

5 X

55

X 1,01

0,06 см /г; Тр 770°С.

Примере. То же, что и в примере 2, только диметштамин берут в количестве |0,5 г, что обеспечивает соотношение ( . Время кристаллизации при этом увеличивается до 72 ч.

Характеристика продукта: состав, мас.%: Al,0;j. 6,44; 33,12; 60,44; в молях - 0,13 х X 0,90 V. 0 0,24 см Vr; Vj 0,11 Тр 830°С.

П р и м е р 7. То же,что-и в примере 1, только золь гидроксида алюминия берут в количестве 4,2 г, что соответствует соотнотгП-сию 0,05:1,0. Время кристаллизации б5 ч, температура 200°G.

Характеристика продукта: состав, мае.%: 66,01; в молях - 0,03 .

X 0,99

1,3; 32,69; PiO

X

V. 0 0,09 cMVr; V.

0/2

0,01 .Тр 580°С.П р и м е р 8. To же, что и в при- мере 2, только золь гидроксида алюминия берут в количестве 42,5 г, что

3

соответствует соотношению 0,5:1,0.

Характеристика продукта: состав, мас.%: 7,28; , 29,39; 63,33; в молях - 0,17 ALjO - .х X 1,06 ,-; VH 0,23 V 0,08 Тр 880 С.

П р и м е р 9. То же, что и в примере 2, только вместо золя гидрокси- да алюминия используют окись алюми ния.

Характеристика продукта: состав, мас.%: 0,9; 33,17; Р,,05 65,92;. в молях - 0,02 В,0з х X 0,99 V g 0,08 CMVr; Тр 490°C. .

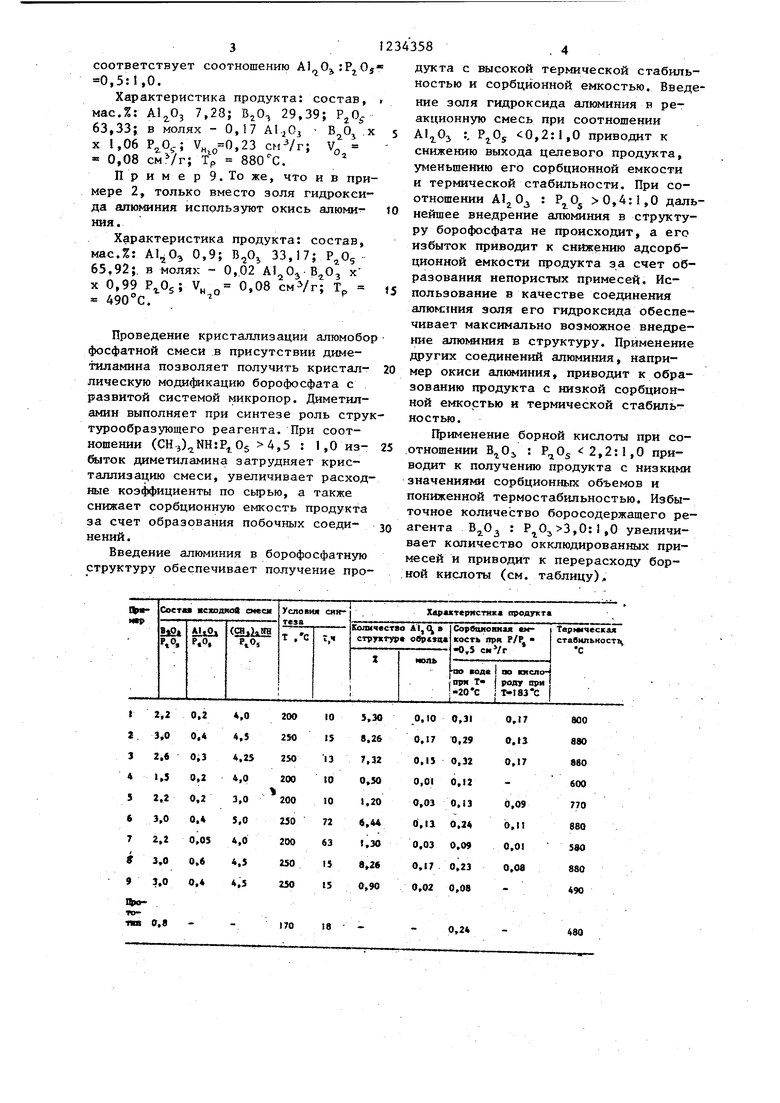

Проведение кристаллизации алюмобо фосфатной смеси в присутствии диме- тиламина позволяет получить кристаллическую модификацию борофосфата с развитой системой микропор. Диметил- амин выполняет при синтезе роль струтурообразующего реагента. При соотношении (СНз), 4,5 : 1,0 избыток диметиламина затрудняет кристаллизацию смеси, увеличивает расходные коэффициенты по сьфью, а также снижает сорбционную емкость продукта за счет образования побочных соединений.

Введение алюминия в борофосфатную структуру обеспечивает получение проO

5

34358.4

дукта с высокой термической стабильностью и сорбционной емкостью. Введение золя гидроксида алюминия в реакционную смесь при соотношении 5 :. со,2:1,0 приводит к снижению выхода целевого продукта, уменьшению его сорбционной емкости и термической стабильности. При соотношении Alj,0j : дальнейшее внедрение алюминия в структуру борофосфата не происходит, а его избыток приводит к снижению адсорбционной емкости продукта за счет образования непористых примесей. Использование в качестве соединения алюминия золя его гидроксида обеспечивает максимально возможное внедрение алюминия в структуру. Применение других соединений алюминия, например окиси алкминия, приводит к образованию продукта с низкой сорбционной емкостью и термической стабильностью.

Щ)именение борной кислоты при соотношении : 2,2:1,0 приводит к получению продукта с низкими значениягв сорбционных объемов и пониженной термостабнльностью. Избыточное количество боросодержащего реагента : .,0: I ,0 увеличивает количество окклюдированных примесей и приводит к перерасходу борной кислоты (см. таблицу).

0

5

0

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения кристаллического борофосфата цеолитной структуры | 1984 |

|

SU1234359A1 |

| Способ получения двойного ортофосфата алюминия и натрия | 1983 |

|

SU1148833A1 |

| Способ получения фосфорсодержащего цеолита типа @ @ | 1983 |

|

SU1152930A1 |

| Способ получения фосфорсодержащего цеолита типа фожазита | 1983 |

|

SU1130527A1 |

| Способ приготовления борофосфатного катализатора для получения изопрена | 1977 |

|

SU721116A1 |

| Адсорбент и способ его получения | 1990 |

|

SU1699599A1 |

| Глазурь | 1984 |

|

SU1276657A1 |

| НЕОРГАНИЧЕСКИЙ СФЕРОГРАНУЛИРОВАННЫЙ КОМПОЗИЦИОННЫЙ СОРБЕНТ НА ОСНОВЕ ГИДРОКСИДА ЦИРКОНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2113024C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО ЦЕОЛИТА И ЦЕОЛИТ | 2013 |

|

RU2526990C1 |

| Раствор для нанесения электроизоляционного покрытия на сталь и способ его получения | 1988 |

|

SU1608243A1 |

| Способ получения фосфата бора | 1980 |

|

SU882924A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-05-30—Публикация

1984-12-24—Подача