Изобретение относится к измерительной технике, в частности к уст- ройствам для определения теплопроводности веществ, и может быть использовано для оперативного контроля в лабораторных исследованиях и в условиях производства.

Известно устройство для измерения теплопроводности, состоящее из источника питания, измерительного зонда, представляющего собой измерительный цилиндр, на поверхности которого (или внутри) укреплены нагреватель и термопара, и вторичного регистрирующего прибора.

Недостатком известного устройства является сравнительно большая масса зонда, что приводит либо к необходимости учета его собственной теплоемкости, вносящей большую погрешность в измерения, либо к работе с большим временем (минуты или десятки минут), когда эта погрешность уменьшается, что снижает оперативность измерений. Кроме того,для измерения теплопроводности монрлитных образцов в них необходимо сверлить отверстия для введения зонда, что исключает возможность применения зонда такой конструкции

для неразрушающего контроля готовых изделий.

Наиболее близким к изобретению является датчик для определения влажности твердых тел по теплопроводности , содержащий блок эталонного материала и расположенный на его поверхности линейный измерительный термо10резистивный элеме т.. Этот датчик позволяет использовать тонкие резистивные элементы с малой собственной теплоемкостью, что ускоряет процесс измерения, и может применяться для неразрушающего контроля образцовСз.

15

Однако известный датчик характ(вризуется необходимостью измерения целого ряда побочных параметров.

Целью изобретения является повы- . шение точности определения.

20

Цель достигается тем, что датчик для определения влажности твердых тел по теплопр оводности, содержащий блок эталонного материала и расположенный на его поверхности линейный

25 измерительный терморезистивный элемент , содержит дополнительный компенсационный терморезистивный элемент, расположенный внутри блока из эталонного материала, а оба терморезистиа30ных элемента, измерительный и компенсационный, выполнены N-обраэными, пр чем измерительный терморезистинный элемент расположен в канавке блока эталонного материала заподлицо с его поверхностью.

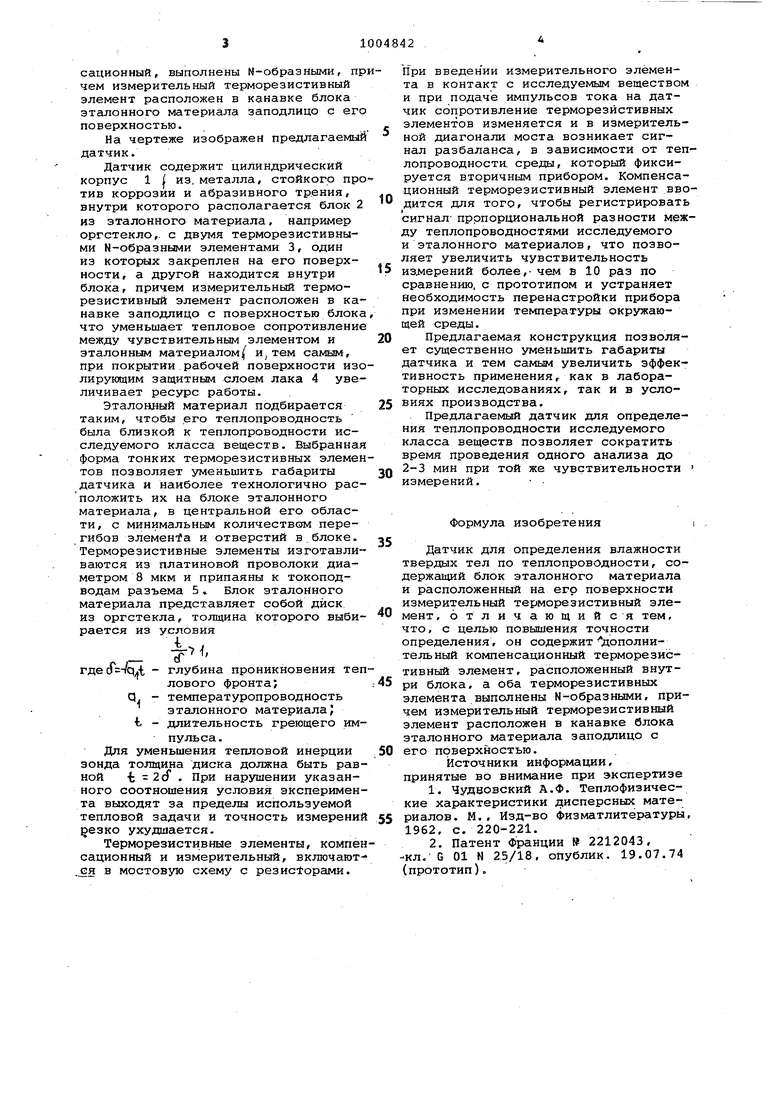

На чертеже изображен предлагаемый датчик.

Датчик содержит цилиндрический корпус 1 I из. металла, стойкого про тив коррозии и абразивного трения, внутри которого располагается блок 2 из эталонного материала, например оргстекло,, с двумя терморезистивными N-образными элементами 3, один из которых закреплен на его поверхности, а другой находится внутри блока г причем измерительный терморезистивный элемент расположен в канавке заподлицо с поверхностью блока что уменьшает тепловое сопротивление между чувствительным элементом и эталонным материалом и, тем самым, при покрытии рабочей поверхности изолирующим защитнЕлм слоем лака 4 увеличивает ресурс работы.

Эталонный материал подбирается таким, чтобы его теплопроводность была близкой к теплопроводности исследуемого класса веществ. Выбранная форма тонких терморезистивных элементов позволяет уменьшить габариты датчика и наиболее технологично расположить их на блоке эталонного материала, в центральной его области, с минимальным количествслл перегибов элемента и отверстий в.блоке. Терморезистивные элементы изготавливаются из платиновой проволоки диаметром 8 мкм и припаяны к токоподводам разъема 5 Блок эталонного материала представляет собой диск из оргстекла, толщина которого выбирается из условия

- -f гГ

где ( - глубина проникновения теплового фронта; Q. - температуропроводность

эталонного материала t - длительность греющего импульса.

Для уменьшения тепловой инерции зонда толщина диска должна быть равной -fc 2сГ . При нарушении указанного соотношения условия эксперимента выходят за пределы используемой тепловой задачи и точность измерений езко ухудшается.

Терморезистивные элементы, компенсационный и измерительный, включают.я в мостовую схему с резис орами.

При введении измерительного элемента в контакт с исследуемым веществом и при подаче импульсов тока на датчик сопротивление терморезистивных элементов изменяется и в измерительной диагонали моста возникает сигнал разбаланса, в зависимости от теплопроводности, среда, который фиксируется вторичным прибором. Компенсационный терморезистинный элемент вводится для того, чтобы регистрировать сигнал пропорциональной разности между теплопроводностями исследуемого и эталонного материалов, что позволяет увеличить чувствительность измерений более,- чем в 10 раз по сравнению, с прототипом и устраняет необходимость перенастройки прибора при изменении температуры окружающей среды.

Предлагаемая конструкция позволяет существенно уменьшить габариты датчика и тем самым увеличить эффективность применения, как в лабораторных исследованиях, так и в условиях производства.

Предлагаемый датчик для определения теплопроводности исследуемого класса веществ позволяет сократить время проведения одного анализа до 2-3 мин при той же чувствительности измерений.

Формула изобретения

Датчик для определения влажности твердых тел по теплопроводности, содержащий блок эталонного материала и расположенный на его поверхности измерительный терморезистивный элемент, отличающийся тем, что, с целью повышения точности определения, он содержит дополнительный компенсационный терморезистивный элемент, расположенный внутри блока, а оба терморезистивных элемента выполнены N-образными, причем измерительный терморезистивный элемент расположен в канавке блока эталонного материала заподлицо с его поверхностью.

Источники информации, принятые во внимание при экспертизе

1.Чудаовский А.Ф. Теплофизические характеристики ; 1исперсных материалов. М., Йзд-во Физматлитературы 1962, с. 220-221.

2.Патент Франции № 2212043, -кл. G 01 N 25/18, опублик. 19.07.74 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Датчик для определения коэффициента теплопроводности | 1983 |

|

SU1144041A1 |

| ТЕРМОЗОНД ДЛЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ МАТЕРИАЛОВ И ГОТОВЫХ ИЗДЕЛИЙ | 2004 |

|

RU2258919C1 |

| Датчик для определения коэффициента теплопроводности | 1991 |

|

SU1800345A1 |

| ТЕРМОЗОНД ДЛЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ТЕПЛОПРОВОДНОСТИ МАТЕРИАЛОВ | 1997 |

|

RU2123179C1 |

| СПОСОБ КОМПЛЕКСНОГО ОПРЕДЕЛЕНИЯ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ МАТЕРИАЛОВ | 1999 |

|

RU2167412C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕПЛОВОЙ АКТИВНОСТИ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2462703C2 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ МНОГОСЛОЙНЫХ КОНСТРУКЦИЙ | 2003 |

|

RU2245538C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО ОПРЕДЕЛЕНИЯ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ ТВЕРДЫХ МАТЕРИАЛОВ | 2006 |

|

RU2328725C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО ОПРЕДЕЛЕНИЯ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ ТВЕРДЫХ МАТЕРИАЛОВ | 2005 |

|

RU2287152C1 |

| ТЕРМОЗОНД ДЛЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ТОЛЩИНЫ ЗАЩИТНЫХ ПЛЕНОЧНЫХ ПОКРЫТИЙ | 1994 |

|

RU2101674C1 |

Авторы

Даты

1983-03-15—Публикация

1981-09-30—Подача