(5) СПОСОБ ИЗГОТОВЛЕНИЯ ПЛЕНОЧНОЙ ОБМОТКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Пленочная обмотка высоковольтного тран-СфОРМАТОРА и СпОСОб EE изгОТОВлЕНия | 1979 |

|

SU849316A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКИХ ПЕРЕМЫЧЕК, ПРИГОДНЫЙ ДЛЯ МАССОВОГО ПРОИЗВОДСТВА ПО РУЛОННОЙ ТЕХНОЛОГИИ | 2012 |

|

RU2519062C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНЫХ МНОГОУРОВНЕВЫХ ПЛАТ ДЛЯ МНОГОКРИСТАЛЬНЫХ МОДУЛЕЙ, ГИБРИДНЫХ ИНТЕГРАЛЬНЫХ СХЕМ И МИКРОСБОРОК | 2011 |

|

RU2459314C1 |

| Способ изготовления воздушных мостиков в качестве межэлектродных соединений интегральных схем | 2018 |

|

RU2685082C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКОЙ ПЕЧАТНОЙ ОБМОТКИ | 1994 |

|

RU2054783C1 |

| Катушка индукционного устройства | 1988 |

|

SU1714699A1 |

| СВЧ ГИБРИДНАЯ ИНТЕГРАЛЬНАЯ СХЕМА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2287875C2 |

| Способ изготовления магниторезистивного датчика | 2016 |

|

RU2617454C1 |

| ИСКРИВЛЕННЫЙ УЛЬТРАЗВУКОВОЙ HIFU-ПРЕОБРАЗОВАТЕЛЬ С ЗАРАНЕЕ СФОРМИРОВАННЫМ СФЕРИЧЕСКИМ СЛОЕМ СОГЛАСОВАНИЯ | 2010 |

|

RU2553496C2 |

| ВСТРАИВАЕМАЯ С СБИС ТЕХНОЛОГИИ КМОП/КНИ ПАМЯТЬ "MRAM" И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2012 |

|

RU2532589C2 |

Изобретение относится к электротехнике точнее к способу изготовления малогабаритных катушек индуктивности , дросселей, обмоток пленочных транс(1юрматоров, применяемых в аппаратуре с низким классом напряжения Известен способ изготовления пленочной обмотки, включающий формирова ние односторонних гибких фольгирован ных подложек с отверстиями, формирование в них травлением попарно соединенных перемычками проводников спиральной формы, формирование из по лученных плат ленты гибкого диэлектрика, сгибание ленты по линиям сгиба, фиксацию в сжатом состоянии, сварку внутренних концов проводников спиральной Аормы и вырезание пленочной обмотки til. Недостатком этого способа является значительная трудоемкость изготов ления пленочной обмотки, которая свя зана с такими операциями, как формирование ленты из полученных плат и сварка внутренних концов проводников, которые требуют специального оборудования и приспособлений. Наиболее близким к изобретению является способ изготовления пленочной обмотки, включающий формирование изоляционной гибкой подложки с отверстиями, ее металлизацию путем покрытия подложки с одной стороны медной фольгой,нанесения отверстия с другой стороны припоя и покрытия медной фольгой другой стороны подложки, соединение металлических покрытий пропусканием через горячие вальцы, формирование травлением попарно соединенных перемычками проводников спиральной формы, нанесение на поверхность проводников и-золяции, сгибание полученной структуры по линиям сгиба, фиксацию в сжатом состоянии, прессование и вырезание пленочной обмотки 2, Недостатком данного способа является формирование ее в виде ленты

гибкого диэлектрика, что при боль, шом цисле проводников спиральной формы требует громоздкого оборудования для опрессовки ленты или изготовления ее из отдельных кусков. Помимо этого, в случае двухсторонней металлизации тонкой полимерной пленки методом магнетронного распыления требуется ее равномерное растяжение по всей плоскости, что трудно осуществить на подложке в виде вытянутого прямоугольника, при этом оборудование для напыления металла на подложку такой формы значительно усложняется. Последовательное соединение проводников спиральной формы требует осуществления нескольких технологических операций с применением специального оборудования, что усложняет и удорожает изготовление пленочной обмотки и увеличивает ее габариты и вес. Кроме того, процесс сгибания ленты гибкого диэлектрика и тем более последующее сжатие в некоторых случаях приводит к разрыву перемычек в местах сгиба. Устранение этого недостатка также связано с усложнением технологии.

Целью изобретения является упроще.ние технологического процесса.

Поставленная цель достигается тем что согласно способу, включающему формирование изоляционной гибкой подложки с отверстиями, металлизацию подложки с двух сторон и отверстий, формирование травлением попарно соединенных перемычками проводников спиральной формы, нанеьение на поверхность проводников изоляции, СГИ

бание полученной структуры по линиям сгиба, фиксацию в сжатом состоянии, прессование и вырезание пленочной обмотки, при формировании подложки ее выполняют в виде диска, причем после нанесения -изоляции разрезают по линии, проходящей по радиусу кривизны диска между крайними проводниками обмотки, а сгибание структуры проводят по радиусам кривизны между проводниками, а также тем, что металлизацию подложки и отверстий осуществляют методом магнетронного распыления, а при формировании проводников спиральной формы перемычки каждой из сторон подложки формируют са смещением друг относительно друга, а после нанесения изоляЦми вдоль длинных сторон перемычек в подложке вырезают отверстия.

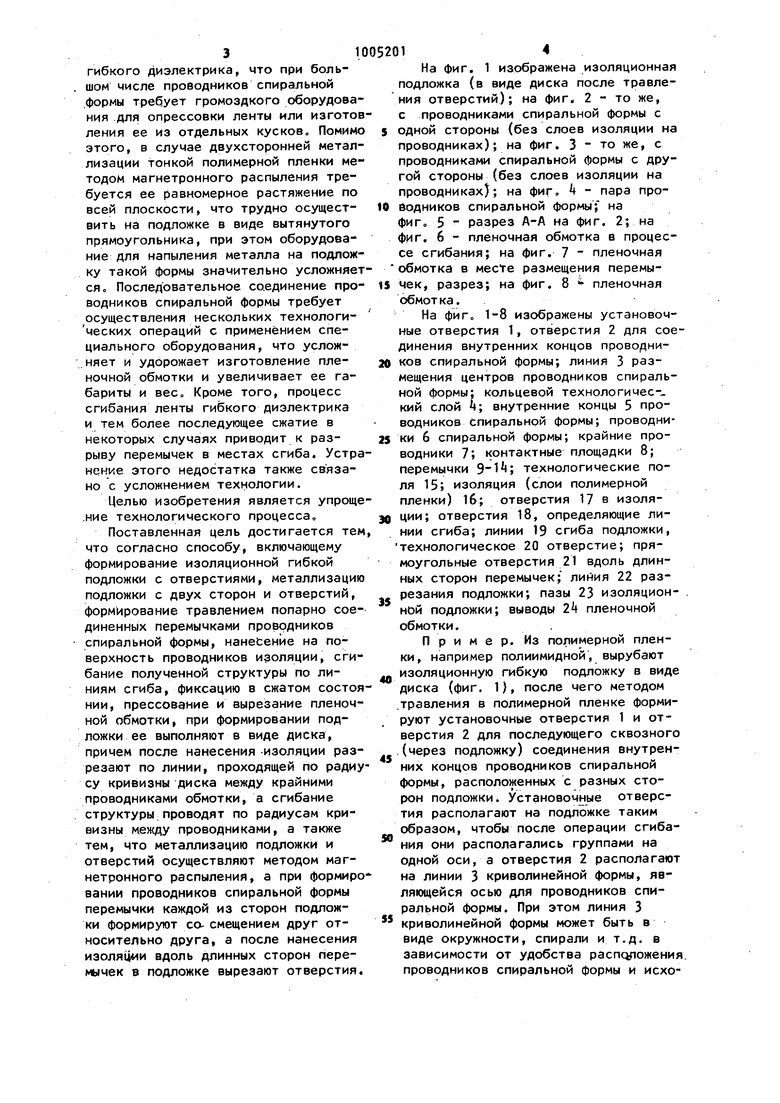

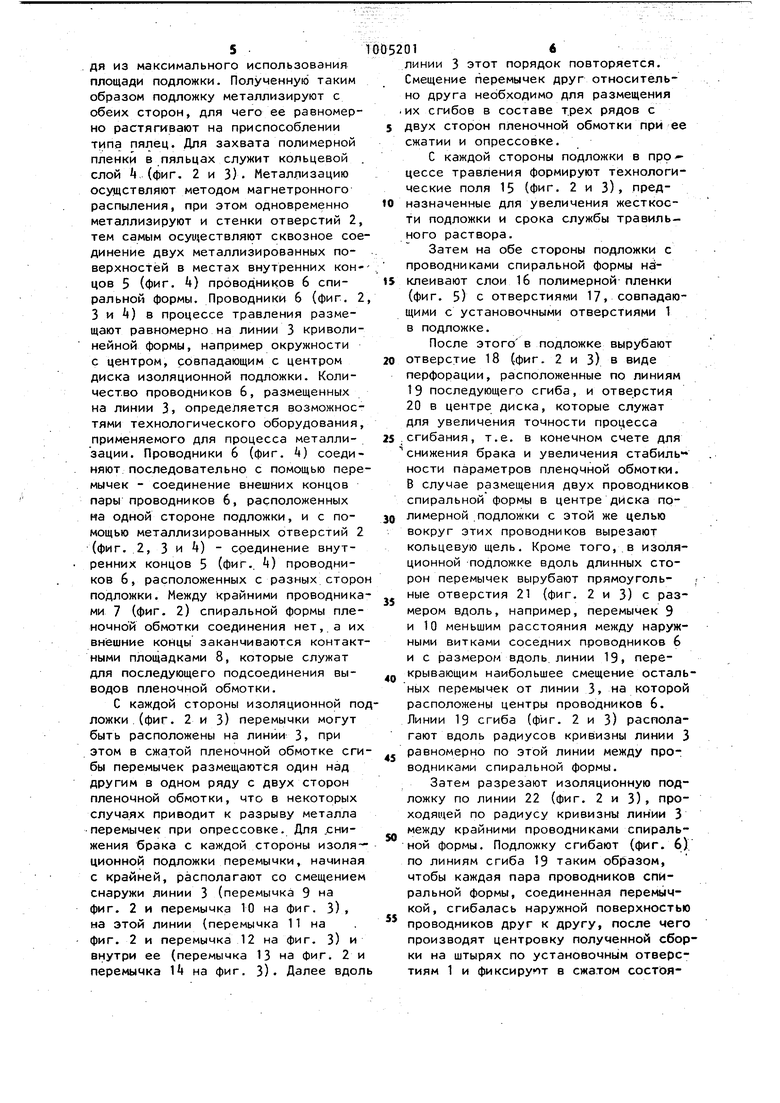

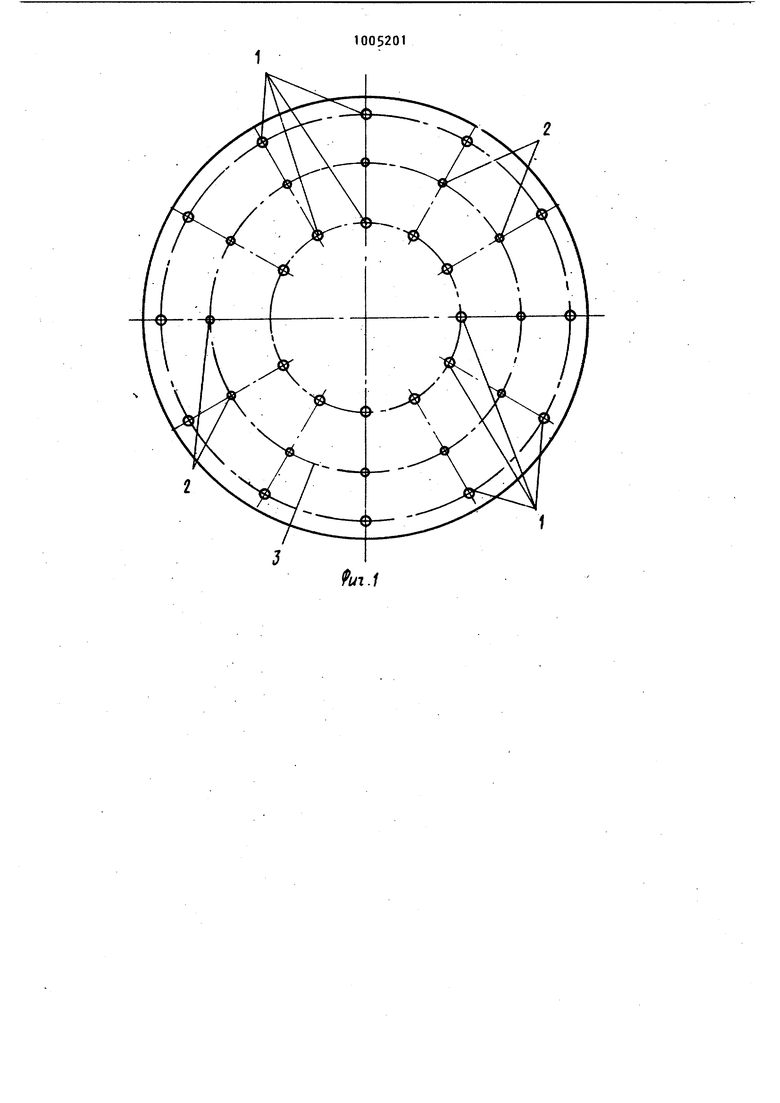

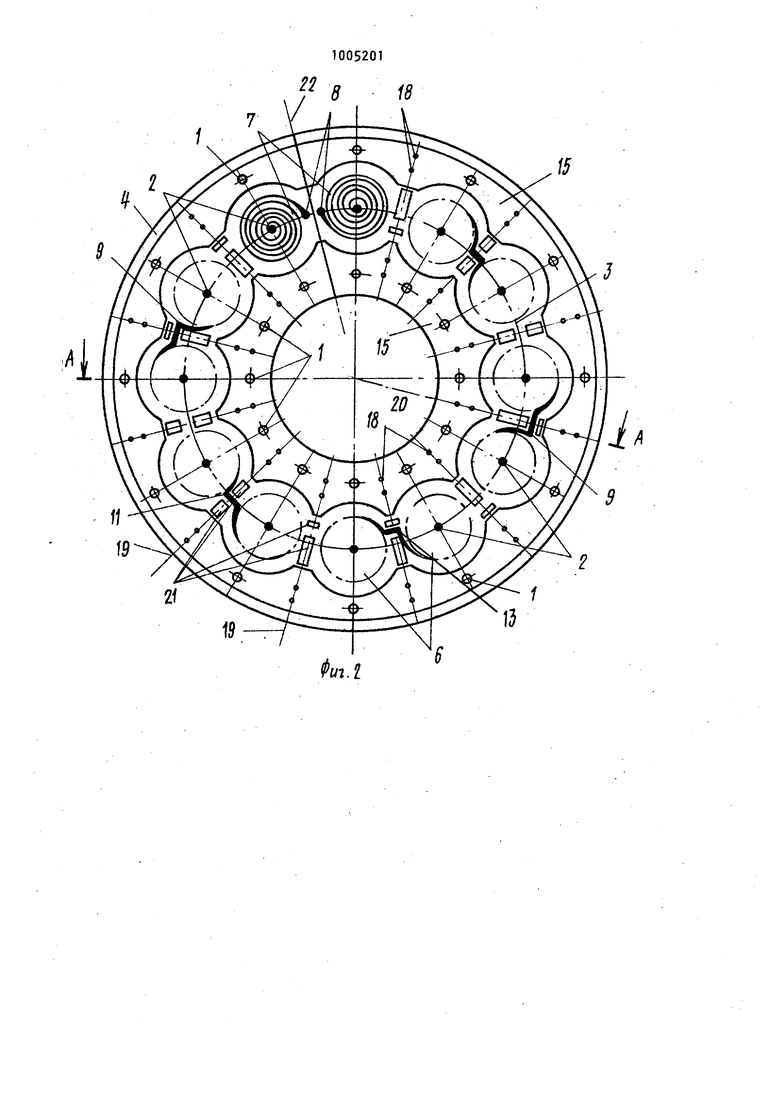

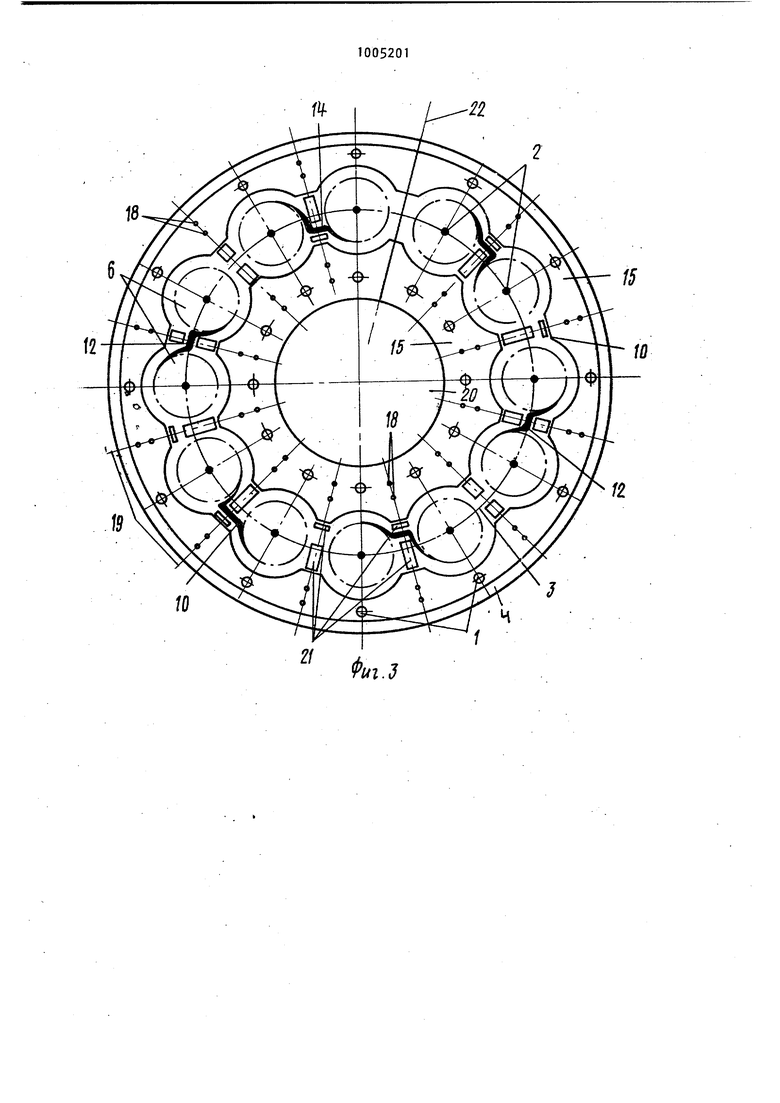

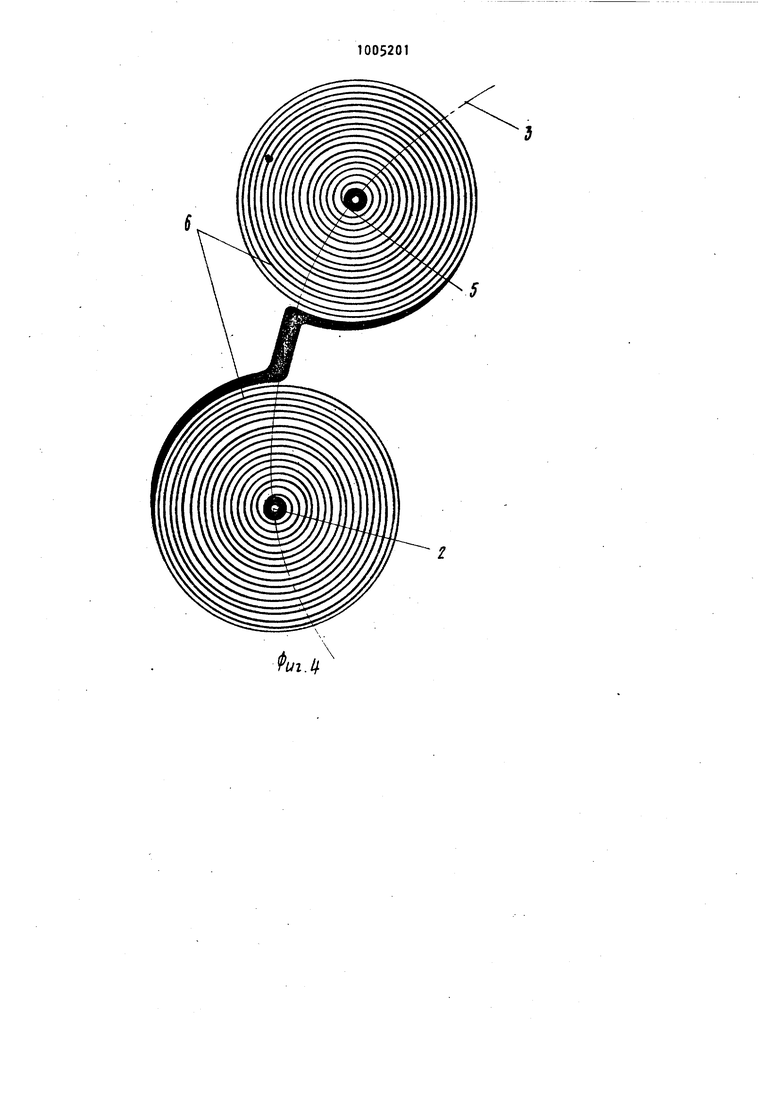

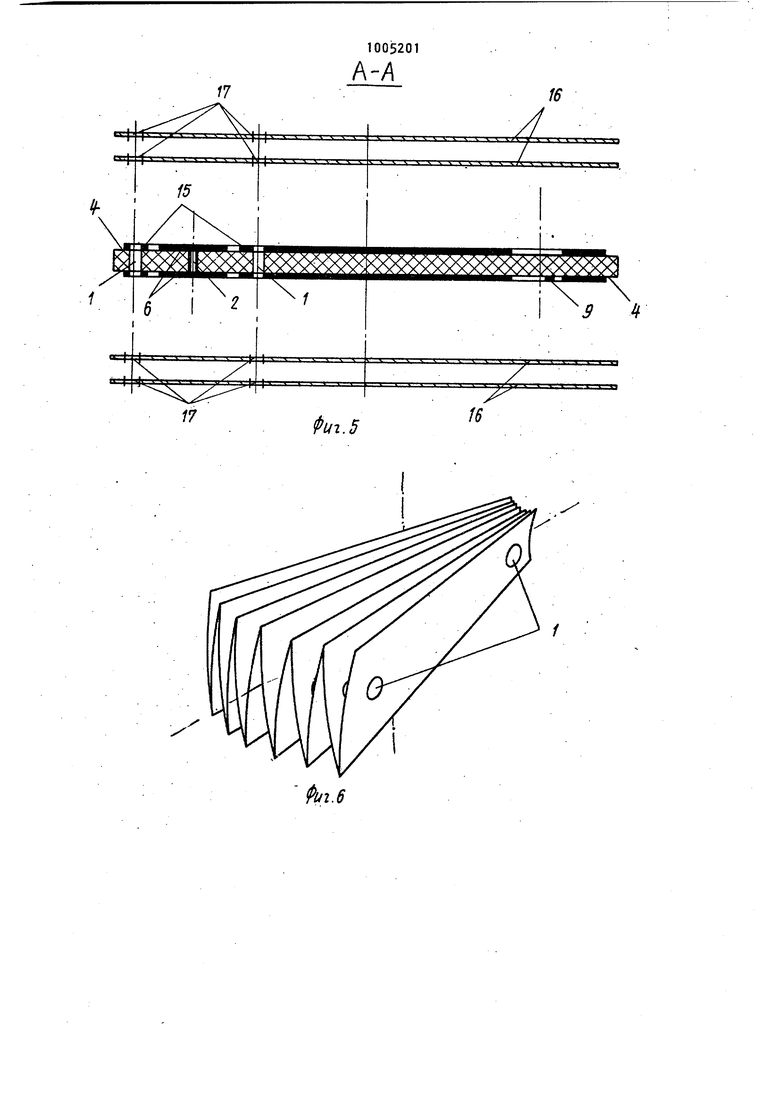

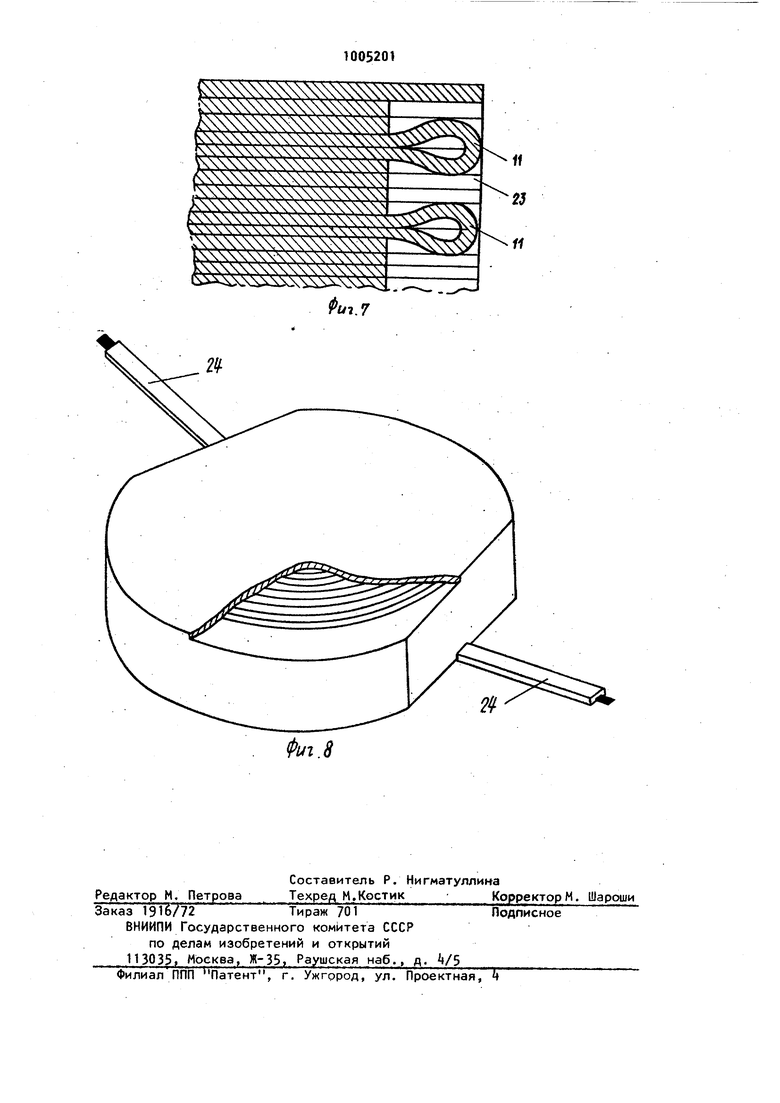

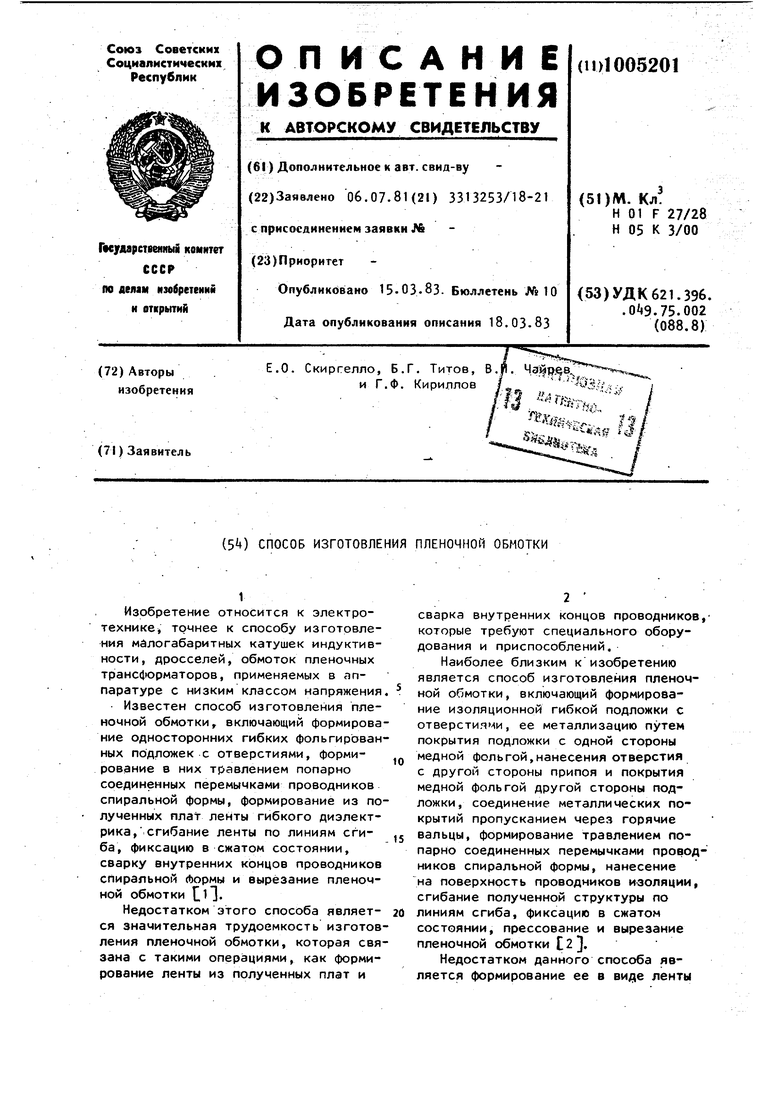

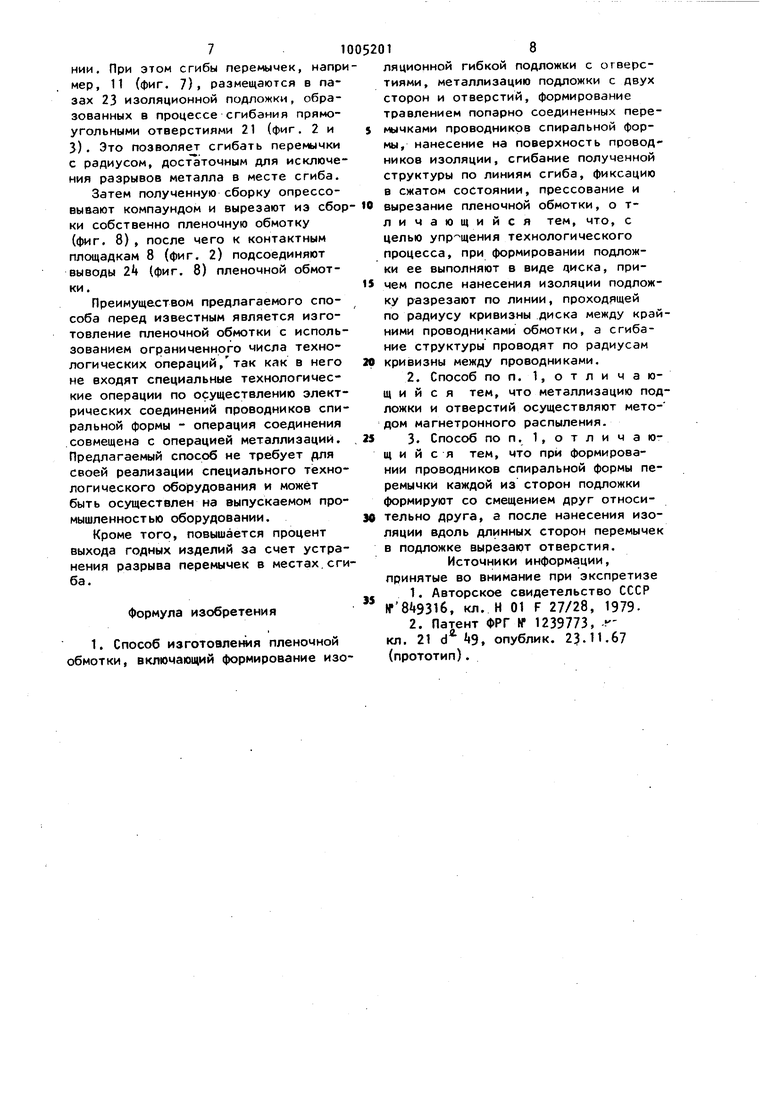

На фиг. 1 изображена изоляционная подложка (в виде диска после травления отверстий); на фиг, 2 - то же, с проводниками спиральной формы с

одной стороны (без слоев изоляции на проводниках); на фиг. 3 - то же, с проводниками спиральной формы с другой стороны (без слоев изоляции на проводниках); на фиг. k - пара проводников спиральной формы; на фиг. 5 - разрез А-А на фиг. 2; на фиг. 6 - пленочная обмотка в процессе сгибания; на фиг. 7 - пленочная обмотка в Mecte размещения перемычек, разрез; на фиг. 8 пленочная обмотка.

На фиг, 1-8 изображены установочные отверстия 1, отверстия 2 для соединения внутренних концов проводников спиральной формы; линия 3 размещения центров проводников спиральной формы; кольцевой технологичес-кий слой ; внутренние концы 5 проводников Спиральной формы; проводники 6 спиральной формы; крайние проводники 7; контактные площадки В; перемычки Э технологические поля 15; изоляция (слои полимерной пленки) 16; отверстия 17 в изоляции; отверстия 18, определяющие линии сгиба; линии 19 сгиба подложки, технологическое 20 отверстие; прямоугольные отверстия 21 вдоль длинных сторон перемычек; линия 22 разрезания подложки; пазы 23 изоляцион- . ной подложки; выводы 24 пленочной обмотки.

Пример. Из полимерной пленки, например полиимидной, вырубают изоляционную гибкую подложку в виде диска (фиг, 1), после чего методом травления в полимерной пленке формируют установочные отверстия 1 и отверстия 2 для последующего сквозного (через подложку) соединения внутренних концов проводников спиральной формы, расположенных с разных сторон подложки. Установочные отверстия располагают на подложке таким образом, чтобы после операции сгибания они располагались группами на одной оси, а отверстия 2 располагают на линии 3 криволинейной формы, являкицейся осью для проводников спиральной формы. При этом линия 3 криволинейной формы может быть в виде окружности, спирали и т.д. в зависимости от удобства распсуюжения, проводников спиральной формы и исходя из максимального использования площади подложки. Полученную таким образом подложку металлизируют с обеих сторон, для чего ее равномерно растягивают на приспособлении типа пялец. Для захвата полимерной пленки в пяльцах служит кольцевой . слой (фиг. 2 и 3). Металлизацию осущствляют методом магнетронного распыления, при этом одновременно металлизируют и стенки отверстий 2, тем самым осуществляют сквозное соединение двух металлизированных повepxнocteй в местах внутренних концов 5 (фиг. ) проводников 6 спиральной формы. Проводники 6 (фиг. 2 3 и ) в процессе травления размещают равномерно на линии 3 криволинейной формы, например окружности с центром, совпадающим с центром диска изоляционной подложки. Количество проводников 6, размещенных на линии 3 определяется возможностями технологического оборудования, применяемого для процесса металлизации. Проводники 6 (фиг. 4) соединяют последовательно с помощью перемычек - соединение внешних концов пары проводников 6, расположенных на одной стороне подложки, и с помощью металлизированных отверстий 2 (фиг. 2, 3 и А) - соединение внутренних концов 5 (фиг., k проводников 6, расположенных с разных сторо подложки. Между крайними проводниками 7 (фиг. 2) спиральной формы пленочной обмотки соединения нет, а их внешние концы заканчиваются контактными площадками 8, которые служат для последующего подсоединения выводов пленочной обмотки.

С каждой стороны изоляционной положки, (фиг. 2 и 3) перемычки могут быть расположены на линии 3, при этом в сжатой пленочной обмотке сгибы перемычек размещаются один над другим в одном ряду с двух сторон пленочной обмотки, что в некоторых случа.ях приводит к разрыву металла перемычек при опрессовке. Для снижения брака с каждой стороны изоляционной подложки перемычки, начиная с крайней, располагают со смещением снаружи линии 3 (перемычка 9 на фиг. 2 и перемычка 10 на фиг. 3) , на этой линии (перемычка 11 на фиг. 2 и перемычка 12 на фиг. 3) и внутри ее (перемычка 13 на фиг. 2 и перемычка на фиг. 3). Далее вдол

инии 3 этот порядок повторяется. Смещение перемычек друг относительно друга необходимо для размещения х сгибов в составе трех рядов с вух сторон пленочной обмотки при ее сжатии и опрессовке.

С каждой стороны подложки в про - цессе травления формируют технологические поля 15 (фиг. 2 и 3), предназначенные для увеличения жесткости подложки и срока службы травильного раствора.

Затем на обе стороны подложки с проводниками спиральной формы наклеивают слои 16 полимерной-пленки (фиг. 5) с отверстиями 17, совпадающими с установочными отверстиями 1 в подложке.

После этого в подложке вырубают отверстие 18 (фиг. 2 и З) в виде перфорации, расположенные по линиям

19последующего сгиба, и отверстия

20в центре диска, которые служат для увеличения точности процесса

сгибания, т.е. в конечном счете для снижения брака и увеличения стабильности параметров пленочной обмотки. В случае размещения двух проводников спиральной формы в центре диска полимерной подложки с этой же целью вокруг этих проводников вырезают кольцевую щель. Кроме того,.в изоляционной подложке вдоль длинных сторон перемычек вырубают прямоугольные отверстия 21 (фиг. 2 и 3) с размером вдоль, например, перемычек 9 и 10 меньшим расстояния между наружными витками соседних проводников 6 и с размером вдоль, линии 19, перекрывающим наибольшее смещение остальных перемычек от линии 3, на которой расположены центры проводников 6. Линии 19 сгиба (фиг. 2 и 3) располагают вдоль радиусов кривизны линии 3 равномерно по этой линии между проводниками спиральной формы.

Затем разрезают изоляционную подложку по линии 22 (фиг. 2 и 3), проходящей по радиусу кривизны линии 3 между крайними проводниками спиральной формы. Подложку сгибают (фиг. 6). по линиям сгиба 19 таким образом, чтобы каждая пара проводников спиральной формы, соединенная перемычкой, сгибалась наружной поверхностью проводников друг к другу, после чего производят центровку полученной сборки на штырях по установочнь1м отверстиям 1 и фиксируот в сжатом состояНИИ, При этом сгибы перемычек, напр мер, 11 (фиг. 7), размещаются в пазах 23 изоляционной подложки, образованных в процессе сгибания прямоугольными отверстиями 21 (фиг, 2 и 3), Это позволяет сгибать перемычки с радиусом, дост-аточным для исключе ния разрывов металла в месте сгиба. Затем полученную сборку опрессовывают компаундом и вырезают из сбо ки собственно пленочную обмотку (фиг, 8) , после чего к контактным площадкам 8 (фиг, 2) подсоединяют выводы 2k (фиг, 8) пленочной обмотки, Преимуществом предлагаемого способа перед известным является изготовление пленочной обмотки с использованием ограниченного числа технологических операций/так как в него не входят специальные технологические операции по осуществлению электрических соединений проводников спиральной формы - операция соединения совмещена с операцией металлизации, Предлагаемый способ не требует для своей реализации специального технологического оборудования и может быть осуществлен на выпускаемом промышленностью оборудовании, Кроме того, повышается процент выхода годных изделий за смет устранения разрыва перемычек в местах,сги ба. Формула изобретения 1. Способ изготовлежя пленочной обмотки, включающий формирование изо ляционной гибкой подложки с отверстиями , металлизацию подложки с двух сторон и отверстий, формирование травлением попарно соединенных перемычками проводников спиральной формы, нанесение на поверхность проводников изоляции, сгибание полученной структуры по линиям сгиба, фиксацию в сжатом состоянии, прессование и вырезание пленочной обмотки, о личающийся тем, что, с целью упр щения технологического процесса, при формировании подложки ее выполняют в виде циска, причем после нанесения изоляции подложку разрезают по линии, проходящей по радиусу кривизны диска между крайними проводниками обмотки, а сгибание структуры проводят по радиусам кривизны между проводниками, 2,Способ поп, 1,отличающ и и с я тем, что металлизацию подложки и отверстий осуществляют методом магнетронного распыления. 3.Способ по п, 1, о т л и ч а ющ и и с я тем, что при формировании проводников спиральной формы перемычки каждой из сторон подложки формируют со смещением друг относительно друга, а после нанесения изоляции вдоль длинных сторон перемычек в подложке вырезают отверстия. Источники информации, принятые во внимание при экспретизе 1.Авторское свидетельство СССР Н8 931б, кл. Н 01 F 27/28, 19792.Патент ФРГ № 1239773, кл, 21 d «9, опублик. 23.11,67 (прототип),

V fe.J

.l

п

г Л

А-Л

16

А

X

, 1

/

S

17

фц1.5

/

16

:

Pu-i.7

Фиг.8

Авторы

Даты

1983-03-15—Публикация

1981-07-06—Подача