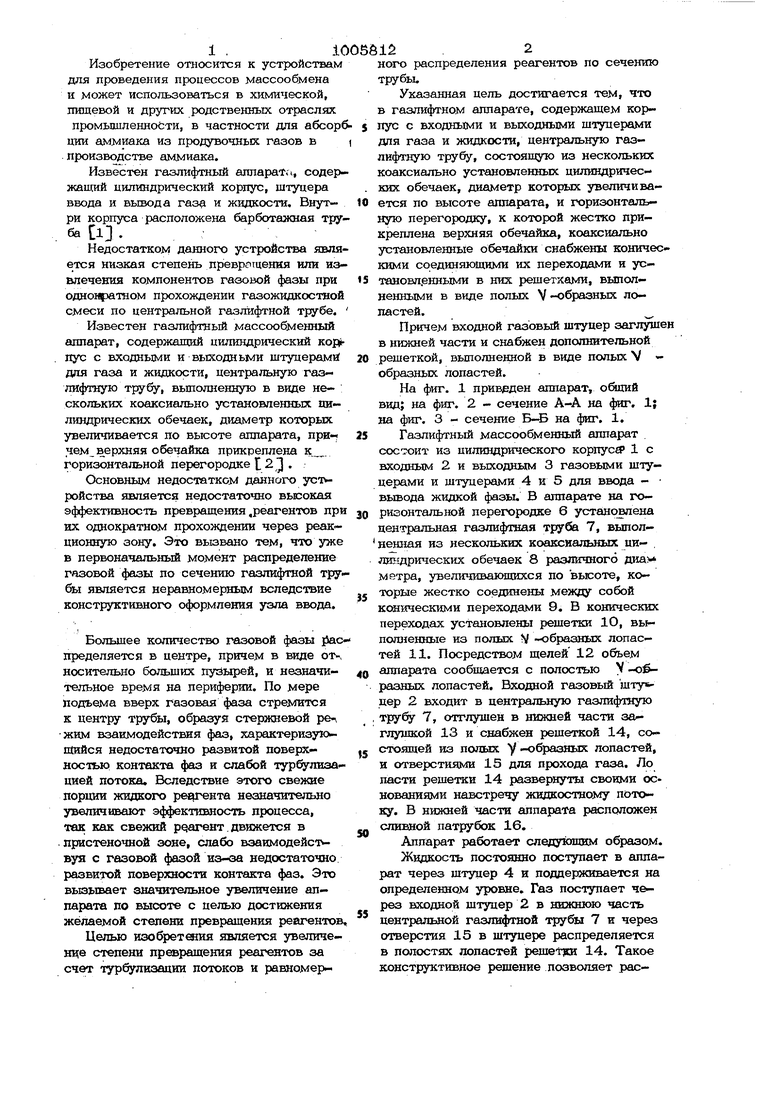

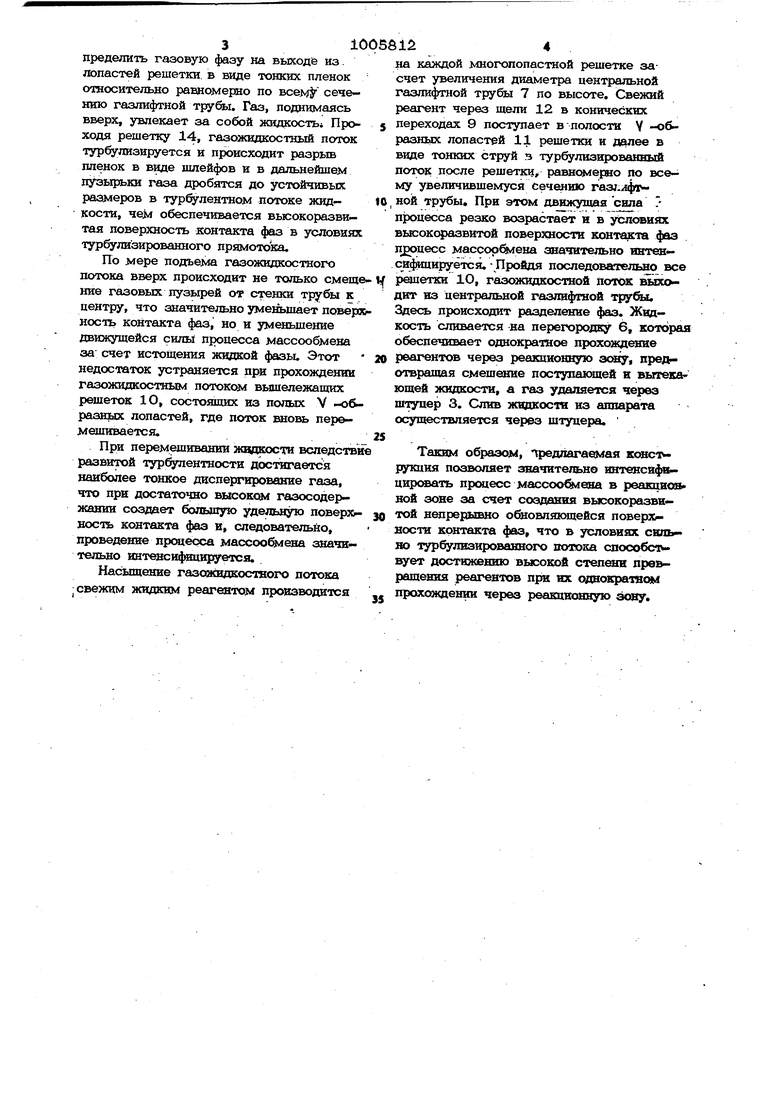

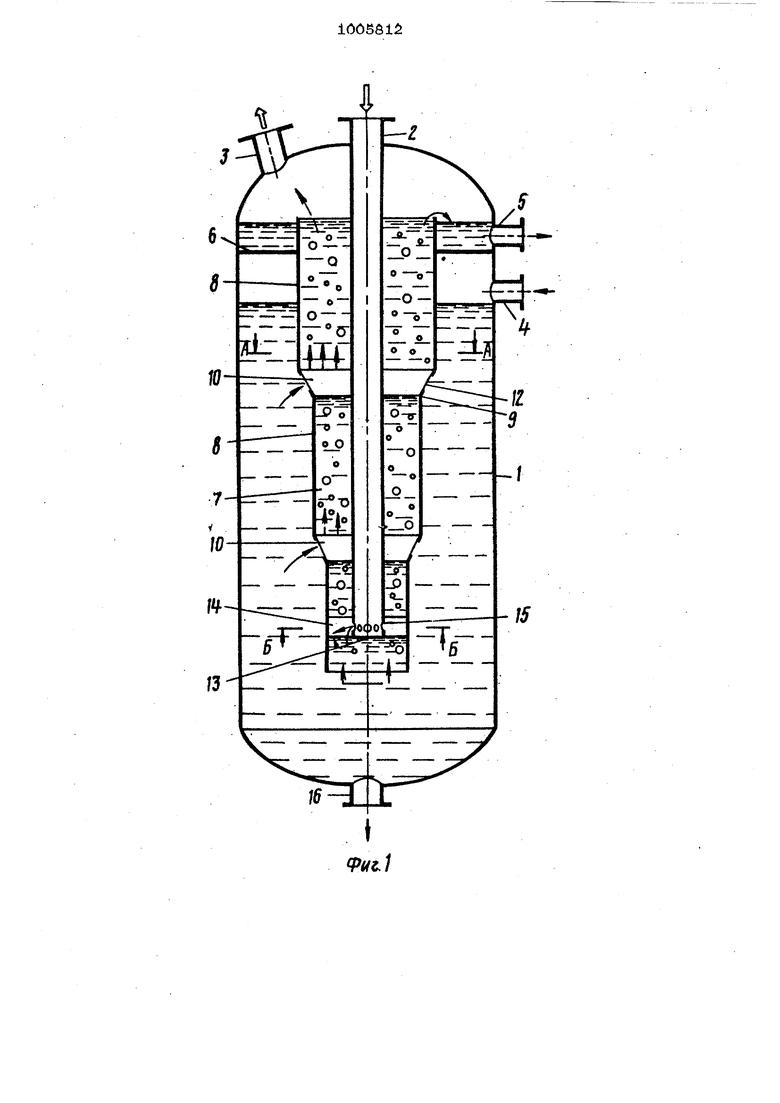

i Изобретение относится к устройствам для проведения процессов массообмена и может использоваться в химической, тпдевой и других родственных отраслях промышленности, в частности для абсор шш аммиака из продувочных газов в производстве аммиака. Известен газлифтный аппарата, содер жащий цилиндрический корпус, штуцера ввода и вьшода газа и жидкости. Внутри корпуса расположена барботажная тру . ба Cl . Недостатком данного устройства явля ется низкая степень преврощетяя или из влечения компонентов газовой фазы при однонратном прохождении газожидкостной смеси по центральной газлифтной трубе. Известен газлифтный массообменный аппарат, содержащий цилиндрический кор . пус с входными и выходньми штуцерами для газа и жидкости, центральную газлйфтную трубу, выполненную в виде нескольких коаксиаяьно установленных цилиндрических обечаек, диаметр которых увеличивается по высоте аппарата, причем, верхняя обечайка прикреплена к.„. горизонтальной перегородке 12 . Основным недостатком данного уст ройства является недостаточно вьюокая эффективность превращения .реагентов пр их однократном прохождении через реакционную зону. Это вызвано тем, что уже в первоначальный момент распределение газовой фазы по сечению газлифтной тру бы является неравномерным вследствие конструктивного оформления узла ввода. Большее количество газовой фазы jiac пределяется в центре, причем в виде относителзЕ но больших пуаырей, и незначительное время на периферии. По мере подъема вверх газовая фаза стремится к центру трубы, образуя стержневой pe- жкм взаимодействия фаз, характеризуюпийся недостаточно развитой поверхностью контакта фаз и слабой тур лизацией потока. Вследствие этого свежие порции жидкого реЕ гента незначительно увеличивают эффективность процесса, так как свежий реагент.движется в пристеночной зоне, слабо вэаимодейст вуя с газовой фазой из-за недостаточно развитой поверхности контакта фаз. Этхз вызьтает значительное увеличение аппарата по высоте с целью достижения желаемой степени превращения реагентов Целью изобрететш является увеличенче степени превращения реагентов за счет турбулизации потоков и равномерlSноге распределения реагентов по сечению трубы. Указанная цель достигается тем, что в газлифтном аппарате, содержащем корпус с входньхми и выходными штуцерами для газа и жидкости, центральную газлифтную трубу, состоящую из нескольких коаксиально установленных цилиндрических обечаек, диаметр которых увеличивается по высоте аппарата, и горизонтальную перегородку, к которой жестко прикреплена верхняя обечайка, коаксиально установленные обечайки снабжены коническими соединякедими их переходами и установл.енными в них решетками, выполненными в виде полых V -образных лопастей. Причем входной газовый штуцер заглушен в нижней части и снабжен дополнительной решеткой, выполненной в виде полых V образных лопастей. На фиг. 1 приведен аппарат, ойций вид; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-fi на фиг. 1. Газлифтный массообменный аппарат . сос-гоит из цилиндрического корпуса 1 с входным 2 и выходным 3 газовыми штуцерами и штуцерами 4 и 5 для ввода - вьшода жидкой фазы. В аппарате на горизонтальной перегородке 6 устано ена центральная газлифтная труба 7, выпол- ненная из нескольких коаксиальных цилиндрических обечаек 8 различного метра, увеличивакнцихся по высоте, которые жестко соединены между собой ксшическкми переходами 9. В конических переходах установлены решетзюя Ю, выполненные из полых -У -образных лопастей 11. Посредством щелей 12 объем аппарата сообщается с полостью V -образных лопастей. Входной газовьй 2 входит в центральную газлифтную трубу 7, отглущен в нижней части заглушкой 13 и снабжен решеткой 14, состо5пцей из полых Y -образных лопастей, и отверстиями 15 для прохода газа. Ло пасти решетки 14 развернуты своими основаниями навстречу жидкостному потоку. В нижней части аппарата расположен сливной патрубок 16. Аппарат работает следукядкм образом. Жидкость постоянно поступает в аппарат через штуцер 4 и поддерживается на определенном уровне. Газ поступает ч&рез всшдной штуцер 2 в нижнюю часть центральной газлифтной трубы 7 и через отверстия 15 в щтуцере распределяется в полостях лопастей решетда 14. Такое конструктивное решение позволяет рас- пределить газовую фазу на выходе из. лопастей решетки в виде тонких пленок относительно равномерно по Bcewjr сечению газлифтной трубы. Газ, поднимаясь вверх, увлекает за собой жидкость Проходя решетку 14, газожидкостный поток турбулизируется и происходит разрьт пленок в виде шлейфов и в дальнейшем пузырьки газа дробятся до устойчивых размеров в турбулентном потоке жидкости, чем обеспечивается высокоразв1ьтая поверхность контакта фаз в условиях турбулизированного прямотока. По мере подъема газожидкостного потока вверх происходит не только смещ кие газовых пузырей от стенки трубы к центру, что значительно уменьшает повер ностъ контакта фаз, но к уменьшение движущейся силы процесса массообмена за счет истощения жидкой фазы. Этот недос-гаток устраняется при прохождении газожидкостньо потоком вышележащих решеток 1О, COCTOSDUHX из полых V -о& разннх лопастей, где поток вновь перемешивается. При перемешивании жидкости вследств развитой турбулентности достигается наиболее тонкое диспергирование газа, что при достаточно высоком газосодержании создает большую удельную поверх Hocib контакта фаз в, следовательно, проведение нрсжес:са массообмена значительно Ш}т вЕси4шифуется. Насыщение газожидкоствого потока свежим жидким реагентом производится на каждой многопопастной решетке засчет увеличения диаметра центральной газлифтной трубы 7 по высоте. Свежий реагент через щели 12 в коничесжих переходах 9 поступает в полости V -о&разных лопастей 11 решетки и далее в виде тонких струй з турбулизированный поток после решетки равнс «ерво по всему увеличившемуся сечению газа.лф1 ной трубы. При этом движущая сила Гп роцесса резко возрастает и в услови$1Х вьюоксфаавитой поверхности контакта фаз п рцесс массор ена значительно интенсифицируется. Пройдя последовательно все решетки 1О, газожидкостной Поток выходит из центральной газлифтной трубы. Здесь происходит разделение фаз. Жщ1кость сливается на перегородку 6, которая обеспечивает однокра-гаое прахажяевяе реагентов через реакционную зохсу, предотвращая смешение поступакяцей и вытекающей жидкости, а газ удаляется через штуцер 3. Слив жидкости из аппарата осуществляется через штуцера. ТакЕСМ образом, предлагаемая ксшс рукция позволяет значительно интенсифицировать процесс массооб ена в реакциов ной зоне за счет создвння высокоразвитой нед1рерывно обновлякяцейся поверх ности контакта фаз, что в услоеаях. скпьно турбулвЕзировакного потока способствует достижению высокой степени превращения реагентов при их однокрапзсм прохождении через реакционную зону.

fpt(z,1

/;

/5

,3

| название | год | авторы | номер документа |

|---|---|---|---|

| Газлифтный массообменный аппарат | 1978 |

|

SU713568A1 |

| ПРОТИВОТОЧНЫЙ СЕКЦИОНИРОВАННЫЙ ГАЗЛИФТНЫЙ РЕАКТОР ДЛЯ ГАЗОЖИДКОСТНЫХ ПРОЦЕССОВ | 2003 |

|

RU2268086C2 |

| Массообменный аппарат | 1990 |

|

SU1741845A2 |

| Сепаратор | 1981 |

|

SU997746A1 |

| Газлифтный аппарат | 1980 |

|

SU946644A1 |

| Устройство десорбции метанола | 2023 |

|

RU2816915C1 |

| Массообменный газлифтный аппарат | 1981 |

|

SU944599A1 |

| Газлифтный массообменный аппарат | 1983 |

|

SU1139455A1 |

| Тепломассообменный аппарат | 1980 |

|

SU929138A1 |

| Массообменный аппарат | 1988 |

|

SU1567237A1 |

1. ГАЗЛИФТНЫЙ МАССООБМЕННЫЙ АППАРАТ, содержащий корпус с входными и выходными штуцерами для :газа и жидкости, центральную газлифт ную , состояацую из нескольких коаксиально установленных циливдрических обечаек, диаметр которых увелв ив9еа;ся.по вьюоте аппарата, и горизонтальную перегородку, к которой жестко прикреплена верхняя обечайка, о т я в ч a ю - щи и с я тем, НТО, с целью увеличения степени превращения реагентов за счет турбулнзадии потока н раввс е|)ккяч распределения реагентов по сечению трдг, коаксиально установленные обечайки снабжены коническими переходами, соединяюшкми их, и установленными в них решетками, выполненными, в виде полых V -образных лопастей. 2. Аппарат по п. 1, о т л и ч-а ю щ и и с я тем, что вхсщной газовый штуцер заглушен в нижней части и снабжен допошштельной решеткой, выполкен ной в виде полых V -образных лопастей.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Барабанная мельница | 1978 |

|

SU713586A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-03-23—Публикация

1981-10-15—Подача