I

Изобретение относится к массообмену и может быть использовано в химической промышленности для осуществления контакта в системах газ (пар)-жидкость.

Известны секционированные массообменные аппараты, в которых осуществляется контакт фаз на тарелках, выполненных в виде полотна с отверстиями и расположенными в них клапанами 1 J.

Такие аппараты обладают высокой степенью интенсивности, однако имеют малый диапазон устойчивой работы и невысокие гидродинамические возможности из-за увеличения нагрузки по газовой фазе.

Известен также тепломассообменный аппарат, включающий корпус с патрубками ввода и выводы фаз, разделенный по высоте контактными тарелками с отверстиями, проходящую через них по высоте аппарата переливную трубу с окнами для прохода

ЖИДКОСТИ и глухими перегородками, установленными внутри нее 2.

Однако этот тепломассообменный аппарат обладает малым диапазоном устойчивой работы, небольшими гидродинамическими возможностями из-за отсутствия промежуточного отбора газовой фазы по высоте аппарата. Промежуточный отбор газовой фазы также необходим в реакторах-десор- ,

10 берах, в которых увеличивается движущая сила процесса при замене определенной части отработавшей газовой фазы на эквивалентное количество свежей. В колонных аппаратах

ts необходимо отводить часть газовой фазы при высокой летучести компонентов жидкой фазы, подводе большого количества тепла на массообменную тарелку при усиленном испарении

20 жидкости.

Цель изобретения - интенсификация тепломассообмена за счет увеличения движущей силы процесса и диапазона устойчивой работы путем отвода из каждой секции части газа.

Поставленная цель достигается Тем, что в тепломассообменном аппарате, включающем корпус с патрубками ввода и вывода, фаз, разделенном по высоте контактными тарелками с отверстиями, проходящую через них по высоте аппарата переливную трубу с ойнами для прохода жидкости и глухими перегородками, установленными внутри нее, переливная труба снабжена цилиндрическими обечайками с жестко закрепленной отбортовкой в верхней их части на уровне глухих перегородок, а нижний край цилиндрических обечаек установлен на расстоянии от контактных тарелок, при этом переливная труба выполнена с окнами для прохода газа и снабжена коаксиально установленным внутри нее газоотводными втулками, концы которых соединены с глухими перегородками.

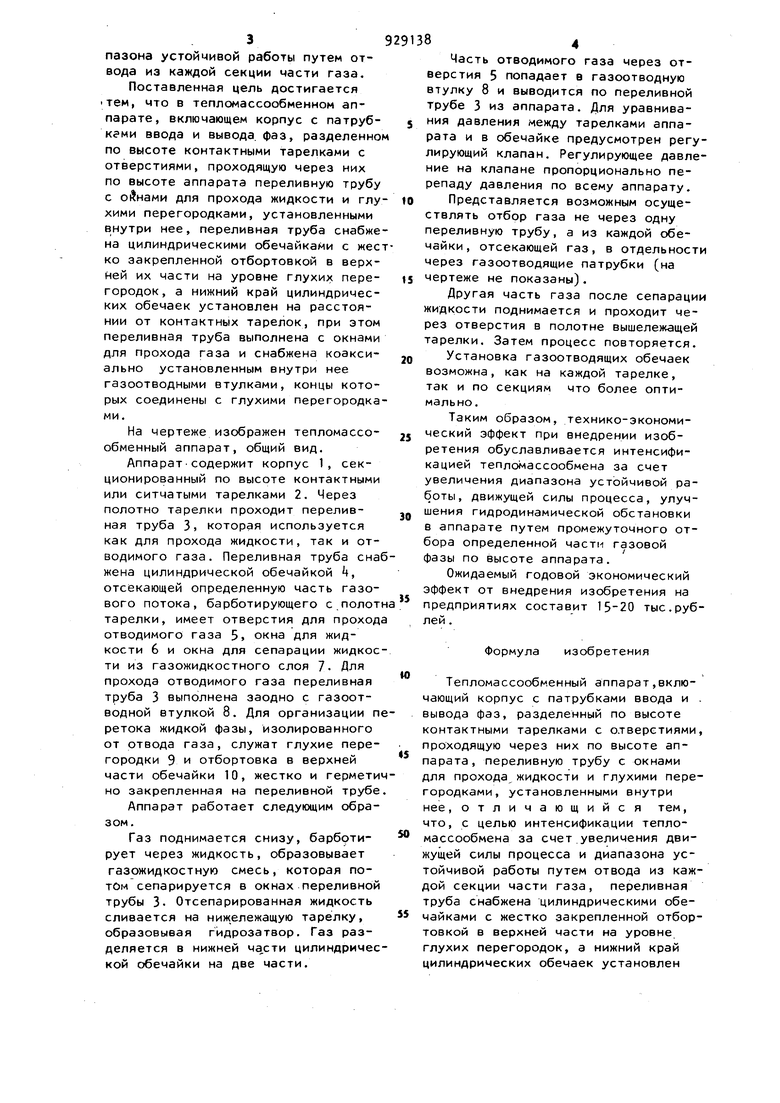

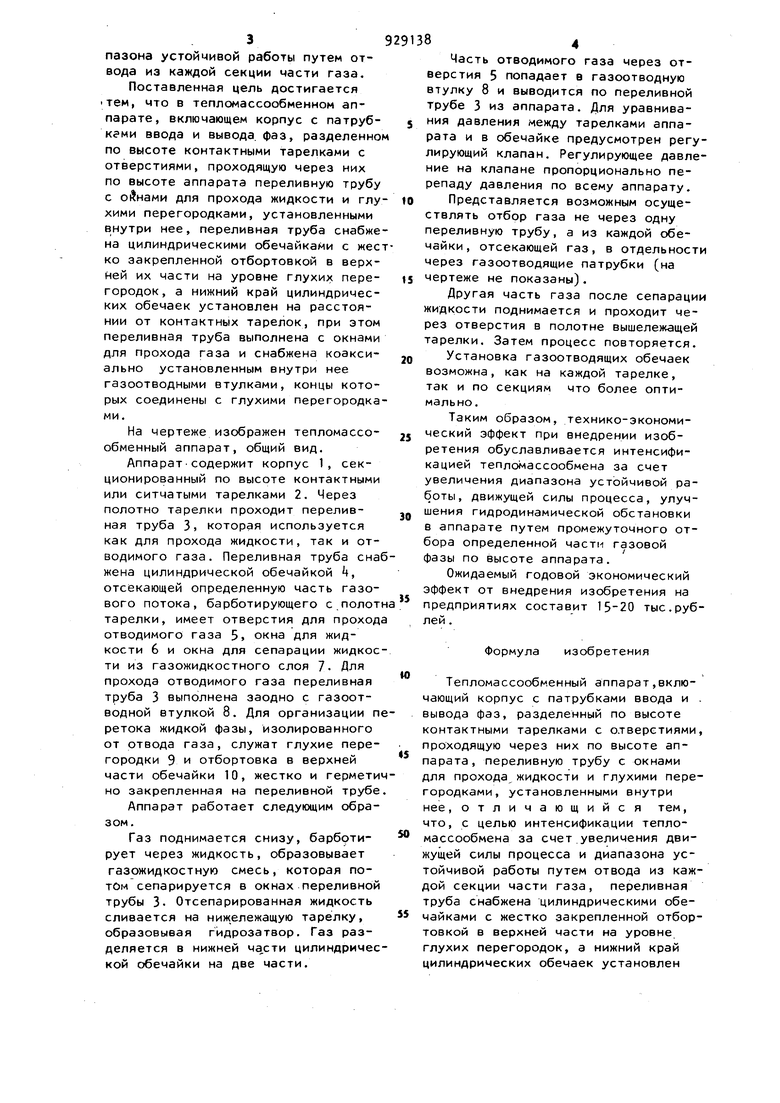

На чертеже изображен тепломассообменный аппарат, общий вид.

Аппарат-содержит корпус 1, секционированный по высоте контактными или ситчатыми тарелками 2. Через полотно тарелки проходит переливная труба 3, которая используется как для прохода жидкости, так и отводимого газа. Переливная труба снабжена цилиндрической обечайкой k, отсекающей определенную часть газового потока, барботирующего с полотн тарелки, имеет отверстия для прохода отводимого газа 5, окна для жидкости 6 и окна для сепарации жидкости из газожидкостного слоя 7. Для прохода отводимого газа переливная труба 3 выполнена заодно с газоотводной втулкой 8. Для организации перетока жидкой фазы, изолированного от отвода газа, служат глухие перегородки 9 и отбортовка в верхней части обечайки 10, жестко и герметично закрепленная на переливной трубе

Аппарат работает следующим образом.

Газ поднимается снизу, барб9тирует через жидкость, образовывает газожидкостную смесь, которая потом сепарируется в окнах переливной трубы 3- Отсепарированная жидкость сливается на ниж,ележащую тарелку, образовывая гйдрозатвор. Газ разделяется в нижней ча,сти цилиндрической обечайки на две части.

Часть отводимого газа через отверстия 5 попадает в газоотводную втулку 8 и выводится по переливной трубе 3 из аппарата. Для уравнивания давления между тарелками аппарата и в обечайке предусмотрен регулирующий клапан. Регулирующее давление на клапане пропорционально перепаду давления по всему аппарату.

Представляется возможным осуществлять отбор газа не через одну переливную трубу, а из каждой обечайки, отсекающей газ, в отдельности через газоотводящие патрубки (на

чертеже не показаны).

Другая часть газа после сепарации жидкости поднимается и проходит через отверстия в полотне вышележащей тарелки. Затем процесс повторяется.

Установка газоотводящих обечаек возможна, как на каждой тарелке, так и по секциям что более оптимально .

Таким образом, технико-экономический эффект при внедрении изобретения обуславливается интенсификацией тепломассообмена за счет увеличения диапазона устойчивой работы, движущей силы процесса, улучшения гидродинамической обстановки в аппарате путем промежуточного отбора определенной част11 газовой фазы по высоте аппарата.

Ожидаемый годовой экономический эффект от внедрения изобретения на предприятиях составит 15-20 тыс.рублей .

Формула изобретения

Тепломассообменный аппарат,включающий корпус с патрубками ввода и . вывода фаз, разделенный по высоте контактными тарелками с отверстиями, проходящую через них по высоте аппарата, переливную трубу с окнами для прохода жидкости и глухими перегородками, установленными внутри нее, отличающийся тем, что, с целью интенсификации тепломассообмена за счет .увеличения движущей силы процесса и диапазона устойчивой работы путем отвода из каждой секции части газа, переливная труба снабжена цилиндрическими обечайками с жестко закрепленной отбортовкой в верхней части на уровне глухих перегородок, а нижний край цилиндрических обечаек установлен

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 1997 |

|

RU2122881C1 |

| Массообменный аппарат | 1984 |

|

SU1143445A1 |

| СЕПАРАЦИОННОЕ УСТРОЙСТВО ДЛЯ МАССООБМЕННЫХ АППАРАТОВ | 1992 |

|

RU2033235C1 |

| Контактная прямоточная тарелка | 1981 |

|

SU986444A1 |

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 1992 |

|

RU2009686C1 |

| Тепломассообменный аппарат | 1982 |

|

SU1036338A1 |

| Массообменный аппарат | 1983 |

|

SU1142133A1 |

| Прямоточное контактное устройство | 1982 |

|

SU1058565A1 |

| Ротационный массообменный аппарат | 1979 |

|

SU814386A1 |

| Тепломассообменный аппарат | 1975 |

|

SU541480A1 |

Авторы

Даты

1982-05-23—Публикация

1980-10-08—Подача