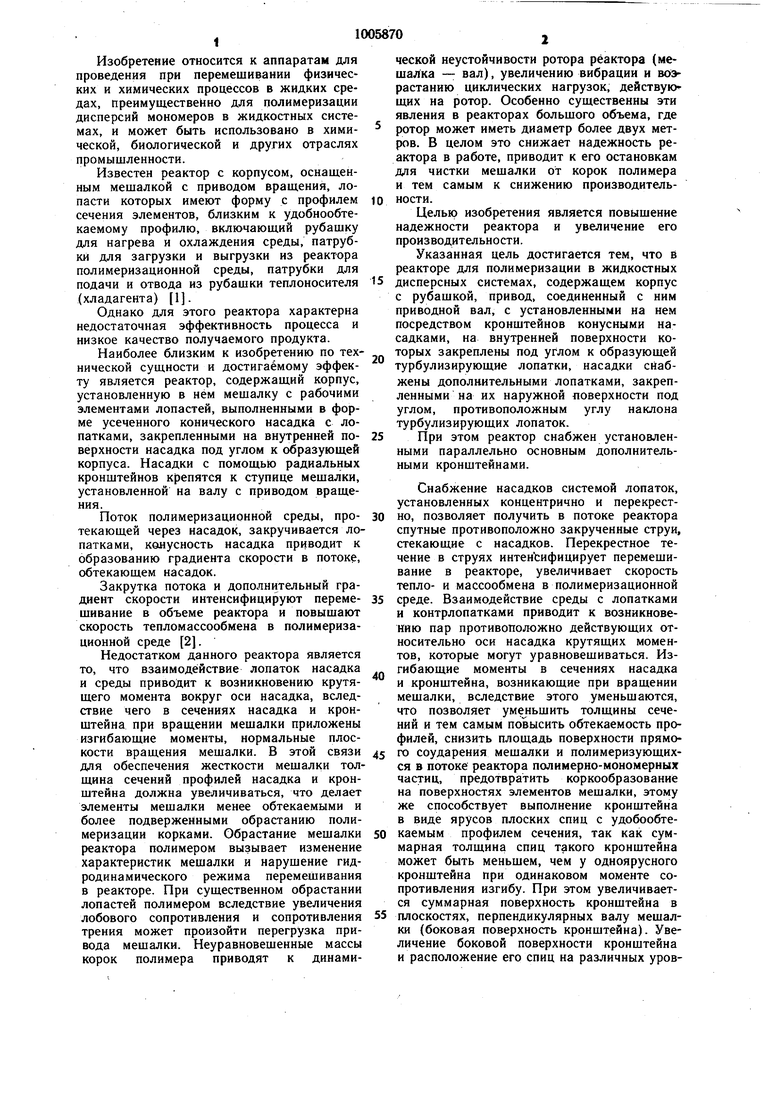

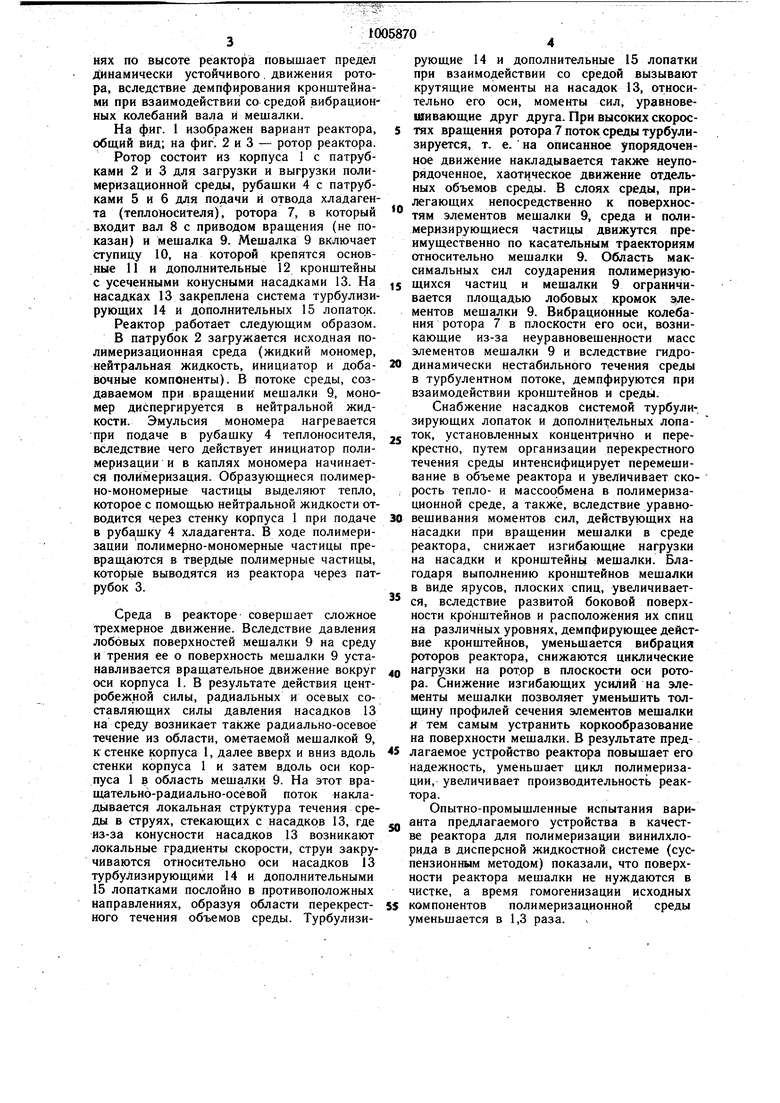

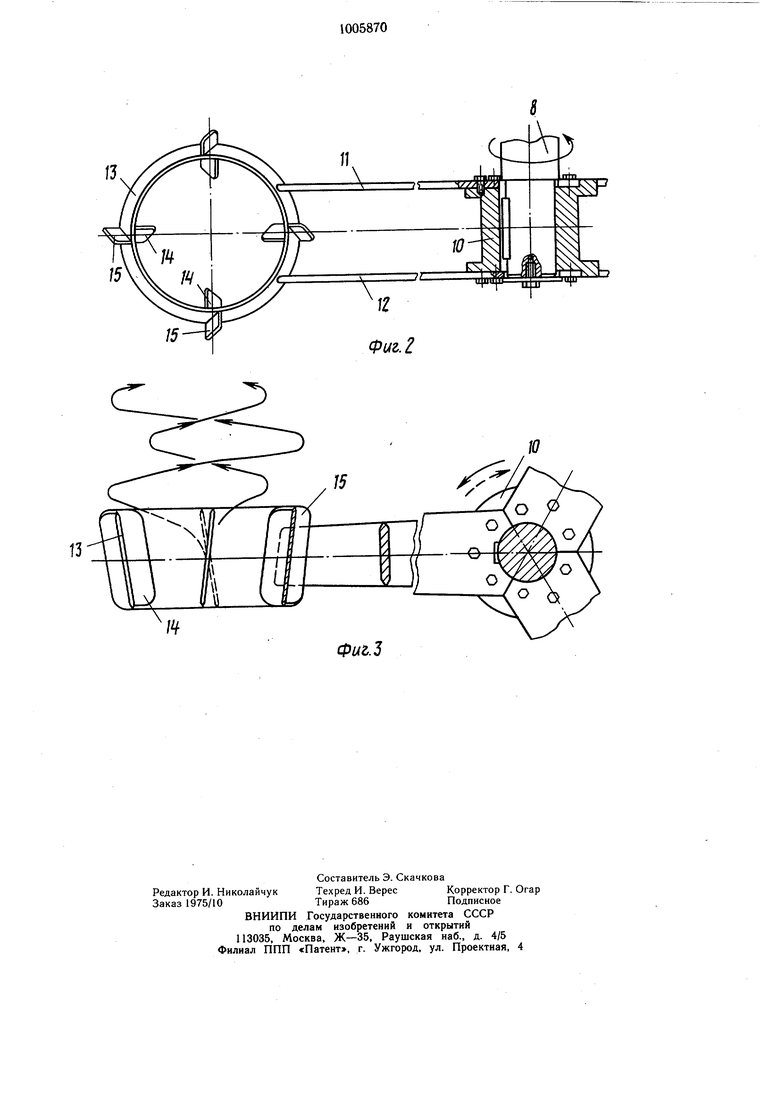

Изобретение относится к аппаратам для проведения при перемешиваини физических и химических процессов в жидких средах, преимуществеИно для полимеризации дисперсий мономеров в жидкостных системах, и может быть использовано в химической, биологической и других отраслях промышленности. Известен реактор с корпусом, оснащенным мешалкой с приводом вращения, лопасти которых имеют форму с профилем сечения элементов, близким к удобнообтекаемому профилю, включающий рубашку для нагрева и охлаждения среды, патрубки для загрузки и выгрузки из реактора полимеризациониой среды, патрубки для подачи и отвода из рубашки теплоносителя (хладагента) 1. Однако для этого реактора характерна недостаточная эффективность процесса и низкое качество получаемого продукта. Наиболее близким к изобретению по технической сущности и достигаемому эффекту является реактор, содержащий корпус, установленную в нём мешалку с рабочими элементами лопастей, выполненными в форме усеченного конического насадка с лопатками, закрепленными на внутренней поверхности насадка под углом к образующей корпуса. Насадки с помощью радиальных кронштейнов крепятся к ступице мешалки, установленной на валу с приводом вращения. Поток полимеризационной среды, протекающей через насадок, закручивается лопатками, конусность насадка приводит к образованию градиента скорости в потоке, обтекающем насадок. Закрутка потока и дополнительный градиент скорости интенсифицируют перемешивание в объеме реактора и повышают скорость тепломассообмена в полимеризационной среде 2. Недостатком данного реактора Является то, что взаимодействие лопаток насадка и среды приводит к возникновению крутящего момента вокруг оси насадка, вследствие чего в сечениях насадка и кронштейна при вращении мешалки приложены изгибающие моменты, нормальные плоскости вращения мешалки. В этой связи для обеспечения жесткости мешалки толщина сечений профилей насадка и кронштейна должна увеличиваться, что делает элементы мешалки менее обтекаемыми и более подверженными обрастанию полимеризации корками. Обрастание мешалки реактора полимером вызывает изменение характеристик мешалки и нарушение гидродинамического режима перемеЩивания в реакторе. При сушественном обрастании лопастей полимером вследствие увеличения лобового сопротивления и сопротивления трения может произойти перегрузка привода мешалки. Неуравновешенные массы корок полимера приводят к динамической неустойчивости ротора реактора (мешалка - вал), увеличению вибрации и возрастанию циклических нагрузок, действующих на ротор. Особенно существенны эти явления в реакторах больщого объема, где ротор может иметь диаметр более двух метров. В целом это снижает надежность реактора в работе, приводит к его остановкам для чистки мешалки от корок полимера и тем самым к снижению производительности. Целью изобретения является повышение надежности реактора и увеличение его производительности. Указанная цель достигается тем, что в реакторе для полимеризации в жидкостных дисперсных системах, содержащем корпус с рубашкой, привод, соединенный с ним приводной вал, с установленными на нем посредством кронштейнов конусными насадками, на внутренней поверхности которых закреплены под углом к образующей турбулизирующие лопатки, насадки снаб- -- -- --« жены дополнительными лопатками, закрепленными на их наружной поверхности под углом, противоположным углу наклона турбулизирующих лопаток. При этом реактор снабжен установленными параллельно основным дополнительными кронштейнами. Снабжение насадков системой лопаток, установленных концентрично и перекрестно, позволяет получить в потоке реактора спутные противоположно закрученные струи, стекающие с насадков. Перекрестное течение в струях интенсифицирует перемешивание в реакторе, увеличивает скорость тепло- и массообмена в полимеризационной среде. Взаимодействие среды с лопатками и контрлопатками приводит к возникновению пар противоположно действующих относительно оси насадка крутящих моментов, которые могут уравновешиваться. Изгибающие моменты в сечениях насадка и кронщтейна, возникающие при вращении мещалки, вследствие этого уменьщаются, что позволяет уме 1ьшить толщины сечений и тем самым повысить обтекаемость профилей, снизить площадь поверхности прямо соударения мещалки и полимеризующихся в потоке реактора полимерно-мономерных частиц, предотвратить коркообразованиё на поверхностях элементов мешалки, этому же способствует выполнение кронштейна в виде ярусов плоских спиц с удобообтекаемым профилем сечения, так как суммарная толщина спиц такого кронштейна может быть меньшем, чем у одноярусного кронштейна при одинаковом моменте сопротивления изгибу. При этом увеличивается суммарная поверхность кронштейна в плоскостях, перпендикулярных валу мешалки (боковая поверхность кронштейна). Увеличение боковой поверхности кронштейна и расположение его спиц на различных уровнях по высоте реактора повышает предел д1 намически устойчивого . движения ротора, вследствие демпфирования кронштейнами при взаимодействии со средой вибрационных колебаний вала и мешалки. На фиг. 1 изображен вариант реактора, общий вид; на фиг, 2 и 3 - ротор реактора. Ротор состоит из корпуса 1 с патрубками 2 и 3 для загрузки и выгрузки полимеризационной среды, рубашки 4 с патрубками 5 и 6 для подачи и отвода хладагента (теплоносителя), ротора 7, в который входит вал 8 с приводом вращения (не показан) и мешалка 9. Мешалка 9 включает ступицу 10, на которой крепятся основные 11 и дополнительные 12 кронштейны с усеченными конусными насадками 13. На насадках 13 закреплена система турбулизирующих 14 и дополнительных 15 лопаток. Реактор работает следующим образом. В патрубок 2 загружается исходная полимеризационная среда (жидкий мономер, нейтральная жидкость, инициатор и добавочные компоненты). В потоке среды, создаваемом при вращении мешалки 9, мономер диспергируется в нейтральной жидкости. Эмульсия мономера нагревается при подаче в рубашку 4 теплоносителя, вследствие чего действует инициатор полимеризации и в каплях мономера начинается полимеризация. Образующиеся полимерно-мономерные частицы выделяют тепло, которое с помощью нейтральной жидкости отводится через стенку корпуса 1 при подаче в рубашку 4 хладагента. В ходе полимеризации полимерно-мономерные частицы превращаются в твердые полимерные частицы, которые выводятся из реактора через патрубок 3. Среда в реакторе совершает сложное трехмерное движение. Вследствие давления лобовых поверхностей мещалки 9 на среду и трения ее о поверхность мешалки 9 устанавливается вращательное движение вокруг оси корпуса 1. В результате действия центробежной силы, радиальных и осевых составляющих силы давления насадков 13 на среду возникает также радиально-осевое течение из области, ометаемой мешалкой 9, К стенке корпуса 1, далее вверх и вниз вдоль стенки корпуса 1 и затем вдоль оси корпуса 1 в область мешалки 9. На этот врашдтельнб-радиально-осевой поток накладывается локальная структура течения среды в струях, стекающих с насадков 13, где из-за конусности насадков 13 возникают локальные градиенты скорости, струи закручиваются относительно оси насадков 13 турбулизирующими 14 и дополнительными 15 лопатками послойно в противоположных направлениях, образуя области перекрестного течения объемов среды. Турбулизирующие 14 и дополнительные 15 лопатки при взанмодействии со средой вызывают крутящие моменты на насадок 13, относительно его оси, моменты сил, уравновешивающие друг друга. При высоких скоросгах вращения ротора 7 поток среды турбулизируется, т. е. на описанное упорядоченное движение накладывается также неупорядоченное, хаотическое движение отдельных объемов среды. В слоях среды, прилегающих непосредственно к поверхностям элементов мешалки 9, среда и полимеризирующиеся частицы движутся преимущественно по касательным траекториям относительно мешалки 9. Область максимальных сил соударения полимеризующихся частиц и мешалки 9 ограничивается площадью лобовых кромок элементов мещалки 9. Вибрационные колебания ротора 7 в плоскости его оси, возникающие из-за неуравновешенности масс элементов мешалки 9 и вследствие гидродинамически нестабильного течения среды в турбулентном потоке, демпфируются при взаимодействии кронштейнов и среды. Снабжение насадков системой турбулизируюших лопаток и дополнительных лопаток, установленных концентрично и перекрестно, путем организации перекрестного течения среды интенсифицирует перемешивание в объеме реактора и увеличивает скорость тепло- и массообмена в полимеризационной среде, а также, вследствие уравновешивания моментов сил, действующих на насадки при вращении мешалки в среде реактора, снижает изгибающие нагрузки на насадки и кронштейнь мещалки. Благодаря выполнению кронштейнов мешалки в виде ярусов, плоских спиц, увеличивается, вследствие развитой боковой поверхности кронштейнов и расположения их спиц на различных уровнях, демпфирующее действие кронштейнов, уменьшается вибрация роторов реактора, снижаются циклические нагрузки на рот.ор в плоскости оси ротора. Снижение изгибающих усилий на элементы мешалки позволяет уменьшить толщину профилей сечения элементов мешалки л тем самым устранить коркообразование на поверхности мешалки. В результате предлагаемое устройство реактора повышает его надежность, уменьшает цикл полимеризации, увеличивает производительность реактора. Опытно-промышленные испытания варианта предлагаемого устройства в качестве реактора для полимеризации винилхлорида в дисперсной жидкостной системе (суспензионным методом) показали, что поверхности реактора мешалки не нуждаются в чистке, а время гомогенизации исходных компонентов полимеризационной среды уменьшается в 1,3 раза.

I

15

/5

Фиг.Е

15

Фиг,.3

| название | год | авторы | номер документа |

|---|---|---|---|

| УСОВЕРШЕНСТВОВАННЫЙ ПОЛИМЕРИЗАЦИОННЫЙ РЕАКТОР, ПРЕДНАЗНАЧЕННЫЙ ДЛЯ ПРОИЗВОДСТВА БУТИЛКАУЧУКА | 2011 |

|

RU2561092C2 |

| СХЕМА РЕАКЦИОННОГО ОБОРУДОВАНИЯ И СПОСОБ ПРОИЗВОДСТВА ПОЛИМЕРА | 2019 |

|

RU2803929C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2008 |

|

RU2466144C2 |

| СПОСОБ ПОЛУЧЕНИЯ (СО)ПОЛИМЕРОВ СТИРОЛА | 1996 |

|

RU2114869C1 |

| Реактор | 1979 |

|

SU874166A1 |

| Реактор-полимеризатор | 1986 |

|

SU1419716A1 |

| СЖИМАЕМЫЙ ЖИДКИЙ РАЗБАВИТЕЛЬ ДЛЯ ПОЛИМЕРИЗАЦИИ ПОЛИОЛЕФИНОВ | 2011 |

|

RU2588142C2 |

| СПОСОБ НЕПРЕРЫВНОЙ РАСТВОРНОЙ СОПОЛИМЕРИЗАЦИИ И РЕАКТОР-РАСПРЕДЕЛИТЕЛЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2144843C1 |

| Химический реактор с роторным перемешивающим устройством | 1983 |

|

SU1128443A1 |

| Лабиринтное уплотнение | 1979 |

|

SU889989A1 |

1. РЕАКТОР ДЛЯ ПОЛИМЕРИЗАЦИИ В ЖИДКОСТНЫХ ДИСПЕРСНЫХ СИСТЕМАХ, содержащий корпус с рубашкой, привод, соединенный с ним приводной вал с установленными на нем посредством кронштейнов конусными насадками, на внутренней поверхности которых закреплены под углом к образуюш.ей турбулизируюш,ие лопатки, отличающийся тем, что, с целью повышения надежности реактора и увеличения его производительности, насадки снабжены дополнительными лопатками закрепленными на их наружной поверхности под углом, противоположным углу наклона турбулизирующих лопаток. 2. Реактор по п. 1, отличающийся тем, что он снабжен установленными параллельно основным дополнительными кронштейнами. (Л ел оо

| I | |||

| ПРИМЕНЕНИЕ ЦЕНТРОБЕЖНОГО ОЧИСТИТЕЛЯ И САМООЧИЩАЮЩЕГОСЯ ФИЛЬТРА В КАЧЕСТВЕ СРЕДСТВА УЛУЧШЕНИЯ ДЕГАЗАЦИИ ДИСПЕРСНОЙ СИСТЕМЫ С ЖИДКОЙ ДИСПЕРСИОННОЙ СРЕДОЙ | 1996 |

|

RU2141864C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для перемешивания | 1975 |

|

SU562303A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-03-23—Публикация

1981-02-25—Подача