Настоящее изобретение относится к схеме реакционного оборудования и способу производства полимеров, в частности, эластомеров.

В частности, исходные мономеры предпочтительно выбирают из бутадиена, стирола, изопрена, акрилонитрила, пропилена или этилена.

Предпочтительными являются схема реакционного оборудования и способ производства полибутадиена с высоким уровнем содержания цис-1,4-звеньев, (в данном документе обозначаемого термином «каучук HCBR»).

В настоящем документе среднее время пребывания в реакторе рассчитывают в виде соотношения между реакционным объемом и доставляемым объемным расходом.

В настоящем документе термин «реакционный объем» обозначает объем массы реагентов.

В настоящем документе общий реакционный объем представляет собой сумму всех реакционных объемов, имеющихся в способе.

В настоящем документе термин «секция смешивания» обозначает часть реакционного объема, снабженного перемешивающим устройством, в котором внутренние свойства (такие как вязкость, плотность, температура, концентрация химических веществ), являются гомогенными, и которые отличаются от свойств в других секциях смешивания, имеющихся в том же самом рассматриваемом реакционном объеме.

Термин «гомогенные свойства в секции смешивания» обозначают, что по меньшей мере в 90% объема секции смешивания отклонения свойств составляют менее 10% от среднего расчетного значения в указанной секции смешивания.

В настоящем документе термин «степень превращения» обозначает процентную долю вещества реагента, потребляемого в реакции полимеризации, по отношению к количеству, при расчете на массу, вещества реагента, доставленного в реакционную среду.

В настоящем документе термин «удельная мощность» обозначает соотношение между мощностью, поглощенной валом смесителя, и реакционным объемом. В настоящей заявке все рабочие условия, упомянутые в тексте, следует понимать, как предпочтительные, даже если это не указано явно.

Для целей данного обсуждения термины «содержать» или «включать» также включают термины «состоит из» или «по существу состоящий из».

В целях данного обсуждения определения интервалов всегда включают пределы, если не указано иное.

В обычной установке для производства эластомеров реакционная секция включает один или несколько реакторов, соединенных последовательно, составленных из одного или нескольких вертикальных цилиндрических резервуаров с перемешиванием, имеющих равный реакционный объем.

Мономеры, растворитель и каталитическую систему подают либо совместно, либо при использовании раздельных магистралей в первый реактор, где начинается полимеризация, которая завершается в последующих реакторах.

Все реакторы перемешивают при использовании одного или нескольких перемешивающих устройств, которые функционируют при различных скоростях вращения, для совместного смешивания различных компонентов и сохранения стенок чистыми.

Принципиальная проблема, относящаяся к реакционной секции, заключается в наличии обрастания реакторов полимеризации. Полимер, который образуется, является чрезвычайно вязким и загрязняет резервуары. В частности, в областях с маленьким течением и при наличии подачи мономера и активной каталитической системы могут образовываться полимерные цепи, которые характеризуются большей молекулярной массой, чем требуемая молекулярная масса полимера, являются нерастворимыми в растворителе и поэтому имеют тенденцию к осаждению на стенках реактора и перемешивателя. Обрастание является настолько значительным, что первый реактор может оказаться практически неподходящим для использования по истечении нескольких дней функционирования (в некоторых случаях менее, чем 30 дней).

Обрастание представляет собой критический фактор для качества продукта и для управления полимеризационной установкой, который уменьшает ее эксплуатационный коэффициент и делает необходимыми частые остановки для проведения химической и/или механической очистки.

В известном уровне техники можно найти технические решения для химического уменьшения обрастания путем использования химических веществ, которые либо ограничивают его образование, либо модифицируют активность используемой каталитической системы.

В публикации CN 101580560 описывается каталитическая система на основе никелевых соединений, алюминийорганических соединений и комплексов бора для полимеризации бутадиена, имеющая своей целью уменьшение образования геля на каучуке.

В публикации US 2006/047033 описывается способ образования цис-1,4-полибутадиена при использовании каталитической системы, содержащей никельорганические соединения, алюминийорганические соединения, соединения, содержащие атом фтора, и алкилированный дифениламин. Последний увеличивает растворимость в алифатических растворителях и уменьшает осаждение и поэтому образование отложений обрастания.

В публикации US 5,565,533 описывается способ образования этиленовых сополимеров, таких как эластомеры EPM и EPDM. Способ уменьшает образование отложений обрастания без использования специальных добавок или катализаторов. Образования обрастания избегают при использовании избытка 1-бутена.

В публикации US 5,109,082 описывается методика производства цис-1,4-полибутадиена в результате полимеризации 1,3-бутадиена в органическом растворителе в присутствии подходящей для использования каталитической системы, характеризующаяся уменьшенным гелеобразованием. Для этой цели используют ингибитор, который содержит отфильтрованную воду, диспергированную в органическом растворителе или в органическом растворе, содержащем 1,3-бутадиен.

В публикации US 5,417,930 описывается новый реактор для полимеризации при получении эластомеров, геометрия которого позволяет избежать образования и отложения обрастания в реакторе.

В публикации US 3,513,149 описывается технологический процесс полимеризации 1,3-бутадиена для получения цис-полибутадиена в присутствии подходящей для использования каталитической системы. Технологический процесс осуществляют в одной полимеризационной зоне, которая функционирует в непрерывном режиме в стационарных условиях и при массовом отношении полимер/мономер, составляющем по меньшей мере 9, таким образом, чтобы сделать образование геля незначительным.

В публикации US 3,549,609 описывается способ полимеризации 1,3-бутадиена, целью которого является улучшение хладотекучести полимера, в котором толуол, бутадиен и каталитическую систему интенсивно смешивают в резервуаре на протяжении очень короткого периода времени (составляющего менее, чем 1 минута) во избежание образования полимера, а после этого отправляют в цепочку реакторов, соединенных последовательно и параллельно.

В публикации CN 1051566 описывается способ получения цис-1,4-полибутадиена или сополимеров бутадиена и других диенов при использовании непрерывной полимеризации в массе. Указанный способ предусматривает использование каталитической системы на основе редкоземельных элементов, так каталитическая смесь в углеводородной и жидкой бутадиеновой среде непрерывно подается в предварительный смеситель, а затем направляется в одно- или двухшнековый экструдер для полимеризации до степени превращения 20%-100%.

В публикации CN 101885794 описывается способ синтеза характеризующегося высоким уровнем содержания элементарных цис-звеньев полибутадиенового каучука (HCBR), демонстрирующего улучшенные механические характеристики и уменьшенное образование обрастания, при котором используют форреактор для старения каталитической системы, в который подают только часть всего мономера, и который расположен до обычного полимеризационного реактора.

Заявитель обнаружил, что, изменяя конфигурацию реакционной секции в установке по производству полимеров, можно значительно уменьшить образование обрастаний и существенно улучшить работу установки и качество конечного продукта.

Поэтому настоящее изобретение представляет собой способ полимеризации в растворе для производства полимеров, включающий следующие далее стадии:

- непрерывная подача одного или нескольких мономеров, одного или нескольких растворителей в количестве в диапазоне между 70% и 90% по массе, предпочтительно в диапазоне между 80% и 90% по массе, и каталитической системы в первый перемешиваемый реакционный объем, в котором образуется одна секция смешивания, в которой начинается полимеризация до достижения степени превращения, которая изменяется в диапазоне от 20% до 70% по отношению к достигаемой конечной степени превращения,

- прохождение полимеризации по меньшей мере в одном втором перемешиваемом реакционном объеме, последовательно соединенном с первым реакционным объемом, в котором образуются две и более секции смешивания, и на выходе из которых достигается конечная степень превращения мономера;

при этом упомянутый способ характеризуется тем, что в первом реакционном объеме среднее время пребывания смеси реагентов изменяется в пределах от 10% до 25% по отношению к среднему времени пребывания всего реакционного объема.

Среднее время пребывания всего реакционного объема обычно составляет между 1 часом и 2 часами.

В одном дополнительном варианте осуществления настоящее изобретение представляет собой схему реакционного оборудования для производства полимера, включающую один или несколько реакторов с мешалкой, соединенных последовательно; при этом упомянутая схема характеризуется тем, что:

• первый реактор с мешалкой представляет собой одну секцию смешивания и характеризуется реакционным объемом, изменяющимся в диапазоне от 1/10 до 1/4 по отношению к общему реакционному объему, где общий реакционный объем представляет собой сумму реакционных объемов всех имеющихся реакторов;

• каждый из реакторов, следующих за первым и соединенных последовательно, характеризуется реакционным объемом, в котором находятся две и более секции смешивания.

Следовательно, в отличие от решений, используемых в известном уровне техники, настоящее изобретение направлено на преодоление технической проблемы, связанной с образованием обрастаний внутри реакторов полимеризации, не химическими средствами (с использованием определенных катализаторов или растворителей, такие как, например, соответствующие соединения, описанные в публикациях CN 101580560, US 2006/047033, US 5,565,533, US 5,109,082), а с использованием конкретной конфигурации реакционной секции. Данная конфигурация также отличается от соответствующей конфигурации, использованной в современном уровне техники (US 5,417,930, US 3,513,149, US 3,549,609, CN 101885794), тем, что первый реактор представляет собой не просто предварительный смеситель, характеризующийся очень коротким временем пребывания, обычно составляющим менее, чем 1 минута, или форреактор, в котором протекают не полимеризация, а исключительно образование, активирование или старение каталитической системы, которую вводят в контакт с порцией мономера, впоследствии подаваемого в полимеризационный реактор. В соответствии с настоящим изобретением в первом реакторе протекает полимеризация. В дополнение к этому, описанная и заявленная схема не предусматривает использования одного или нескольких по существу идентичных реакторов, соединенных последовательно, что потребовалось бы сделать специалисту в соответствующей области техники при наличии цели в виде создания последовательности из реакторов с мешалкой, что сводит к минимуму издержки на их изготовление, монтаж и техническое обслуживание; описанная и заявленная схема предусматривает использование конкретного первого реактора, который существенно отличается от последующих реакторов, установленных последовательно, по объему, среднему времени пребывания и системе перемешивания.

Следовательно, при использовании новой схемы реакционного оборудования, в которой происходит реакция полимеризации, как описано в настоящем изобретении, которая существенно отличается от того, что раскрыто в предшествующем уровне техники или от того, что специалист в данной области должен будет сделать, даже при использовании того же общего реакционного объема обычно используемого в предшествующем уровне техники, явление, которое приводит к образованию обрастания внутри реактора, неожиданно значительно уменьшается, что позволяет улучшить качество продукта и управление установкой, позволяя таким образом решить рассматриваемую техническую проблему.

Дальнейшие цели и преимущества настоящего изобретения станут намного яснее из приведенного ниже описания и из прилагаемых фигур, которые предоставлены исключительно в качестве неограничивающего примера, которые представляют предпочтительные варианты осуществления настоящего изобретения.

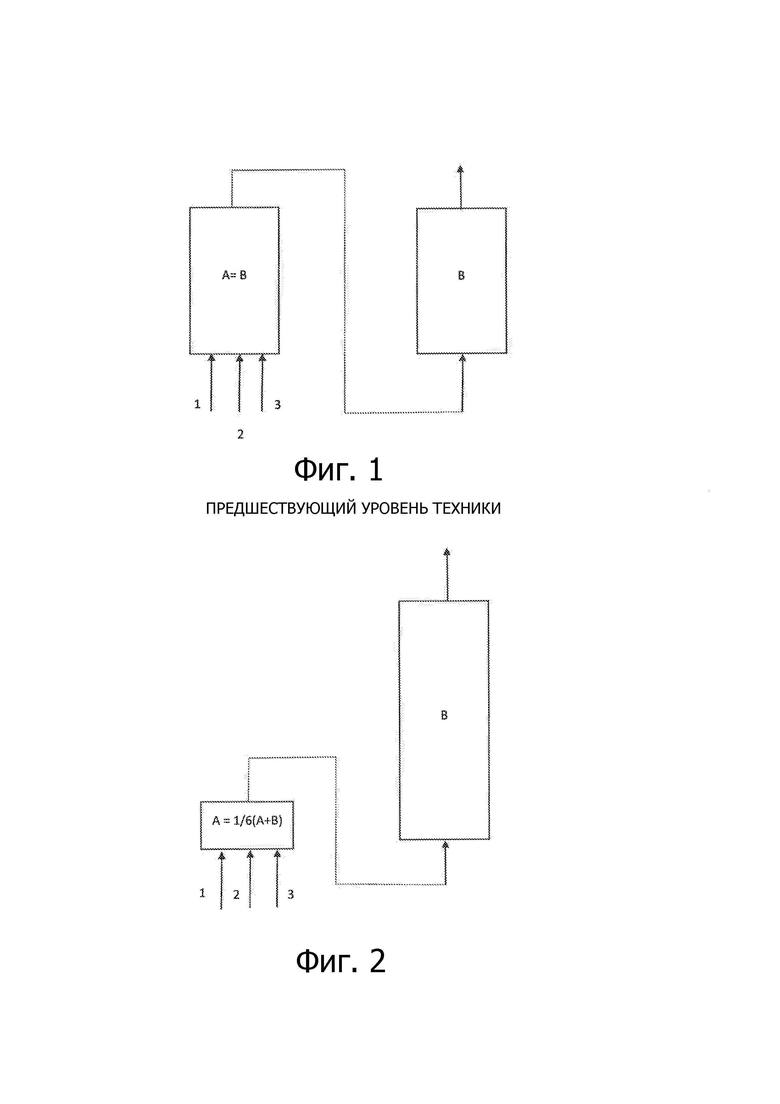

На фиг. 1 иллюстрируется конфигурация типичной для предшествующего уровня техники реакционной секции для способа производства полимера, где в первый реактор (А), за которым последовательно следует второй реактор (В), подают мономер (1), растворитель (2) и каталитическую систему (3). Два реактора характеризуются одним и тем же реакционным объемом (А = В). Каждый из двух реакторов имеет систему перемешивания (не показано), имеющую 3 радиальные крыльчатки, и удельная мощность, передаваемая текучей среде, составляет приблизительно 1,6 кВт/м3.

На фиг. 2 демонстрируется предпочтительная форма конфигурации реакционной секции, соответствующей настоящему изобретению, в которой полимеризационная секция образована двумя различными реакционными объемами, соединенными последовательно, (А и В). Первый реакционный объем (А) равен 1/6 от общего реакционного объема (А + В). Общий реакционный объем (А + В) равен общему реакционному объему (А + В), проиллюстрированному на фиг. 1. Первый реактор снабжен перемешивающим устройством (не показано), имеющим одну крыльчатку Раштона с радиальным потоком, и удельная мощность, передаваемая текучей среде, составляет приблизительно 2,2 кВт/м3. Второй реактор снабжен перемешивающим устройством (не показано), имеющим пять крыльчаток Раштона с радиальным потоком, и удельная мощность, передаваемая текучей среде, составляет приблизительно 1,6 кВт/м3.

Осуществление изобретения

Заявителем подробно описывается способ, который представляет собой предмет настоящей патентной заявки, при обращении к фиг. 1 и 2.

Способ, который представляет собой предмет настоящего изобретения, предназначен для производства полимеров, предпочтительно, из мономеров, выбираемых из бутадиена, стирола, изопрена, акрилонитрила, олефинов, таких как пропилен или этилен, диолефинов и их смесей. Реакционные растворители, использованные в настоящем изобретении, выбирают из гексанов, пентанов, гептанов и их смесей. Предпочтительными являются гексаны и пентаны. Предпочтителен способ производства полибутадиена с высоким содержанием 1,4-цис-звеньев (HCBR).

Один или несколько мономеров, один или несколько растворителей в количестве, в диапазоне между 70% и 90% (масс.), предпочтительно в диапазоне между 80% и 90% (масс.), и каталитическую систему подают в первый перемешиваемый реакционный объем, где образуется одна секция смешивания, в которой начинается полимеризация в растворе для производства полимеров. В упомянутом первом реакционном объеме смесь реагентов остается вплоть до достижения степени превращения в диапазоне от 20% до 70% по отношению к достигаемой конечной степени превращения.

Частично прореагировавшая реакционная смесь продолжает полимеризацию в перемешиваемых реакционных объемах, последующих за первым, в которых образуются две и более секции смешивания.

Полимеризация продолжается по меньшей мере в одном втором перемешиваемом реакционном объеме, в котором образуются две и более секции смешивания.

В первом реакционном объеме среднее время пребывания смеси реагентов изменяется в диапазоне от 10% до 25% по отношению к среднему времени пребывания во всем реакционном объеме.

Среднее время пребывания во всем реакционном объеме обычно находится между 1 часом и 2 часами.

Предпочтительно среднее время пребывания смеси в первом реакционном объеме находится в диапазоне от 15% до 20%, более предпочтительно оно равно 15%, по отношению к общему времени пребывания во всем реакционном объеме.

В первом реакционном объеме удельная мощность перемешивания предпочтительно больше, чем удельная мощность перемешивания для объемов, последующих за первым.

В первом реакционном объеме удельная мощность перемешивания предпочтительно составляет более, чем 2 кВт/м3, а в последующих реакционных объемах удельная мощность перемешивания находится в диапазоне между 1 кВт/м3 и 2 кВт/м3.

Один дополнительный предмет настоящей патентной заявки представляет собой схему реакционного оборудования для производства полимера, включающую один или несколько реакторов с мешалкой, соединенных последовательно; при этом упомянутая схема характеризуется тем, что:

• первый реактор с перемешиванием представляет собой одну секцию смешивания и характеризуется реакционным объемом, изменяющемся в диапазоне от 1/10 до 1/4 по отношению к общему реакционному объему, где общий реакционный объем представляет собой сумму реакционных объемов всех имеющихся реакторов;

• каждый из реакторов, последующих за первым и соединенных последовательно, характеризуется реакционным объемом, в котором находятся две и более секции смешивания.

Предпочтительно реакционный объем первого реактора изменяется в диапазоне от 1/8 до 1/5 от общего реакционного объема, более предпочтительно равен 1/6 от общего реакционного объема, где общий реакционный объем представляет собой сумму реакционных объемов всех имеющихся реакторов.

Количество реакторов предпочтительно находится в диапазоне от 2 до 5, более предпочтительно от 2 до 3.

Реакторы, следующие за первым, предпочтительно равны друг другу, характеризуются одним и тем же реакционным объемом и снабжены одинаковыми перемешивающими устройствами.

Описанная и заявленная реакционная конфигурация предпочтительно используется для осуществления способа, который представляет собой предмет настоящей патентной заявки.

Как это упоминалось, первый реакционный объем представляет собой одну гомогенную секцию смешивания, в то время как каждый из последующих реакционных объемов включает множество секций смешивания.

Для создания секции смешивания в реакторах в отдельных реакционных объемах присутствуют перемешивающие устройства. Конфигурация перемешивающих устройств влияет на образование одной гомогенной секции смешивания или множества секций смешивания, которые являются гомогенными и, тем не менее, отличаются друг от друга.

Как известно специалисту в данной области техники, для создания одной смесительной секции, крыльчатка, используемая в первом реакторе, может быть, например, одной крыльчаткой Раштона с радиальным потоком или двумя или более крыльчатками Гидрофойл с осевым потоком, соединенными на одном валу или аналогичные решения. Удельная мощность, передаваемая текучей среде от перемешивающего устройства в первом реакторе, должна быть больше, чем мощность, используемая в последующих реакторах, предпочтительно более 2 кВт/м3. Реакторы, следующие за первым и соединенные последовательно друг с другом, снабжены перемешивающим устройством, которое разделяет реакционный объем на одну или несколько секций смешивания для каждого реактора. Как известно специалисту в данной области техники, для создания множества секций смешивания тип крыльчатки, использованной в реакторах, следующих за первым, может включать, например, две и более крыльчатки Раштона с радиальным потоком или эквивалентные решения. Удельная мощность, передаваемая текучей среде от перемешивающего устройства, находящегося в реакторах, следующих за первым, уступает мощности, использованной в первом реакторе, и предпочтительно находится между 1 кВт/м3 и 2 квт/м3. Кроме того, как первый, так и последующие реакторы необязательно могут быть снабжены вторым перемешивающим устройством, функция которого заключается в отскабливании стенок реактора (скребком для очистки стен). Кроме того, как первый, так и последующие реакторы необязательно могут быть снабжены системой теплообмена для поддержания температуры, которая может быть выбрана из внешней рубашки, навитого снаружи трубопровода, наваренного снаружи трубопровода полуцилиндрического сечения, внутренних змеевиков, внешних теплообменников или других устройств, известных специалистам в данной области техники, которые обычно используются в промышленности.

Температура реакции в первом реакторе может быть равной 60°С, а конечная температура на выходе из конечного реактора может быть равной 110°С.

На фиг. 2 подробно описан способ и реакционная секция, которые представляют собой предмет данной патентной заявки.

Однако представленное ниже описание не ограничивается соотношениями между реакционными объемами, продемонстрированными на фиг. 2.

Мономер (1), растворитель (2) и каталитическую систему (3) подают в первый реакционный объем (А), в котором начинается полимеризация. После этого полимеризация продолжается во втором реакционном объеме (В), выходе из которого достигается конечное значение степени превращения мономера. Первый реакционный объем характеризуется средним временем пребывания смеси, которое изменяется в диапазоне от 10% до 25%, предпочтительно от 15% до 20%, более предпочтительно оно равно 15% по отношению к среднему времени пребывания во всем реакционном объеме.

Это означает, что масса реагентов, содержащая мономер, остается в реакционном объеме первого реактора (А) на протяжении значительно меньшего времени, чем время пребывания массы реагентов в реакционном объеме второго реактора (В).

Реакционный объем первого реактора (А) равен 1/6 от общего реакционного объема, где общий реакционный объем представляет собой сумму реакционных объемов всех имеющихся реагентов.

В первом реакционном объеме мономер достигает степени превращения, находящейся в диапазоне от 20% до 70%. В последующих реакционных объемах превращение продолжается, достигая на выходе конечных значений степени превращения, составляющих более, чем 90%.

Описанные и заявленные способ и схема решают проблемы, относящиеся к обрастанию, происходящему, в частности, в первом реакционном объеме.

Согласно наблюдению заявителя, таким образом увеличивается продолжительность рабочего периода и улучшается качество продукта, и, в лучшем случае, можно избежать установки резервного реактора для первого реактора, что представляет собой обычную практику для промышленных установок предшествующего уровня техники.

Теперь будут описаны некоторые примеры применения настоящего изобретения; они носят чисто описательный характер, не ограничивают объем изобретения и представляют собой предпочтительные варианты осуществления настоящего изобретения.

Сравнительный пример 1

Схема установки образована из двух реакторов с мешалкой, имеющих вместимость 50 кубических метров (диаметр: 2,8 м, высота при наличии эллиптических днищ от нижней касательной линии TL до верхней касательной линии TL: 7,3 м), которые соединены последовательно. В первый реактор подают поток, состоящий из 37000 кг/час растворителя, смеси из 80% масс. циклогексана и 20% масс. нормального гексана; 5000 кг/час 1,3-бутадиена при 20°С и каталитического комплекса, характеризующегося параметрами:

(а) версатат неодима (40% масс. раствор в н-гексане), характеризующийся молярным соотношением H2O/Nd = 0,001/1 и общая версатиковая кислота/Nd = 0,4,

(b) диизобутилалюминийгидрид (DIBAH)

(c) диэтилалюминийхлорид (DEAC)

(d) молярные соотношения Nd/Al/Cl = [1/4/4], ммоль Nd/кг бутадиена = [2,0] ммоль/кг

Каждый реактор оборудован перемешивателем, имеющим 3 радиальные турбины, имеющие размер 1,6 м в диаметре с 6 вертикальными лопастями, со скоростью вращения 50 оборотов в минуту, и установленный двигатель 80 кВт. Также имеется второй перемешиватель, который отскабливает стенки реактора, со скоростью вращения 10 оборотов в минуту и установленный двигатель 10 кВт.

Полимеризация бутадиена для получения HCBR проходит в адиабатическом режиме при конечной степени превращения бутадиена 98%. Установку, образованную таким образом, останавливали после функционирования на протяжении 3 недель вследствие высокой степени обрастания реактора и соответственно блокирования перемешивателя в первом реакторе.

Пример 1

Схема установки предусматривает наличие двух реакторов: первый реактор с мешалкой, имеющий вместимость в 15 кубических метров (диаметр: 2,8 м, высота TL – TL: 1,7 м), за которым последовательно следует второй реактор с мешалкой, имеющий вместимость 85 кубических метров (диаметр: 2,8 м, высота TL – TL: 13 м). Первый реактор снабжен перемешивающим устройством, состоящим из 1 радиальной турбины, размером 1,6 м в диаметре, обладающей 6 вертикальными лопастями, и использующим скорость вращения 60 оборотов в минуту, и установленного двигателя 45 кВт. Второй реактор снабжен перемешивающим устройством, имеющим 5 радиальных турбин, размером 1,6 м в диаметре, обладающих 6 вертикальными лопастями, и использующим скорость вращения 50 оборотов в минуту, и установленного двигателя 140 кВт. Также имеется второй перемешиватель, который отскабливает стенки реактора со скоростью вращения 10 оборотов в минуту и установленный двигатель 10 кВт.

В первый реактор подают поток, описанный в сравнительном примере 1. Полимеризация бутадиена для получения HCBR протекает в адиабатическом режиме при конечной степени превращения бутадиена 98%. Установку, составленную таким образом, эксплуатируют на протяжении 6 недель без обнаружения какого-либо блокирования для любого перемешивателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОГО СИНТЕЗА ФУНКЦИОНАЛИЗИРОВАННОГО ДИЕНОВОГО ЭЛАСТОМЕРА | 2014 |

|

RU2653851C2 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ КАТАЛИТИЧЕСКОЙ СИСТЕМЫ, КОТОРУЮ ИСПОЛЬЗУЮТ ДЛЯ ПОЛИМЕРИЗАЦИИ СОПРЯЖЕННОГО ДИЕНА, И УСТАНОВКА, ПРЕДНАЗНАЧЕННАЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2398631C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ | 2017 |

|

RU2744598C2 |

| СПОСОБ НЕПРЕРЫВНОГО СИНТЕЗА ДИЕНОВОГО ЭЛАСТОМЕРА | 2013 |

|

RU2626880C2 |

| ПОЛИМЕРИЗАЦИОННАЯ УСТАНОВКА И СПОСОБ ПОЛИМЕРИЗАЦИИ | 2017 |

|

RU2735540C2 |

| МНОГОКОМПОНЕНТНАЯ КАТАЛИТИЧЕСКАЯ СИСТЕМА, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И СПОСОБ ПОЛИМЕРИЗАЦИИ ИЗОПРЕНА С ЕЕ ПРИМЕНЕНИЕМ | 2013 |

|

RU2669196C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИДИЕНОВ ПОЛИМЕРИЗАЦИЕЙ В ОБЪЕМЕ | 2008 |

|

RU2515980C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВЫХ ПРИВИТЫХ СОПОЛИМЕРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2179559C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ СПОСОБНЫХ КАТИОННО ПОЛИМЕРИЗОВАТЬСЯ МОНОМЕРОВ | 2001 |

|

RU2280651C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ В ОБЪЕМЕ ДЛЯ ПОЛУЧЕНИЯ ПОЛИДИЕНОВ | 2017 |

|

RU2714204C1 |

Настоящее изобретение относится к группе изобретений: способ полимеризации в растворе для производства эластомеров и схема реакционного оборудования для производства эластомеров. Способ включает: непрерывную подачу одного или нескольких мономеров, выбранных из бутадиена, стирола, изопрена, акрилонитрила, олефинов или диолефинов и их смесей, одного или нескольких растворителей в количестве в диапазоне между 70% и 90% по массе и каталитической системы в первый перемешиваемый реакционный объем, где образуется одна секция смешивания, в которой начинается полимеризация вплоть до достижения степени превращения в диапазоне от 20% до 70% по отношению к достигаемой конечной степени превращения; осуществление полимеризации по меньшей мере в одном втором перемешиваемом реакционном объеме, последовательно соединенном с первым реакционным объемом, в котором образуются две и более секции смешивания, на выходе из которого достигается конечная степень превращения мономера. В первом реакционном объеме среднее время пребывания смеси реагентов находится в диапазоне от 10% до 25% по отношению к среднему времени пребывания во всем реакционном объеме. Схема реакционного оборудования для производства эластомеров включает один или несколько реакторов с мешалкой, соединенных последовательно. Первый реактор с мешалкой представляет собой одну секцию смешивания и характеризуется реакционным объемом в диапазоне от 1/10 до 1/4 по отношению к общему реакционному объему, где общий реакционный объем представляет собой сумму реакционных объемов всех имеющихся реакторов. Каждый из реакторов, следующих за первым и соединенных последовательно, характеризуется реакционным объемом, в котором находятся две и более секции смешивания. Технический результат – уменьшение образования обрастаний и существенное улучшение работы установки и качество конечного продукта. 2 н. и 13 з.п. ф-лы, 2 ил., 2 пр.

1. Способ полимеризации в растворе для производства эластомеров, включающий следующие далее стадии:

- непрерывной подачи одного или нескольких мономеров, выбранных из бутадиена, стирола, изопрена, акрилонитрила, олефинов или диолефинов и их смесей, одного или нескольких растворителей в количестве в диапазоне между 70% и 90% по массе и каталитической системы в первый перемешиваемый реакционный объем, где образуется одна секция смешивания, в которой начинается полимеризация вплоть до достижения степени превращения в диапазоне от 20% до 70% по отношению к достигаемой конечной степени превращения,

- осуществления полимеризации по меньшей мере в одном втором перемешиваемом реакционном объеме, последовательно соединенном с первым реакционным объемом, в котором образуются две и более секции смешивания, на выходе из которого достигается конечная степень превращения мономера;

причем способ отличается тем, что в первом реакционном объеме среднее время пребывания смеси реагентов находится в диапазоне от 10% до 25% по отношению к среднему времени пребывания во всем реакционном объеме.

2. Способ по п. 1, где один или более мономеров, выбранных из бутадиена, стирола, изопрена, акрилонитрила, олефинов, диолефинов и их смесей, один или более растворителей непрерывно подают в количестве, составляющем от 80 до 90% мас.

3. Способ по п. 1, где в первом реакционном объеме удельная мощность перемешивания больше, чем удельная мощность перемешивания для объемов, следующих за первым.

4. Способ по п. 3, где в первом реакционном объеме удельная мощность перемешивания составляет более чем 2 кВт/м3.

5. Способ по п. 4, где в реакционных объемах, следующих за первым объемом, удельная мощность перемешивания находится в диапазоне между 1 кВт/м3 и 2 кВт/м3.

6. Способ по п. 1, где среднее время пребывания во всем реакционном объеме находится в диапазоне между 1 часом и 2 часами.

7. Способ по п. 1, где среднее время пребывания мономера в первом реакционном объеме находится в диапазоне от 15% до 20% от среднего времени пребывания во всем реакционном объеме.

8. Способ по п. 2, где мономер представляет собой 1,3-бутадиен.

9. Способ по п. 2, где растворитель выбирают из гексанов, пентанов, гептанов и их смесей.

10. Схема реакционного оборудования для производства эластомеров способом по любому из пп. 1-9, включающая один или несколько реакторов с мешалкой, соединенных последовательно, которая отличается тем, что:

• первый реактор с мешалкой представляет собой одну секцию смешивания и характеризуется реакционным объемом в диапазоне от 1/10 до 1/4 по отношению к общему реакционному объему, где общий реакционный объем представляет собой сумму реакционных объемов всех имеющихся реакторов;

• каждый из реакторов, следующих за первым и соединенных последовательно, характеризуется реакционным объемом, в котором находятся две и более секции смешивания.

11. Схема по п. 10, где реакционный объем первого реактора находится в диапазоне от 1/8 до 1/5 от общего реакционного объема, где общий реакционный объем представляет собой сумму реакционных объемов всех имеющихся реакторов.

12. Схема по п. 10, где количество реакторов находится в диапазоне от 2 до 5.

13. Схема по п. 10, где первый реактор снабжен перемешивающим устройством, имеющим одну крыльчатку Раштона с радиальным потоком или две и более крыльчатки «Гидрофойл» с аксиальным потоком.

14. Схема по п. 10, где реакторы, следующие за первым, снабжены перемешивающим устройством, имеющим две и более крыльчатки Раштона с радиальным потоком.

15. Способ полимеризации по любому из пп. 1-9, в котором используют схему реакционного оборудования по любому из пп. 10-14.

| CN 103665217 A, 26.03.2014 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| CN 101580560 A, 18.11.2009 | |||

| CN 101885794 A, 17.11.2010. | |||

Авторы

Даты

2023-09-22—Публикация

2019-06-11—Подача