Изобретение относится к области получения полимеров, к промышленности каучуков, а именно к способу получения этиленпропиленового или этиленпропилендиенового сополимеров.

Изобретение относится также к устройствам для осуществления процесса сополимеризации указанных каучуков. Известен способ непрерывной растворной сополимеризации этилена, пропилена и 1,4-гексадиена и устройство для его осуществления (пат. Германия N 2413139, C 08 F 210/16, опубл. 11.09.80). Сополимеризацию проводят при смешивании в присутствии водорода и координационного катализатора, получаемого смешением компонентов катализатора с растворителем в смесителе для предварительного смешивания катализатора и непрерывным впрыскиванием катализатора в реактор. Устройство для осуществления указанного способа состоит из смесителя для предварительного смешивания и реактора с корпусом, в котором находится цилиндрическая смесительная камера, причем корпус представляет собой проводящие каналы в смесительной камере, внутри которой расположена вращающаяся мешалка, имеющая достаточные габариты сечения для постоянного стирания стенок смесительной камеры.

Однако недостатком данного способа является невозможность одинаковых условий полимеризации. Это вызвано еще и тем, что описанный в патенте реактор со смесителем не обеспечивает необходимое равномерное распределение газообразных компонентов в реакционной массе, что приводит к неоднородности получаемого сополимера и перерасходу водорода.

Наиболее близким является известный способ получения СКЭПТ в среде углеводородного растворителя (Альбом технологических схем основных производств промышленности синтетического каучука. Кирпичников П.А., Берестнев В.В., Попова Л. М. - Л.: Химия, 1986, с. 156-158). Полимеризация проводится в двух последовательно соединенных полимеризаторах, снабженных мешалками скребкового типа и рубашками для отвода теплоты. Полимеризация осуществляется при температуре 40±2oC и давлении 1,4 МПа, время полимеризации 0,5-1,5 ч. Очищенный от примесей и осушенный газообразный водород растворяется в возвратном растворителе, охлажденном до минус 20oC, в абсорбере с мешалкой. Готовый раствор водорода подается на смешение в линию шахты, содержащей охлажденный раствор мономеров (этилена, пропилена и, возможно, диена) и сокатализатора в растворителе. Катализатор разбавляется растворителем в мернике, откуда насосом дозируется в низ полимеризатора. Охлажденная шихта подается в нижнюю часть полимеризатора, а полимеризат выводится из верха аппарата и направляется в нижнюю часть второго полимеризатора, в который насосом из сборника дозируется раствор катализатора. Полимеризат выводится из верха второго полимеризатора и направляется на концентрирование. Описанный способ не позволяет получить сополимер этилена с пропиленом необходимого качества из-за неравномерности распределения охлажденных мономеров, растворителя и газообразного водорода, смешивающихся непосредственно перед подачей в реактор, в котором смешения компонентов достичь трудно. Вследствие этого получаемый СКЭПТ имеет большой разброс по содержанию этиленовых и пропиленовых звеньев, содержание остатков каталитического комплекса, повышенный расход водорода и каталитического комплекса.

Известен полимеризатор для сополимеризации мономеров этиленпропиленового каучука СКЭП (авт. св. СССР N 296580, B 01 J 1/00, опубл. 02.03.1971). Полимеризатор содержит вертикальный цилиндрический термостатированный корпус, состоящий из нижней и верхней частей корпуса, в разъеме которых установлен кольцевой диск с отверстиями. По внутреннему диаметру диска приварен охлаждаемый цилиндр. В диске размещены трубопроводы, через которые охлаждают цилиндр. Шнек, выполненный на валу, установлен во внутренней полости цилиндра. На нижнем и верхнем концах вала закреплены нижняя и верхняя рамы со скребками. Штуцер для входа продукта расположен внизу полимеризатора, для выхода продукта - вверху полимеризатора.

Однако деление устройства для полимеризации на верхнюю и нижнюю части через кольцевой диск с отверстиями, несмотря на использование шнековой мешалки, ухудшает перемешивание реакционной массы в аппарате, что не позволяет получать однородный сополимер.

Наиболее близким к заявленному техническому решению является реактор-смеситель непрерывного действия, содержащий корпус с входными штуцерами, внутри которого по ходу подачи компонентов установлено центральное цилиндрическое турбулизирующее устройство с осевым отверстием и внешними канавками в виде многозаходной резьбы и входной штуцер. Причем он снабжен дополнительными размещенными радиально напротив каждой канавки патрубками подачи исходных компонентов и расположенными перед входным штуцером сменным соплом с образованием между ним и турбулизирующим устройством реакционной камеры (авт.св. СССР N 1210884, B 01 J 19/20, опубл. 15.02.1986).

Реактор-смеситель предназначен для смешения, но сложен в изготовлении и эксплуатации и не обеспечивает равномерного по составу распределения компонентов в разные трубопроводы.

Задачей предлагаемого изобретения является разработка способа и устройства, позволяющего осуществлять непрерывную растворную сополимеризацию, включающую приготовление раствора газожидностной смеси, содержащей мономеры, углеводородный растворитель и водород, растворение в углеводородном растворителе компонентов каталитического комплекса, подачу раствора газожидкостной смеси в нижнюю часть соответствующего полимеризатора, снабженного мешалкой, подачу растворов компонентов каталитического комплекса в полимеризатор, сополимеризацию при перемешивании реакционной массы при повышенном давлении и температуре. Причем приготовление газожидкостной смеси осуществляют поэтапно предварительным турбулентным смешением в последовательно расположенных трубчатых турбулентных насадках и распределением газожидкостной смеси в трубчатом турбулентном реакторе-распределителе по параллельным разводящим трубопроводам на отдельные потоки с последующим поддержанием их турбулентного движения в насадках диффузор-конфузорного типа перед подачей в полимеризаторы, параллельно подключенные к реактору-распределителю.

По предлагаемому способу непрерывная растворная сополимеризация осуществляется с использованием трубчатого турбулентного реактора-распределителя, включающего корпус, представляющий собой трубу переменного диаметра, содержащую сужающиеся и расширяющиеся совмещенные усеченные конуса, образующие диффузор-конфузорные секции. Причем он дополнительно снабжен соединенной с конфузором последней секции насадкой, выполненной в виде емкости с отверстиями для отвода газожидкостной смеси в разводящие трубопроводы. При этом размеры емкости в поперечнике соотносятся к диаметру диффузора, как 1,5 - 4 к 1, а высота емкости составляет не более двух поперечных размеров емкости.

Отличительными признаками заявляемого способа сополимеризации является то, что приготовление газожидкостной смеси осуществляется поэтапно предварительным турбулентным смешением в последовательно расположенных трубчатых турбулентных насадках и распределением газожидкостной смеси в трубчатом турбулентном реакторе-распределителе по параллельным разводящим трубопроводам на отдельные потоки с последующим поддержанием их турбулентного движения в насадках диффузор-конфузорного типа перед подачей в полимеризаторы, параллельно подключенные к реактору-распределителю.

Обеспечение равномерности распределения компонентов газожидкостной смеси, имеющих различные плотности и агрегатное состояние, обусловлено поэтапным ее смешением в условиях развитого турбулентного потока при движении к полимеризатору.

Предварительное смешение компонентов осуществляется в трубчатых турбулентных насадках, расположенных последовательно. Развитое турбулентное движение обеспечивается конфигурацией внутренней поверхности секции трубчатой насадки (диффузор-конфузорного типа). В секции поток, двигаясь через сужающийся и расширяющийся конуса насадки, подвергается сжатию и расширению, способствующих при определенных скоростях потока (при числе Re 10000 и выше) образованию завихрений и обеспечивая турбулизацию потоков. Это обеспечивает полное и быстрое смешение жидкостей различных плотностей и их насыщение газообразными веществами. Полнота протекания этих процессов может осуществляться в 2-8 секциях турбулентной насадки.

Возможен вариант, когда введение одного или нескольких компонентов осуществляется комбинировано: в гребенке и в трубчатой насадке.

При подаче газожидкостной смеси в параллельно работающие полимеризаторы ее распределение по разводящим трубопроводам следует также осуществлять в условиях развитого турбулентного движения. Это связано с тем, что в условиях ламинарного потока газожидкостная смесь разделяется на компоненты (разное агрегатное состояние) и трудно получить одинаковый состав газожидкостной смеси при ее распределении в разные трубопроводы.

Создание в реакторе-распределителе развитого турбулентного движения путем использования насадок диффузор-комфузорного типа и дальнейшее распределение в этих условиях газожидкостной смеси через отверстия емкости реактора-распределителя в разводящие трубопроводы. Создают условия, при которых газожидкостная смесь, подаваемая к полимеризаторам, будет одинакового состава.

И на последнем этапе - газожидкостная смесь в разводящем трубопроводе вновь турбулизируется в насадке диффузор-конфузорного типа для достижения равномерного распределения компонентов по объему перед поступлением в полимеризатор.

Отличительными признаками заявляемого трубчатого турбулентного реактора-распределителя является то, что он дополнительно снабжен соединенной с конфузором последней секции насадкой, выполненной в виде емкости с отверстиями для отвода газожидкостной смеси в разводящие трубопроводы. При этом размеры емкости в поперечнике соотносятся к диаметру диффузора, как 1,5 - 4 к 1, а высота емкости составляет не более 2-х поперечных размеров емкости.

Распределение газожидкостной смеси одинакового состава в отверстия насадки в первую очередь связано с созданием развитого турбулентного движения потока. Отсюда выбор диаметров диффузора и конфузора, углов наклона образующих конусов конфузора, длины секции и количества секций.

Сохранение развитого турбулентного потока при распределении потока газожидкостной смеси связано с конструктивными задачами.

Отверстия отвода смеси должны быть максимально приближены к последнему конфузору, при этом они должны находиться симметрично потоку, а размеры емкости насадки реактора-распределителя обеспечивать турбулентность газожидкостного потока.

Использование заявляемой конструкции трубчатого турбулентного реактора-распределителя обеспечивает высокую степень смешения газожидкостной смеси, ее распределение к полимеризаторам в условиях турбулентного потока и получение одинаковых условий сополимеризации в полимеризаторах, работающих параллельно. Получаемый в разных полимеризаторах сополимер имеет одинаковые свойства по показателям: вязкость по Муни и содержание этиленпропиленовых звеньев.

В литературе нами не найдено использование совокупности признаков способа непрерывной растворной сополимеризации и реактора-распределителя для его осуществления, что говорит о соответствии критерию патентоспособности.

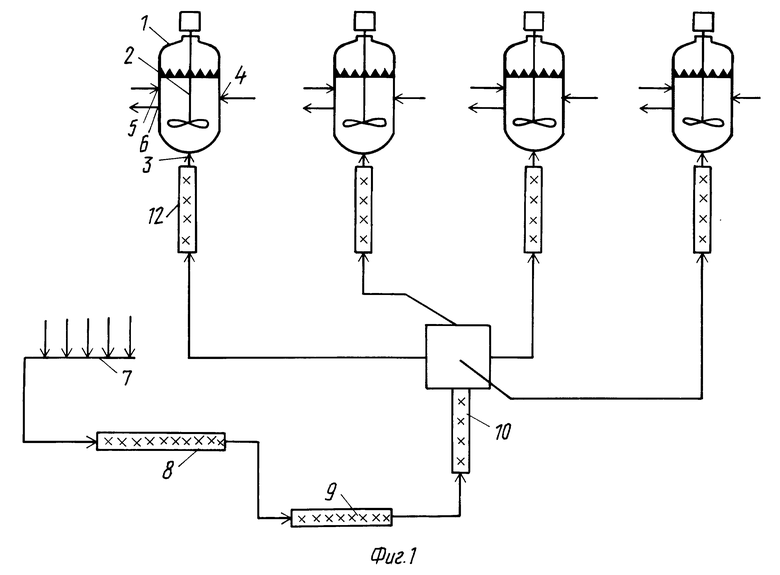

На фиг. 1 изображена система полимеризаторов. Каждый полимеризатор содержит цилиндрический корпус 1 с теплообменной рубашкой, снабжен перемешивающим устройством с приводом 2, штуцером для ввода газожидкостной смеси 3, штуцерами 4 и 5 для раздельной подачи компонентов каталитического комплекса и штуцером 6 для отвода сополимера. Гребенка 7 через трубчатые турбулентные насадки 8 и 9 соединены с трубчатым турбулентным реактором-распределителем 10, от емкости которого отходят разводящие трубы 11. Трубы 11 соединяются со штуцерами 3 полимеризаторов через трубчатые турбулентные насадки 12.

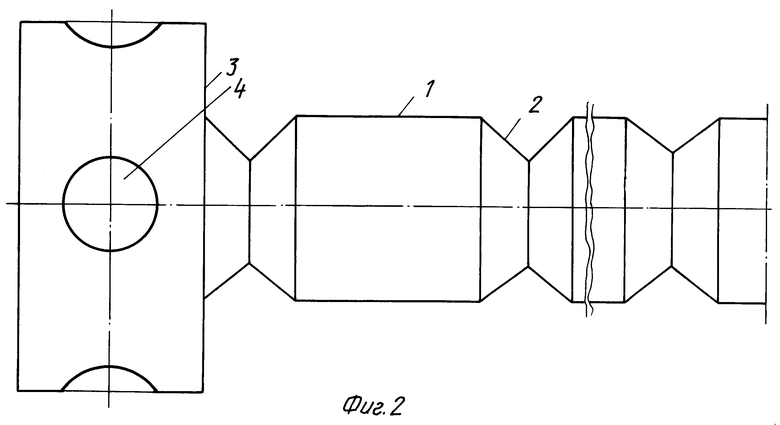

На фиг. 2 показан трубчатый турбулентный реактор-распределитель газожидкостной смеси, который представляет собой трубу переменного диаметра. Секция турбулентной части реактора состоит из диффузора 1 и конфузора 2. Конфузор выполнен из расширяющегося и сужающегося усеченных конусов, соединенных вместе. Конфузор последней секции турбулентной части реактора-распределителя соединяется с емкостью 3 с отверстиями 4 для соединения с разводящими трубами.

Реактор-распределитель работает следующим образом. Охлажденные компоненты газожидкостной смеси в определенных пропорциях под давлением подаются в гребенку 7 и трубчатые насадки 8 и 9, в которых обеспечивается развитый турбулентный режим движения потока и, как следствие, предварительное смешение. Попадая в турбулентную часть трубчатого турбулентного реактора-распределителя 10, газожидкостная смесь вновь смешивается в условиях турбулентного потока и по выходе из последнего конфузора попадает в турбулентном потоке в емкость с отверстиями. Практически не меняя условий движения, газожидкостная смесь через отверстие 4 подается в разводящие трубы 11. По трубам 11 газожидкостная смесь через трубчатые турбулентные насадки 12 и штуцера 3 подается в полимеризаторы.

Развитый турбулентный поток на предварительном этапе обеспечивает равномерное распределение компонентов в газожидкостной смеси (насадки 8 и 9). Сохранение равномерности компонентов газожидкостной смеси в объеме при их распределении по разводящим трубопроводам 11 обеспечивает трубчатый турбулентный реактор-распределитель 10. В его турбулентной части газожидкостная смесь движется в условиях развитого турбулентного движения и подача смеси в параллельные разводящие трубопроводы в емкости реактора-распределителя осуществляется также в условиях развитого турбулентного движения. Это обеспечивает одинаковый состав газожидкостной смеси, подаваемый в разводящие трубы.

Газожидкостная смесь перед входом в полимеризатор вновь подвергается турбулизации для обеспечения равномерности распределения компонентов.

Газожидкостная смесь, поступая в шихту, содержащую растворитель и каталитический комплекс, в условиях перемешивания равномерно распределяется в ней и осуществляется процесс сополимеризации. Отвод раствора сополимера осуществляется через штуцер 6 и далее поступает на отмывку катализатора и стабилизацию. Обеспечение одинаковых показателей свойств сополимера, получаемых в параллельно работающих полимеризаторах, связано с подачей в полимеризаторы газожидкостной смеси одинакового состава. Одинаковый состав смеси достигается осуществлением системы поэтапной турбулизации потока и осуществлением его распределения в заявляемом трубчатом турбулентном реакторе-распределителе.

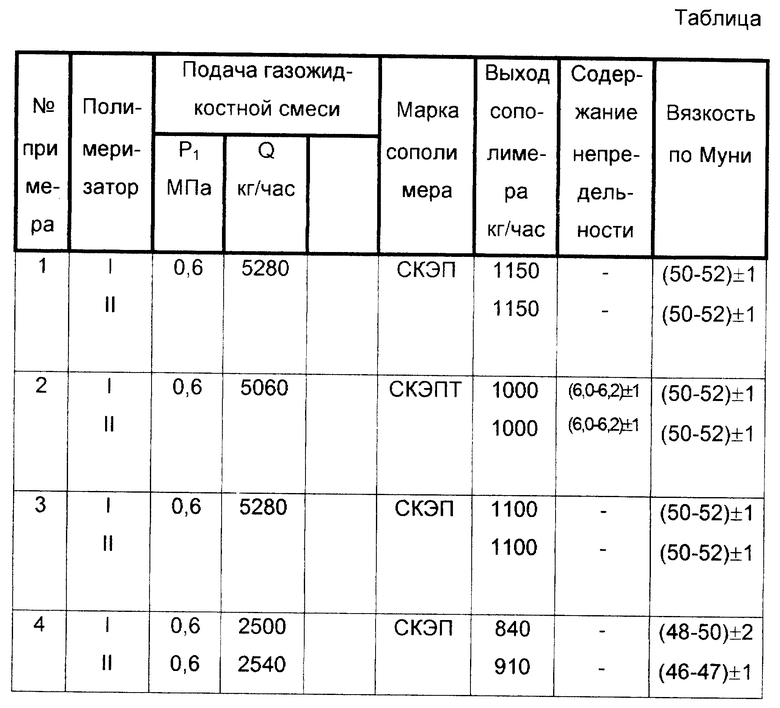

Изобретение подтверждается следующими примерами.

Пример 1. В два реактора полимеризатора, каждый объемом 16,6 м3 и скоростью вращения мешалки 35 об/мин, снизу вводят охлажденную до температуры минус 10oC газожидкостную смесь в количестве 5280 кг/час, содержащую следующие компоненты:

Пропилен жидкий (ГОСТ 25043-87) - 0,15

Этилен (ГОСТ 25070-87) - 0,1

Водород очищенный (ГОСТ 3022-80) - 0,05

Рециркуляционный газ (этилен, пропилен, водород) - 0,7

Компоненты газожидкостной смеси дозировочно подаются в гребенку при давлении 0,6 МПа и далее по трубе в две (8- и 5-секционные) последовательно соединенные турбулентные насадки. Диаметр диффузора насадки 150 мм, соотношение конфузора и диффузора 1:2. Угол наклона образующих конусов к оси насадки 45o для сходящейся и расходящейся частей конфузора. Длина секции - 3 диаметра диффузора. Попадая в трубчатый турбулентный реактор-распределитель, газожидкостная смесь приобретает вновь развитое турбулентное движение.

Диаметр диффузора турбулентной части реактора-распределителя 150 мм, соотношение конфузора и диффузора 1:2. Угол наклона образующих конусов к оси насадки 45o для сходящейся и расходящейся частей конфузора. Длина секции равна 3 диаметра диффузора. Количество секций - 5. Конфузор последней 5 секции соединен с насадкой, выполненной в виде емкости с отверстиями для отвода газожидкостной смеси. Диаметр емкости - 300 мм, высота - 180 мм, отверстий - два, диаметром - 80 мм.

Отверстия соединены с разводящими трубами диаметром 80 мм, по которым газожидкостная смесь, распределенная в емкости в условиях турбулентного движения, движется к полимеризаторам. Перед штуцером ввода газожидкостной смеси установлена 5 секционная трубчатая турбулентная насадка. Диаметр диффузора 80 мм, соотношение конфузора и диффузора 1:2. Угол наклона образующих конусов к оси насадки 45o для сходящейся и расходящейся частей конфузора. Длина секции трубчатой насадки равна 2,5 диаметрам диффузора.

Регулирование скорости движения потока растворителя-нефраса (ТУ 38.1011228-90) при объемной производительности 1000 кг/ч и подачи катализатора VOCl3 (ТУ 48-4-533-90), объемом 1,5±0,1 кг/ч и сокатализатора Al(C2H5)2Cl при объеме 1,5±0,2 кг/ч (для каждого полимеризатора отдельная подача каждого компонента) осуществляется давлением подаваемых компонентов 0,6 МПа. Компоненты каталитического комплекса подаются в объеме 2% от объема газожидкостной смеси. Давление внутри полимеризатора 0,45 МПа, температура 35-45oC. Выгрузку готового раствора сополимера осуществляют через боковой нижний штуцер. Затем сополимер подают на отмывку каталитического комплекса, стабилизацию и брикетирование. Результаты опыта приведены в таблице.

Пример 2. Условия проведения процесса описаны в примере 1. В газожидкостную смесь дополнительно вводят третий мономер - дициклопентадиен (ТУ 14-6-35-86) в количестве 75 кг на тонну получаемого тройного сополимера. Характеристики получаемого СКЭПТ приведены в таблице.

Пример 3. Условия проведения процесса описаны в примере 1. В газожидкостную смесь дополнительно вводят охлажденный до минус 10oC растворитель-нефрас (ТУ 38.1011228-90) в количестве 4500 - 5000 кг/час. Результаты опытов приведены в таблице.

Пример 4 (сравнения). Условия проведения процесса описаны в примере 1. Однако приготовление газожидкостной смеси осуществляется с использованием 8-секционной трубчатой турбулентной насадки, работающей на индивидуальный полимеризатор. Полимеризаторов два и у каждого своя система приготовления газожидкостной смеси. Результаты опытов приведены в таблице.

Из приведенных примеров видно, что поэтапное приготовление газожидкостной смеси в трубчатых насадках и распределение ее подачи к параллельно работающим полимеризаторам в трубчатом турбулентном реакторе-распределителе позволяет в разных полимеризаторах получать сополимеры с одинаковыми свойствами.

При этом за счет выравнивания распределения компонентов газожидкостной смеси при прочих равных условиях полимеризации увеличивается производительность процесса, а производительность отдельных полимеризаторов при этом становится одинаковая. Получаемые продукты содержат оптимальное число пропиленовых звеньев при минимальном их разбросе, что указывает на однородность не только продукта, полученного в одном полимеризаторе, а в полимеризаторах, работающих параллельно.

Пример 4 показывает, что достигнуть подобных показателей процесса сополимеризации, свойств и однородности получаемого продукта практически невозможно.

Конструктивные размеры трубчатого турбулентного реактора-распределителя выбираются из условий количества транспортируемой через него газожидкостной смеси. Для дополнительного смешения компонентов разной плотности (ввиду различия агрегатного состояния) обеспечивается развитое турбулентное движение потока (Re больше 10000) в зоне турбулизации. Сохранение условий турбулизации потока при перемещении газожидкостной смеси через отверстия емкости реактора-распределителя и далее в трубопроводы обеспечивается его конструктивным решением и размерами.

Трубчатый турбулентный реактор-распределитель прост в изготовлении и обслуживании, стабилен в работе. Модернизация технологической линии проста.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОЙ РАСТВОРНОЙ СОПОЛИМЕРИЗАЦИИ И ПОЛИМЕРИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2175659C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАСТВОРНОЙ СОПОЛИМЕРИЗАЦИИ И ПОЛИМЕРИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2174521C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАСТВОРНОЙ СОПОЛИМЕРИЗАЦИИ И ПОЛИМЕРИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2207345C2 |

| СПОСОБ НЕПРЕРЫВНОЙ РАСТВОРНОЙ СОПОЛИМЕРИЗАЦИИ И ПОЛИМЕРИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2174128C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАСТВОРНОЙ СОПОЛИМЕРИЗАЦИИ | 2001 |

|

RU2207346C2 |

| СПОСОБ НЕПРЕРЫВНОЙ РАСТВОРНОЙ СОПОЛИМЕРИЗАЦИИ И РЕАКТОР-СМЕСИТЕЛЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2141873C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАСТВОРНОЙ СОПОЛИМЕРИЗАЦИИ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2141872C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАСТВОРНОЙ СОПОЛИМЕРИЗАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2169738C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАСТВОРНОЙ СОПОЛИМЕРИЗАЦИИ И ПОЛИМЕРИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2177957C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНПРОПИЛЕНОВЫХ СОПОЛИМЕРОВ И ПОЛИМЕРИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2141871C1 |

Описывается способ непрерывной растворной сополимеризации, включающий приготовление раствора газожидкостной смеси, содержащей мономеры, углеводородный растворитель и водород, растворение в углеводородном растворителе компонентов каталитического комплекса, подачу раствора газожидкостной смеси в нижнюю часть соответствующего полимеризатора, снабженного мешалкой, подачу растворов компонентов каталитического комплекса в полимеризатор, сополимеризацию при перемешивании реакционной массы при повышенном давлении и температуре, отличающийся тем, что приготовление газожидкостной смеси осуществляется поэтапно предварительным турбулентным смешением в последовательно расположенных трубчатых турбулентных насадках и распределением газожидкостной смеси в трубчатом турбулентном реакторе-распределителе по параллельным разводящим трубопроводам на отдельные потоки с последующим поддержанием их турбулентного движения в насадках диффузор-конфузорного типа перед подачей в полимеризаторы, параллельно подключенные к реактору-распределителю. Описывается также реактор-распределитель для его осуществления. 2 с. и 1 з.п. ф-лы, 2 ил., 1 табл.

| Кирпичников П.А | |||

| и др | |||

| Альбом технологических схем основных производств промышленности синтетического каучука | |||

| - Л.: Химия, 1986, с.156-158 | |||

| Реактор-смеситель непрерывного действия | 1983 |

|

SU1210884A1 |

| СОЛНЕЧНО-ТЕПЛОВОЙ АККУМУЛЯТОР | 2009 |

|

RU2413139C1 |

| БИБЛИОТЕКА ' | 0 |

|

SU296580A1 |

| US 5013801 A, 07.05.91. | |||

Авторы

Даты

2000-01-27—Публикация

1998-11-06—Подача