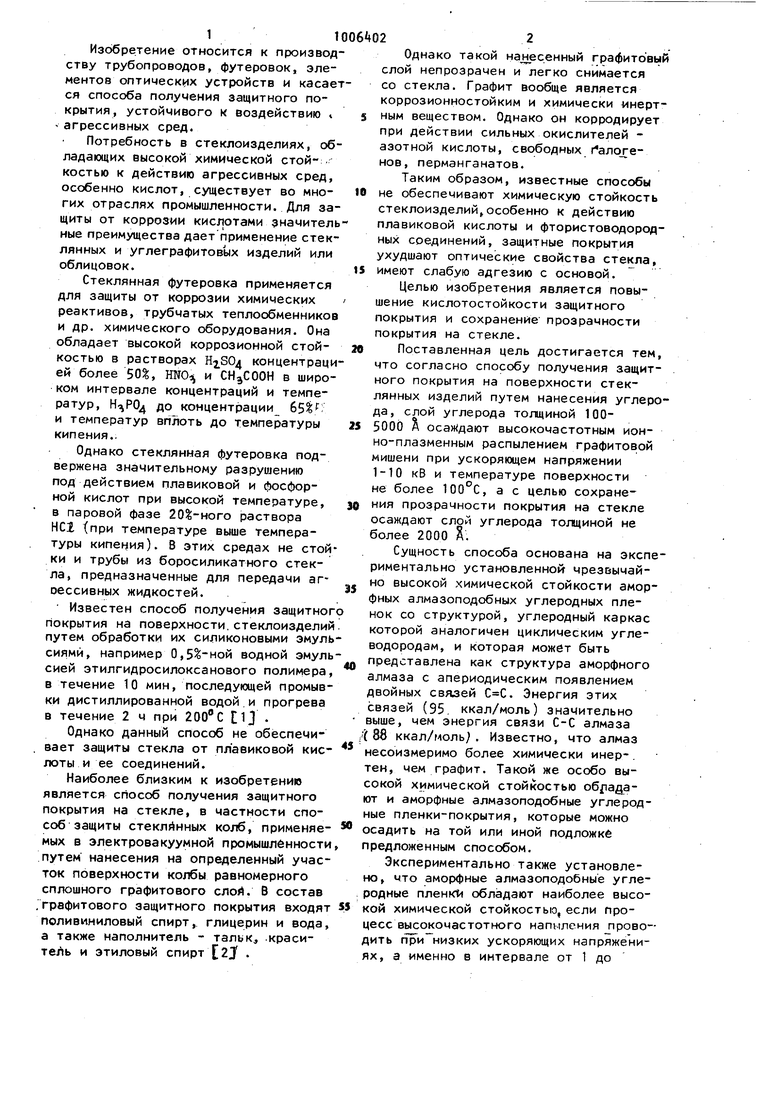

110 Изобретение относится к производству трубопроводов, футеровок, элементов оптических устройств и касает ся способа получения защитного покрытия, устойчивого к воздействию агрессивных сред. Потребность в стеклоизделиях, обладающих высокой химической стойкостью к действию агрессивных сред, особенно кислот, существует во многих отраслях промышленности. Для защиты от коррозии кислотами значитель ные преимущества дает применение стеклянных и углеграфитовых изделий или облицовок. Стеклянная футеровка применяется для защиты от коррозии химических реактивов, трубчатых теплообменников и др. химического оборудования. Она обладает высокой коррозионной стойкостью в растворах концентраци ей более 50%, HNO и CHjCOOH в широком интервале концентраций и температур, до концентрации б5 И температур вплоть до температуры кипения.. Однако стеклянная футеровка подвержена значительному разрушению под действием плавиковой и фосфорной кислот при высокой температуре, в паровой фазе 20%-ного раствора HCi (при температуре выше температуры кипения). В этих средах не стой ки и трубы из боросиликатного стекла, предназначенные для передачи агоессивных жидкостей. Известен способ получения защитног покрытия на поверхности, стеклоизделий путем обработки их силиконовыми эмуль сиями, например 0, водной эмуль сией этилгидросилоксанового полимера, в течение 10 мин, последующей промывки дистиллированной водой.и прогрева в течение 2 ч при 200°С tVJ Однако данный способ не обеспечивает защиты стекла от плавиковой кислоты и ее соединений. Наиболее близким к изобретению является способ получения защитного покрытия на стекле, в частности способ защиты стеклянных колб, применяемых в электровакуумной промышленности путем нанесения на определенный участок поверхности колбы равномерного сплошного графитового слой. В состав .графитового защитного покрытия входят поливьшиловый спирт, глицерин и вода, а также наполнитель - тальк, краситеЛь и этиловый спирт 2j . 2 Однако такой нанесенный графитовый слой непрозрачен и легко снимается со стекла. Графит вообще является коррозионностойким и химически инертным веществом. Однако он корродирует при действии сильных окислителей азотной кислоты, свободных галохенов, перманганатов. Таким образом, известные способы не обеспечивают химическую стойкость стеклоизделий,особенно к действию плавиковой кислоты и фтористоводородных соединений, защитные покрытия ухудшают оптические свойства стекла, имеют слабую адгезию с основой. Целью изобретения является повышение кислотостойкости защитного покрытия и сохранение прозрачности покрытия на стекле. Поставленная цель достигается тем, что согласно способу получения защит- . ного покрытия на поверхности стеклянных изделий путем нанесения углерода, слой углерода толщиной 1005000 А осаждают высокочастотным ионно-плазменным распылением графитовой мишени при ускоряющем напряжении 1-10 кВ и температуре поверхности не более , а с целью сохранения прозрачности покрытия на стекле осаждают слой углерода толщиной не более 2000 . Сущность способа основана на экспериментально установленной чрезвычайно высокой химической стойкости аморфных алмазоподобных углеродных пленок со структурой, углеродный каркас которой аналогичен циклическим углеводородам, и которая может быть представлена как структура аморфного алмаза с апериодическим появлением двойных связей . Энергия этих связей (95. ккал/моль) значительно выше, чем энергия связи С-С алмаза 88 ккал/моль. Известно, что алмаз несоизмеримо более химически инер-. тен, чем графит. Такой же особо высокой химической стойкостью o6fia|§aт и аморфные алмазоподобные углеродные пленки-покрытия, которые можно садить на той или иной подложке редложенным способом. Экспериментально также установлено, что аморфные алмазоподобные углеродные пленки обладают наиболее высокой химической стойкостью, если процесс высокочастотного напыления прово- дить п и низких ускоряющих напряжениях, а именно в интервале от 1 до 10 кВ. В частности, ускоряющее напряжение должно быть от 1,2 до 2,k кВ.. для аргоновой плазмы и -8 кЗ. для криптоновой плазмы. При этом температура подложки не должна превышать , при более высоких температурах на подложке образуется графитовая пленка с плохой адгезией к подложке. Номере снижения ускоряюще го напряжения коэффициент преломления, а следовательно, и структура пленок приближаются к.параметрам алмаза. Соответственно меняется плотность материала, пленки, например от г 1,91 г/см и менее при ускоряющем напряжении 2,Ц кВ в случае аргонной плазмы до 2,6-2,65 г/см и более при ускоряющем напряжении 1,2 кВ. Такое изменение структуры и плотности связано с уменьшением числа двойных связей и, соответственно уменьшением геометрических размеров наиболее .вероятного углеродного цикла, характерного для структуры пленки, и следовательно, с приближением структуры к тетраэдрической алмазной. Наряду с очень высокой химической стойкостью, обеспечивающей стойкость покрытого пленкой стекла, в струе сильных травителей, в том числ таких как HF - HNO, HF - HCl, получаемые предложенным способом алмазоподобные пленки имеют высокую микротвердость, теплопроводность и при оп ределенной толщине оптически прозрачны. Методом ВЧ - ионно-плазменного распыления графитовых мишеней на стекле может быть осаждена углеродная пленка с устойчивой алмазоподобной структурой толщиной от 100 до 5000 Л. Пленка с указанным верхним пределом толщины имеет устойчивую алмазоподобную структуру, обеспечивающую надежную стойкость стеклоизделий к действию кислот. При необходимости сохранения прозрачности, и других оптических свойств стекла V толщина покрытия должна быть не боле 2000 Д. Нижний предел толщины пленки зависит от состояния поверхности стекла,: 100-200 Д при 1 классе обра ботки поверхности (специальная полировка), 00 Д при обычной полировке 1000 Д обычное, неполированное стекПленки, осажденные предложенным способом, аморфные, однородные по своей структуре, хорошо воспроизводят рельеф поверхности стеклянной подложки, обладают хорошей адгезией к ней. Высокая химическая стойкость стекла с нанесенной углеродной пленкой подтверждена прямыми опытами, при которых образцы покрытых стекол не разрушаются при воздействии травителя состава xHF: уНШ, где х:у 0:1. Таким образом, отличие предложенного способа повышения химической стойкости стеклоизделий от известного состоит в том, что наносимая предложенным способом на кремний.содержащее стекло углеродная пленка обладает высокой химической стой- костью благодаря своей алмазоподобной структура, высокой прозрачностью благодаря малой толщине аморфной алмазоподобной структуры, высокой адгезией к стеклу благодаря наличию переходной области между слоями S%0 и Сл П р и м е р 1. Наносят углеродное по.крытие толщиной 1000 Л на двояко-. выпуклую линзу из оптического кварцевого стекла диаметром 40 мм и толщиной 12 мм, используемую -в оптическом устройстве для визуального конт роля процесса травления интегральных микросхем. Покрытие наносят методом ВЧ-ионно-плазменного распыления графитовых мишеней в аргоне при остаточном давлении 10 мм рт.ст. и ускоряющем напряжении 1,2 кВ (мягкий режим напыления), обеспечивающем рост углеродной пленки с алмазоподобной структурой, при расстоянии от графитовой мишени до подложки 100 мм. Структура, строение и химический состав полученной системы покрытие стекло исследованы методом Оже-спектроскопии, электронной микроскопии и электронно-графического анализа аморфных структур (построением функций радиального распределения). Исследования на Оже-спектрометре фирмы Бальцерс показывают, что полученная пленка имеет три характерные области: приповерхностный слой толщиной 100-150 Д, слой углеродной пленки с алмазоподобной структурой толщиной (заданной временем осаждения) 1000 Д и переходную область81«.0 - -л --Ну ТОЛЩИНОЙ .А. Для проверки химической стойкости из покрытой детали вырезают, несколь-ко образцов ,5 мм, которые подвергают травлению (со стороны кварца в струе травителя состава HF:HNOj 1:1, падающей с высоты 150 мм. 8 результате, в образце со стороны кварцевого стекла образуется кратер травления, на дне которого вскрывается поверхность углеродной пленки в виде круга (1 мм. После такого травления высокие оптические свойства пленки не изменяются (желтоватый цвет и высокая прозрачность плен ки сохраняются). Толщина пленки, как показывают измерения на профилографе не изменяется после воздействия стру указанного травителя в течение 30 мин что эквивалентно нахождению пленки в спокойном растворе в течение многих часов. П р и м е р 2 . Углеродное покрытие толщиной 500 наносят на плоско параллельную кварцевую пластину мето дом распыления графитовой мишени в криптоне при ускоряющем напряжении k кВ. Для испытания химической стойкости покрытия пластину J oмeщaюr в герметичный фторпластовый держател который полностью закрывает все по-верхности пластины, кроме поверхности с нанесенной углеродной пленкой. Пластину погружают в травитель состава HF:HNO. : 1 и выдерживают в нем 8ч. Оптические свойства ее сохраняются полностью. П р и м е р 3 . Углеродное покрытие толщиной 50 Д наносят на оптическую линзу аналогично примеру 1 в аргоне при том же ускоряющем напряжении (1,2 кВ), но за короткое время 10 с. Полученная пленка не обладает сплошностью, носит островковый характер (по данным электронной микроскопии) и не может служить защитным покрытием. Например, в HF стекло корродирует сразу при контакте. Пример . Углеродное покрытие толщиной 100 А наносят на специально полированную линзу, доведенную по заводскому эталону до И класса чистоты поверхности, аналогично примеру 1, но за время 25 с. Полученное покрытие абсолютно прозрачно, коррозионная стойкость высокая, образцы стекла с покрытием.выдерживают 2 ч погружение в травитель HF: :HNOi 1:1. При нанесении такого же покрытия толщиной 100 А на техническое неполированное стекло коррозионная стойкость покрытия недостаточна и стекло корродирует в среде чистого HF после контакта 3-5 мин. П р и м е р 5 ..Углеродное покрытие толщиной 5000 А наносят на диски из обычного неполированного стекла диаметром lO мм и толщиной 6 мм методом распыления графитовой мишени в аргоне или криптоне при различных ускоряющих напряжениях плазмы, времени осаждения и температуре подложки. Условия нанесения и свойства покрытия толщиной 5000 А приведены в табл. 1. Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ АЛМАЗОПОДОБНОГО УГЛЕРОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2567770C2 |

| Способ получения многослойных износостойких алмазоподобных покрытий | 2020 |

|

RU2740591C1 |

| Способ получения прозрачного износостойкого покрытия на основе борида алюминия-магния на поверхности прозрачных стеклянных изделий | 2017 |

|

RU2680548C1 |

| СПОСОБ ЗАЩИТЫ ОПТИЧЕСКОГО ПОКРЫТИЯ НА ПРОЗРАЧНОМ ИЗДЕЛИИ | 2003 |

|

RU2366624C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКИХ СВЕРХТВЕРДЫХ ПОКРЫТИЙ | 2007 |

|

RU2360032C1 |

| ЗАЩИТНЫЕ СЛОИ ДЛЯ ОПТИЧЕСКИХ ПОКРЫТИЙ | 2003 |

|

RU2498954C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВНУТРИКОСТНОГО СТОМАТОЛОГИЧЕСКОГО ИМПЛАНТАТА С УГЛЕРОДНЫМ НАНОПОКРЫТИЕМ | 2014 |

|

RU2571559C1 |

| Способ получения аморфного наноструктурированного алмазоподобного покрытия | 2020 |

|

RU2757303C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНЫХ СЛОЕВ УГЛЕРОДА СО СВОЙСТВАМИ АЛМАЗА | 2013 |

|

RU2532749C9 |

| Способ нанесения твердых износостойких наноструктурных покрытий из аморфного алмазоподобного углерода | 2017 |

|

RU2656312C1 |

1. СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ СТЕКЛЯННЫХ ИЗДЕЛИЙ путем нанесения слоя углерюда ,отл и. чающийся тем, мто, с целью повышения кйслотостойкости. слой углерода тощиЯюй 100-5000 А осамздают высокочастотным ионногплаэменным распылением графитовой мишени при ускоряющем напряжении 1-10 кВ и температуре поверхности не более . 2. Способ по п. 1, отличающий с я тем, что, с целью сохранения прозрачности покрытия на стекле, осаждают углерода толщиной не более 2000 А. г

Не.происходит напыления

Аргон (не зажигается плазма)

80

Аргон ЗбОО

Криптон 1200

90

То же 800

95 95 300

800

10

150

Равномерное, без дефектов То же

Шероховатое, с наростами и неровностями поверхности Сажистое

Изменение ускоряющего напряжения плазмы позволяет получить покрытие толщиной 5000 Л за разное время - от 300 до ЗбОО е, при этом изменяется качество покрытия и его оптические свойства. Из таблицы видно, что при ускоряющем напряжении 0,3 кВ напыления вообще не происходит, а при 14 кВ и температуре подложки 150°С качество покрытия неудовлетворительное.

П р и м е р-6 . Углеродное покрытие толщиной 8000 наносят на линзу из оптического кварцевого стекла . аналогично примеру 1, но за время 8000 с. Полученное покрытие непрог

Значения лри толщине покрытия, А

Показатели -Гli-l-- --рК-.р-а.... .....

50 700 1000 2000 I 3500 5000

0,10 О,I 0,15 0,18 0,32 О,

2,0 , 2,1. 2,2 . ,5 2,6 2,8

0,9 0,75 0,6 0,k2 0,15 0,12 Адгезия пленки находится на достаточно высоком уровне и не изменяется в интервале 20-100С при ее оценке методом царапания, принятом в микро- 40 электронике..

драчно, заметно неравномерное, имеет сетку трещин и поэтому не обеспечивает химическую стойкость стекла к плавиковой.кислоте.

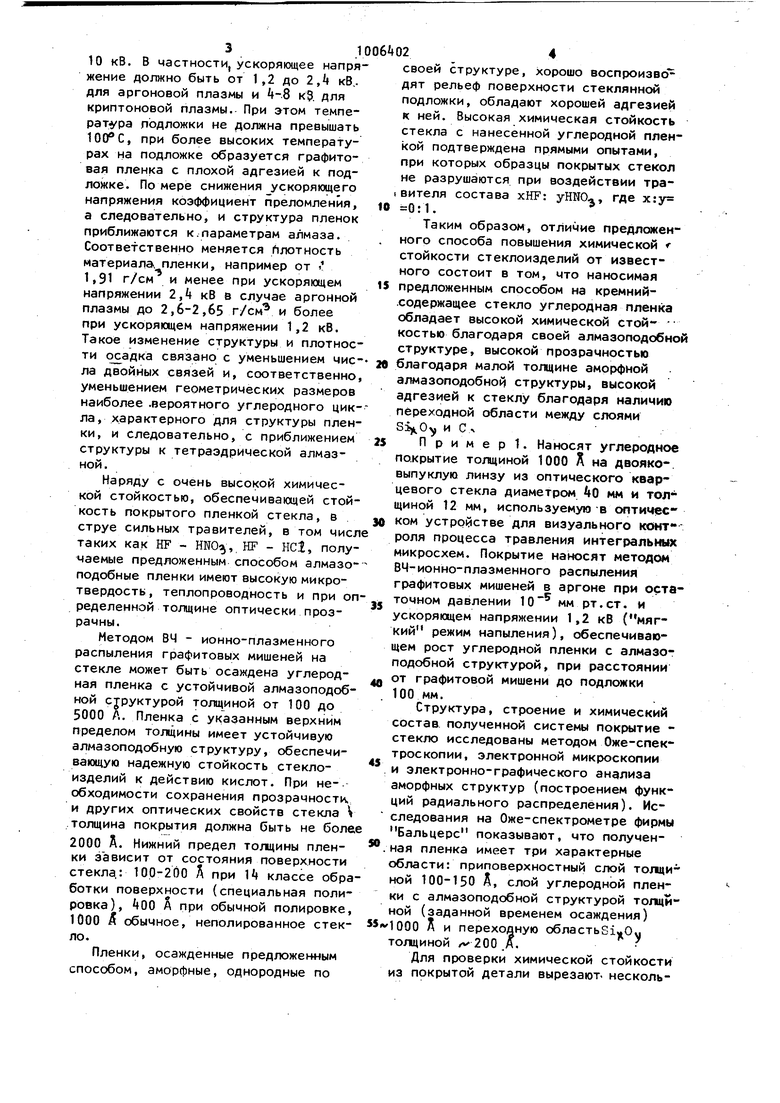

П р и м е р 7 . Углеродное покрытие толщиной 2000 с высокой прозрачностью нанесено на линзу t4u оптического кварцевого стекла аналогично примеру 1, но за время. 1200. с полученное покрытие имеет коэффициент, преломления ,5 (при /. 1000 нм) и коэффициент пропускания TatZ.

Зависимость коэффициента поглощв ния (Jy 1 мкм) и показателя прелои.ления пленок приведена в табл. 2. Т а б л и ц а 2

Т а б

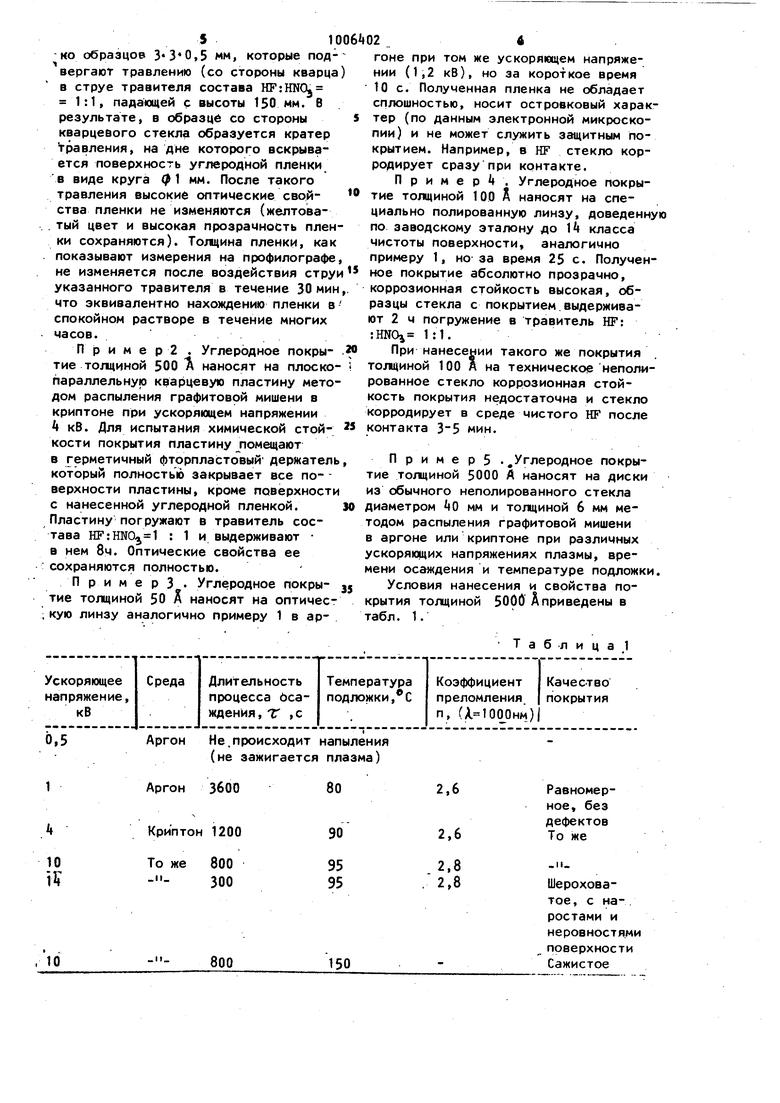

лица 3 Результаты повышения стойкости стеклоизделия к действию кислот, особенно плавиковой, и фтористоводородных соединений приведены в табл. 3.

9100640210

Предложенный способ, позволяющий чения, и особенно для покрытия дета получат покрытия обладающие высоки- лей оптических систем с целью обесми защитными свойствами, может быть печения воэможТюсти использования успешно применен для химической защи- элементов оптики в средах, содержаты стеклоизделий разнообразного назна-s щих плавиковую кислоту.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ обеспечения химической устойчивости стеклоизделий | 1957 |

|

SU118957A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР № кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1983-03-23—Публикация

1981-06-02—Подача