Область применения

Изобретение относится к области прозрачных износостойких сверхтвердых покрытий, наносимых на прозрачные изделия. Покрытие на основе соединения борида алюминия - магния может использоваться для защиты стекла от царапания и износа в оптических устройствах и экранах дисплеев, т.к. обладает высоким оптическим коэффициентом пропускания в видимом и ближнем инфракрасном диапазоне и низким коэффициентом трения.

Уровень техники

Защитные покрытия на поверхности прозрачных материалов предназначены для минимизации степени царапания или износа поверхности при контакте с твердыми предметами, в том числе искусственного и естественного происхождения (пыль, песок). Кроме того, низкий коэффициент трения, повышает износостойкость защитных покрытий, увеличивая срок их службы.

Известен способ RU 2518612 [1] получения покрытий на основе диоксида кремния на стекле, включающий в себя золь-гель метод нанесения тетраалкоксида кремния с суспензией в водном растворе порошка наноалмаза на стекло с последующим нагреванием на воздухе, однако твердость такого покрытия не превышает 10 ГПа.

Самым известным сверхтвердым прозрачным материалом является алмаз (от 70 до 150 ГПа), он является эталоном твердости и используется в качестве индентора при измерениях твердости других материалов в методах Виккерса и Роквелла. Упрочняющие покрытия на основе алмазоподобного углерода (DLC, Diamond-Like Carbon) считаются одними из самых перспективных для увеличения износостойкости различных изделий. Среди различных форм DLC покрытий наиболее твердой является тетраэдрический аморфный углерод (ta-C), кроме того гладкая поверхность такой пленки обеспечивает сравнительно малый коэффициентом трения. В последнее время алмазоподобные DLC покрытия все шире используются в промышленности для упрочнения металлорежущего инструмента наряду с покрытиями на основе нитрида титана TiN, TiAlN, TiBN и др. Основным методом изготовления износостойких покрытий на металлических изделиях является метод электродугового вакуумного напыления, включающий в себя ускорение ионов углерода по направлению к поверхности изделия электрическим полем для увеличения адгезии осаждаемой пленки (патенты RU 2114210, RU 2240376 и др. [2, 3]). При этом использование ускоряющего напряжения для напыления DLC покрытий на прозрачные непроводящие поверхности ограничено с учетом их изоляторных свойств.

Известны алмазоподобные DLC покрытия, наносимые на прозрачные неметаллические покрытия, в том числе на стекло, в качестве его защиты от царапания, повышения твердости и износостойкости (патенты RU 2469002, US 6303226 и др. [4, 5]). В зависимости от условий нанесения пленки, в частности от концентрации водорода, DLC покрытия имеют различную твердость, однако во всех случаях она не превышает 10 ГПа. Основным недостатком DLC покрытий на неметаллических поверхностях является их низкая адгезия к подложке, что может приводить к их отслаиванию. Существует способ ионно-лучевой стимуляции (IBAD, Ion Beam Assistance Deposition) физического осаждения DLC покрытий по улучшению их адгезии на стеклах [6]. Способ заключается в бомбардировке осаждаемого покрытия ионами аргона с ускорением до 30 кВ в процессе нанесения пленки методом электронно-лучевого распыления графита на стеклянную подложку. Ионно-лучевая стимуляция позволяет увеличить адгезию с 3.2 до 44 МПа.

В патенте US 20040028906 [7] представлено алмазоподобное углеродное DLC покрытие на стекле для повышения его твердости и стойкости к истиранию. Покрытое неметаллическое изделие, согласно изобретению, имеет повышенную твердость, повышенную стойкость к истиранию и пониженный коэффициент трения по сравнению с теми же свойствами до покрытия изделия. Покрытия DLC толщиной от 1 нм до 5 мкм наносят в камере, заполненной углеводородной плазмой, методом плазменно-иммерсионной ионной имплантации с применением высоко-вольтных электрических импульсов напряжением от 0.5 до 10 кВ.

Одним из основных конкурентов DLC покрытий по увеличению износостойкости различных изделий является борид алюминия-магния (ВАМ, AlMgB14), который еще не получил широкого применения в промышленности. В патенте US 7238429 [8] представлен метод нанесения сверхтвердых износостойких покрытий на основе AlMgB14 для применения в микроэлектромеханических системах (МЭМС). Метод формирования ВАМ покрытия, содержащего менее 10 молярных % кислорода, осуществляется методом лазерной абляции (импульсного лазерного осаждения) мишени AlMgB14. Полученные покрытия обладают твердостью по шкале Виккерса Н до 51 ГПа, модулем упругости Юнга Е до 300 ГПа и сверхнизким коэффициентом трения μ=0.04-0.05. Недостатком способа лазерной абляции является неравномерность по толщине и малая площадь покрытия, ограниченная сечением плазменного факела (около 1 см2). Данный метод является лабораторным и не используется в промышленности для получения тонких пленок и покрытий.

В работе [9] показано нанесение ВАМ пленки методом высокочастотного (ВЧ) магнетронного распыления мишени AlMgB14, при этом покрытие демонстрирует высокую твердость по шкале Виккерса Н=35-80 ГПа, модуль упругости Юнга Е=250-450 ГПа, коэффициент трения μ=0.05 и энергию адгезионной связи к кремниевой подложке до 18.4 Дж/м2 (сила адгезии ƒ=81.5 МПа). ВАМ пленка в 440 раз превосходит DLC покрытие из тетраэдрического аморфного углерода (ta-C) по энергии адгезии на кремнии, равной 42.1 мДж/м2, и обладает в 4 раза меньшим коэффициентом трения [10].

Существует также ряд патентов, в которых представлены устройства (инструменты) с использованием покрытий на основе AlMgB14: порошки со сверхтвердым покрытием (WO 2006001791 [11], RU 2366539 [12]), буровое долото (US 20110168451 [13]), подшипники (WO 2015116272 [14]). До настоящего времени ВАМ покрытия на основе AlMgB14 не использовались для увеличения износостойкости поверхностей прозрачных изделий, используемых в оптических устройствах и экранах дисплеев.

Наиболее близким аналогом, который принят за прототип, является покрытие на основе алюминий магниевого борида AlMgB14 нанесенное на бритвенные лезвия в патенте US 20130031794 [15]. Бритвенное лезвийное устройство содержит заостренную основу, содержащую, по меньшей мере, один расположенный на ней слой на основе алюминий-магниевого борида AlMgB14, который обеспечивает требуемую твердость и низкий коэффициент трения на краях бритвенных лезвий. Способ получения бритвенного лезвийного устройства включает обеспечение заостренной основы и нанесение на наружную поверхность указанной основы, по меньшей мере, одного слоя на основе алюминий-магниевого борида AlMgB14. Среди методов получения покрытия указаны: конденсация из паровой фазы, химическое осаждение из паровой фазы, магнетронное распыление, и другие подходящие способы, известные в данной области техники. Для увеличения адгезии покрытия на основе AlMgB14 используют адгезивный слой, состоящий в различных исполнениях, из ниобия, хрома, платины, титана или их сплавов.

Основным недостатком нанесения покрытия на основе алюминий-магниевого борида AlMgB14 с использованием металлических адгезивных слоев, является не прозрачность металлов и их сплавов в оптическом диапазоне, что препятствует получения прозрачного износостойкого покрытия с высокой адгезией на поверхности прозрачных стеклянных изделий.

Технический результат предлагаемого изобретения заключается в получении прозрачного износостойкого покрытия на основе борида алюминия-магния на поверхности прозрачных стеклянных изделий с высокой адгезией, что увеличивает износостойкость и снижает вероятность отслаивания покрытия от поверхности прозрачного изделия.

Достигается технический результат за счет того, что при плотности мощности высокочастотного разряда 3-10 Вт/см2 методом высокочастотного магнетронного распыления осуществляют напыление борида алюминия-магния с использованием стехиометрической мишени AlMgB14, расположенной на расстоянии 15-30 мм от упомянутого прозрачного стеклянного изделия.

Перечень фигур

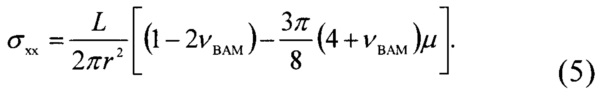

Фиг. 1 Твердость Н и модуль упругости Е в пленке ВАМ на подложке Gorilla® Glass в зависимости от приложенной к индентору нагрузки L. На вставке - зависимость максимальной глубины проникновения индентора hmax от приложенной нагрузки L.

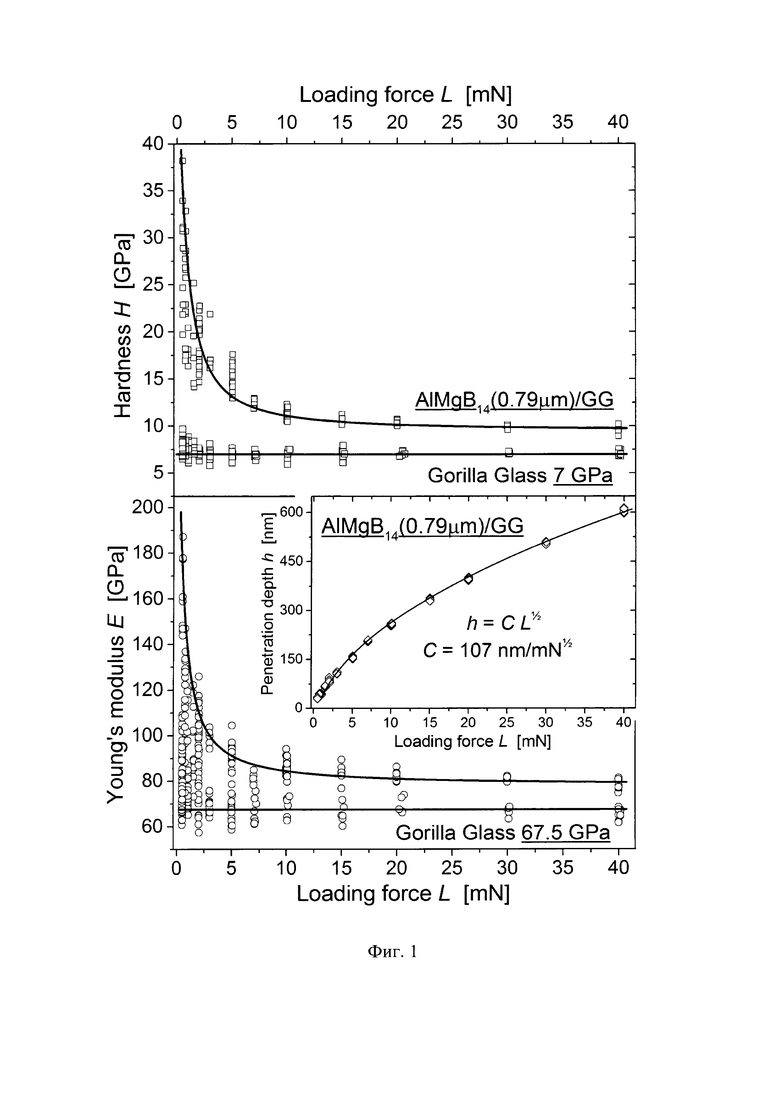

Фиг. 2 Изменение коэффициента трения μ, глубины проникновения h, сигнала акустической эмиссии АЕ, нагрузки L по длине царапины в пленке ВАМ толщиной 0.79 мкм.

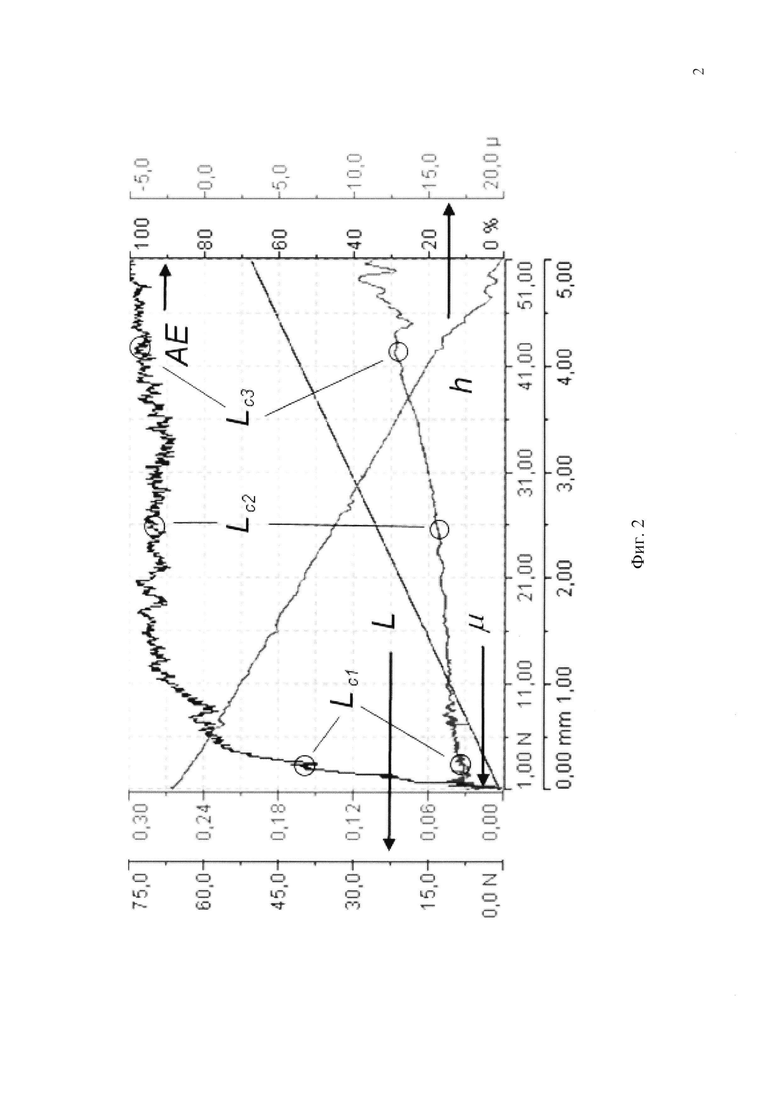

Фиг. 3 Характер разрушения образцов Gorilla® Glass в результате скретч-тестирования при нагрузке около 21 Н: (а) без покрытия и (b) с покрытием пленкой ВАМ толщиной 0.79 мкм.

Покрытия на основе борида алюминия-магния AlMgB14 могут составить конкуренцию DLC покрытиям в области защиты стекла от царапания и износа т.к. обладают высоким оптическим коэффициентом пропускания в видимом и ближнем инфракрасном диапазоне и очень низким коэффициентом трения. DLC покрытия на стекле, согласно прототипу, имеют сопоставимую с пленкой ВАМ на стекле твердость Н и модуль Юнга Е, при этом коэффициент трения μ у ВАМ покрытий значительно меньше чем у DLC покрытий. ВАМ покрытия обладают высокой адгезией на стекле, что снижает вероятность отслаивания покрытий. Достигнутые высокие механические свойства защитных ВАМ пленок ведут к увеличению износостойкости и увеличению срока службы изделий из прозрачных стеклянных подложек.

Предлагаемый способ получения прозрачных износостойких сверхтвердых покрытий на поверхность прозрачных изделий, представляет собой ВЧ магнетронное напыление из единой стехиометрической мишени AlMgB14 в вакуумной камере. Для наиболее близкого соответствия стехиометрии напыляемого покрытия и распыляемой мишени, дистанция между мишенью и подложкой значительно сокращается вплоть до области горения магнетронного разряда (15-30 мм) и поддерживается высокая плотность мощности ВЧ магнетронного разряда (3-10 Вт/см2). Нанесение покрытия в режиме баллистического удара распыляемых атомов по напыляемой подложке обеспечивается за счет малого расстояния между подложкой и мишенью и высокой плотности ВЧ энергии, приложенной к мишени. При данных параметрах наблюдается послойный рост покрытия.

Пример исполнения

Способ получения прозрачного износостойкого покрытия на основе борида алюминия-магния на поверхности прозрачных стеклянных изделий представляет собой нанесение защитной пленки при помощи ВЧ магнетронного напыления из единой стехиометрической мишени AlMgB14.

Предварительно мишень диаметром 2 дюйма тренировалась в течении 15 мин при закрытой заслонке, давлении рабочего газа (Ar) 5 мТорр и мощности ВЧ магнетронного разряда 100 Вт (5 Вт/см2). После тренировки мишени заслонка открывалась и подложка (стекло Corning® Gorilla® Glass, в дальнейшем используется сокращение GG) подводилась на расстоянии 15 мм и производилось напыление в течении 10 мин. при тех же параметрах, при этом подложкодержатель специально не нагревался. Полученные ВАМ покрытия являлись прозрачными (коэффициент пропускания выше 80%), толщиной порядка 1 мкм (скорость напыления 100 нм/мин) и обладали следующими механическими характеристиками.

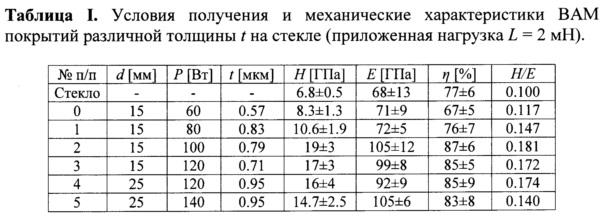

Твердость пленок измерялась CSM Instruments SA нанотвердомером TTX-NHT2 S/N 01-05821 с алмазной пирамидой Берковича, а расчет производился по методу Оливера-Фарра. В Таблице I представлены механические характеристики покрытий, полученные при различных мощностях ВЧ разряда Р и дистанциях d: твердость по шкале Виккерса Н, модуль упругости Юнга Е, доля работы упругой деформации при нано-индентировании η и индекс пластичности Н/Е, полученные при нагрузке 2 мН.

Наибольшую твердость (около 20 ГПа) показало покрытие на образце №2, полученное при мощности 100 Вт и дистанции 15 мм. Данное покрытие также продемонстрировало наиболее высокие значения доли работы упругой деформации η=87% и индекса пластичности Н/Е=0.18, что выше полученных нами ранее на Si(100) [8]. На Фиг. 1 изображены твердость Н и модуль Юнга Е для данного образца, измеренные при различных нагрузках от 0.5 до 40 мН. Обе зависимости демонстрируют большой по величине размерный эффект индентирования (ISE, Indentation Size Effect). Твердость Н изменяется незначительно от 9.6 до 11.2 ГПа в диапазоне максимальных испытательных нагрузок от 10 до 40 мН и резко возрастает до 28 ГПа при дальнейшем уменьшении нагрузки до 0.5 мН. Аналогично ведет себя модуль Юнга Е равный 78-86 ГПа при нагрузках 10-40 мН и достигающий 159 ГПа при нагрузке 0.5 мН. На чистом стекле во всем диапазоне максимальных испытательных нагрузок твердость индентирования Н=6.8-7.6 ГПа, а модуль упругости Е изменяется от 66 до 81 ГПа. Таким образом, можно заключить, что, если при больших нагрузках твердость ВАМ покрытия превышает твердость GG в 1.5-2 раза, то при нагрузках менее 10 мН это отношение возрастает до 4.

DLC покрытия на стекле, описанные в патенте [15], имеют сопоставимые с ВАМ твердость H=15 ГПа и модуль Юнга Е=72 МПа. Однако коэффициент трения μc вплоть до разрушения наших ВАМ покрытий составляет 0.04-0.08 против μс=0.33-0.35 в заявленных DLC пленках. Дополнительным и значительным по величине преимуществом ВАМ пленки по сравнению с покрытием DLC является ее высокая адгезия на стекле.

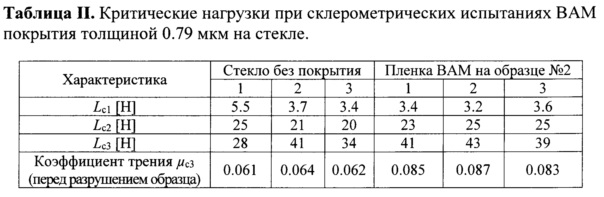

Для оценки адгезионных свойств покрытия проводились сравнительные склерометрические испытания образца №2 и стекла без покрытия. Для измерения использован CSM Instruments SA micro-scratch Revetest S/N 01-03079 тестер с алмазным Rockwell С индентором с радиусом закругления 200 мкм. ВАМ покрытие на стекле и образец стекла GG были подвергнуты 3 испытаниям с использованием прогрессивной линейно возрастающей нагрузки в диапазоне от 1 до 51 Н. Скорость нарастания приложенной нагрузки составляла 50 Н/мин на длине царапины в 5 мм. В таблице II приведены значения критических нагрузок Lc1, Lc2 и Lc3, которые характеризуют, соответственно, появление трещин, появление сколов/отслоение и, наконец, полное разрушение покрытия.

Одновременно записывались кривые изменения коэффициента трения μ, глубины проникновения индентора h и сигнала акустической эмиссии при увеличении приложенной нагрузки для стекла GG с покрытием и без него. О появлении трещин в скретч-треке свидетельствует сигнал акустической эмиссии, однако визуально при нагрузках L=3-5 Н на стекле без покрытия они не выявляются. При увеличении нагрузки до 15-24 Н на чистом стекле появляются круговые трещины Герцевского типа, а при нагрузке 20-25 Н возникают боковые трещины и сколы. При достижении нагрузки 28-41 Н происходит катастрофическое разрушение стекла. Вид царапин, полученных в результате скретч тестирования стекла без покрытия и с покрытием ВАМ показан на Фиг. 2.

Для образца №2 образование трещин в ВАМ покрытии начинается при нагрузке 3.2-3.6 N, о чем свидетельствует появление сигнала акустической эмиссии. При нагрузках от 13 до 20 Н появляются арочные трещины от растягивающих напряжений в следе индентора. При дальнейшем увеличении нагрузки до 23-25 Н появляются сколы и отслоение покрытия. При достижении нагрузки 39-43 Н происходит полное разрушение ВАМ покрытия, сопровождаемое разрушением подложки из стекла.

Полное разрушение материала у образца №2 с ВАМ покрытием происходит, в среднем, при больших нагрузках La, нежели у исходного образца Gorilla® Glass, а появление трещин - при меньших Lc2. Нанесенное на стекло жесткое ВАМ покрытие увеличивает нагрузку, при которой происходит раскалывание подложки, т.к. оно обладает в полтора раза бóльшим, чем в стекле, упругим модулем Е (105 GPa по сравнению с 68 GPa). Однако, когезионная прочность ВАМ покрытия, определяющая величину Lc2=25 Н, меньше нежели у стекла. Отсутствие значительных боковых отслоений покрытия свидетельствует о хорошей адгезии ВАМ покрытия к GG подложке.

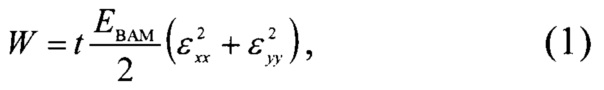

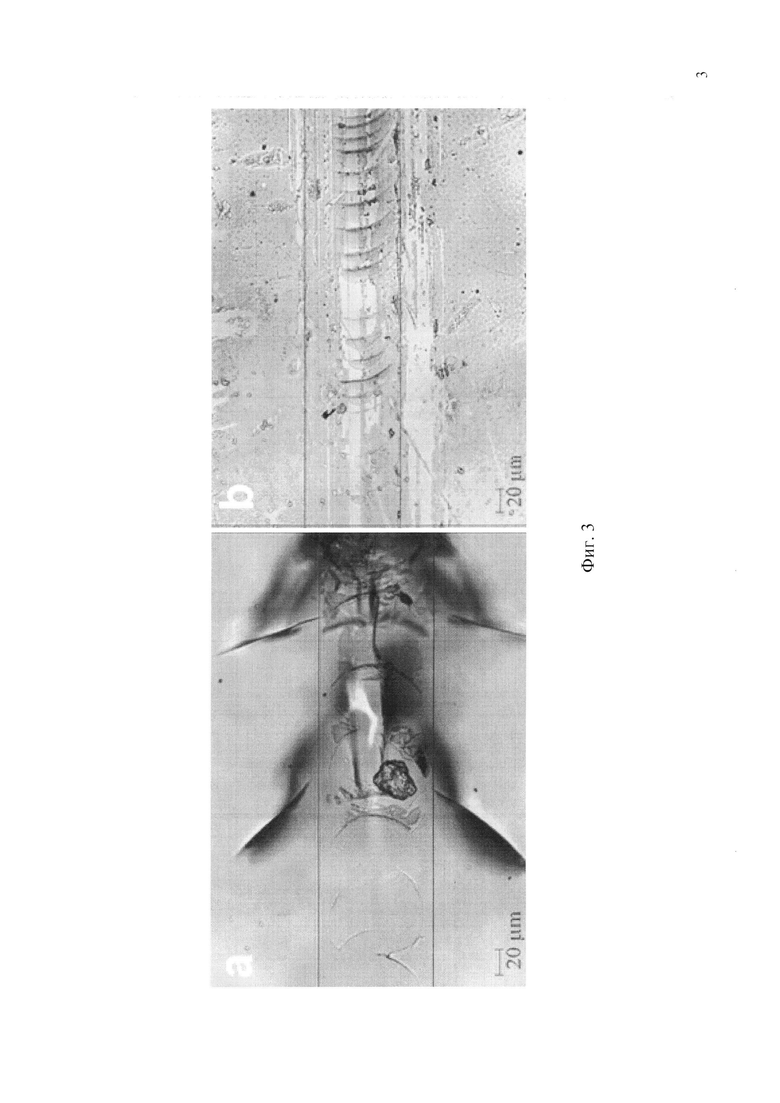

Расчет адгезионной прочности ВАМ пленок проводился по методу Лягера [16], когда энергия адгезии определяется как величина упругой энергии, запасенной в пленке:

где t - толщина пленки, а компоненты тензора деформаций εik выражаются через компоненты тензора напряжений, выведенные Гамильтоном и Гудманом [17, 18]:

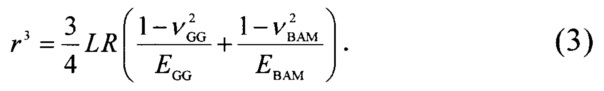

Радиус кривизны r механического контакта между индентором и пленкой определяется по формуле Герца [19]:

Подставляя в эту формулу модули Юнга и коэффициенты Пуассона, соответственно для пленки (индекс ВАМ) и стекла (GG), EBAM=78 МПа, EGG=68 МПа, νBAM=0.25, νGG=0.22, радиус индентора R=200 мкм, толщину пленки t=0.79 мкм, критическую нагрузку Lc2=25 Н и коэффициент трения μc2=0.05 мы получаем значение rc2=46 мкм и оценку для энергии адгезии W=6.4 Дж/м2.

Сила адгезии пленки на подложке

выражается через продольную компоненту тензора сдвиговых напряжений σхх следующим образом:

Принимая в расчет критическую нагрузку Lc2=25 N и вычисленное выше значение rc2=46 мкм для силы адгезии пленки ВАМ на GG подложке мы получаем оценку ƒ=108 МПа.

Полученные защитные ВАМ покрытия на стекле обладают твердостью в 1.5-2 раза превышающей твердость Gorilla® Glass при нагрузках более 10 мН и в 4 раза - при меньших нагрузках. Они также заметно увеличивают нагрузку, при которой происходит раскалывание подложки при царапании. Защищая стекла от царапания и износа, пленки ВАМ могут составить конкуренцию алмазоподобным DLC покрытиям, т.к. обладают высоким оптическим коэффициентом пропускания в видимом и ближнем инфракрасном диапазоне, очень низким коэффициентом трения и высокой адгезией к стеклянной подложке.

В предлагаемом способе обеспечивается повышенная в 2.5 раза (108 к 44 МПа) сила адгезии ƒ прозрачного износостойкого покрытия на стекле по сравнению с DLC покрытием [6] с подслоем полученного методом ионной бомбардировки.

БИБЛИОГРАФИЯ

[1] Орлова Л.А., Степко А.А., Чайникова А.С., Винокуров Е.Г., Попович Н.В., Способ получения покрытий на основе диоксида кремния, Патент РФ 2518612 С1, дата приоритета от 12.03.2013 (2014)

[2] Гончаренко В.П., Колпаков А.Я., Маслов А.И., Способ формирования углеродного алмазоподобного покрытия в вакууме, Патент РФ 2114210, дата приоритета от 30.05.1997 (1998)

[3] Колпаков А.Я., Инкин В.Н., Уханов С.И., Способ формирования сверхтвердого аморфного углеродного покрытия в вакууме, Патент РФ 2240376, дата приоритета от 22.05.2003 (2004)

[4] Петрмихль Р.Х., Ван Ц.П., Мерфи Н.П., Фрати М., Нунес-Регейро X., Способ получения термообработанного изделия с покрытием при использовании алмазоподобного углеродного (die) покрытия и защитной пленки, Патент РФ 2469002, дата приоритета от 24.04.2008 (2012)

[5] Vijayen S., Highly tetrahedral amorphous carbon coating on glass US Patent No. 6303226 B2 date of patent: 30.03.2003 (2003).

[6] Funada Y., Awazu K., Yasui H., Sugita Т., Adhesion strength of DLC films on glass with mixing layer prepared by IBAD, Surface and Coatings Technology 128-129, 308-312 (2000).

[7] Anderson J., Coates D., Diamond-like carbon coating on glass and plastic for added hardness and abrasion resistance, US Patent No. 20040028906 Al, date of patent: 12.02.2004, (2004)

[8] Cook B.A., Tian Y., Harringa J.L., Constant A.P., Russell A.M., and Molian P.A., Ultra-hard low friction coating based on AlMgB14 for reduced wear of MEMS and other tribological components and system, US Patent No. 7238429 B2, date of patent: 03.07.2007, (2007).

[9] Grishin A.M., Khartsev S.I., Böhlmark J., Ahlgren M., JETP Letters, 100, 10, 680-687 (2015)

[10] Grierson D.S., Nanotribological properties of nanostructured hard carbon thin films, PhD Thesis, University of Wisconsin-Madison (2008)

[11] Toth R. E., Method for consolidating tough coated hard powders, WO Patent No. 2006001791 A1, date of patent: 05.01.2006, (2006)

[12] Toc P.Э. Способ уплотнения твердых порошков с жестким покрытием, Патент РФ 2366539, дата приоритета 10.06.2004, (2009)

[13] DiGiovanni А.А., Dick A.J., Boron Aluminum Magnesium Coating for Earth-Boring Bit, US Patent No. 20110168451 A1, date of patent: 14.07.2011, (2011)

[14] Sears J.W., Ghanime G.H., Fisher K.L., Bearing having components fabricated from a AlMgB14 containing ceramic matrix composite, WO Patent No. 2015116272 A1, date of patent: 27.10.2015, (2015)

[15] Duff R.R., Parker J.S., Ju Y., Wang X., Razor blades with aluminum magnesium boride (AlMgBi4)-based coatings, US Patent No. 20130031794 A1, Date of patent: 07.02.2013 (2013)

[16] Laugier M.T., An energy approach to the adhesion of coatings using the scratch test Thin Solid Films, 117, 243-249 (1984).

[17] Hamilton G.M., Goodman L.E., The stress field created by a circular sliding contact J. Appl. Mech., 33, 371-376(1966).

[18] Hamilton G.M., Explicit Equations for the Stresses Beneath a Sliding Spherical Contact, Proc. Inst. Mech. Eng. С, 197C, 53-59 (1983)

[19] Hertz H. Gesammelte Werke ed. Lenard P. Leipzig: J A Barth, 155-196. (1895)

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения износостойкого покрытия на основе борида алюминия-магния | 2017 |

|

RU2677810C2 |

| Способ получения прозрачного защитного нанопокрытия на поверхности драгоценных/полудрагоценных, включая искусственно выращенные, и стеклянных камней для ювелирных изделий | 2024 |

|

RU2831584C1 |

| Многослойное износостойкое покрытие на стальной подложке | 2020 |

|

RU2759163C1 |

| МНОГОСЛОЙНОЕ ПОКРЫТИЕ ТОНКОСТЕННОЙ ОБОЛОЧКИ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА КОСМИЧЕСКОГО АНТЕННОГО РЕФЛЕКТОРА | 2013 |

|

RU2537515C1 |

| МНОГОФУНКЦИОНАЛЬНЫЕ БИОСОВМЕСТИМЫЕ НАНОСТРУКТУРНЫЕ ПЛЕНКИ ДЛЯ МЕДИЦИНЫ | 2007 |

|

RU2333009C1 |

| Способ получения аморфного наноструктурированного алмазоподобного покрытия | 2020 |

|

RU2757303C1 |

| МЕХАНИЗМ ЧАСОВ, ИМЕЮЩИЙ КОНТАКТНУЮ ПАРУ БЕЗ СМАЗКИ | 2015 |

|

RU2605828C1 |

| Способ получения многослойных износостойких алмазоподобных покрытий | 2020 |

|

RU2740591C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ С ПОКРЫТИЕМ, ВКЛЮЧАЮЩИЙ ИОННО-ЛУЧЕВУЮ ОБРАБОТКУ МЕТАЛЛОКСИДНОЙ ЗАЩИТНОЙ ПЛЕНКИ | 2008 |

|

RU2471732C2 |

| Способ получения композиционного износостойкого покрытия на твердосплавном инструменте | 2023 |

|

RU2803180C1 |

Изобретение относится к области прозрачных износостойких сверхтвердых покрытий, наносимых на прозрачные изделия, и может быть использовано для защиты стекла от царапания и износа в оптических устройствах и экранах дисплеев. Способ получения прозрачного износостойкого покрытия на основе борида алюминия-магния на поверхности прозрачных стеклянных изделий, в котором при плотности мощности высокочастотного разряда 3-10 Вт/см2 методом высокочастотного магнетронного распыления осуществляют напыление борида алюминия-магния с использованием стехиометрической мишени AlMgB14, расположенной на расстоянии 15-30 мм от упомянутого прозрачного стеклянного изделия. Обеспечивается получение прозрачного износостойкого покрытия на основе борида алюминия-магния с высокой адгезией, что увеличивает износостойкость и снижает вероятность отслаивания покрытия от поверхности прозрачного изделия. 3 ил., 2 табл., 1 пр.

Способ получения прозрачного износостойкого покрытия на основе борида алюминия-магния на поверхности прозрачных стеклянных изделий, отличающийся тем, что при плотности мощности высокочастотного разряда 3-10 Вт/см2 методом высокочастотного магнетронного распыления осуществляют напыление борида алюминия-магния с использованием стехиометрической мишени AlMgB14, расположенной на расстоянии 15-30 мм от упомянутого прозрачного стеклянного изделия.

| US 20130031794 A1, 07.02.2013 | |||

| СТЕКЛО С ОПТИЧЕСКИ ПРОЗРАЧНЫМ ЗАЩИТНЫМ ПОКРЫТИЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2608858C2 |

| Способ получения 5-(-оксиэтильных производных 2-окси-, 2-тио- и 2-амино-4-оксипиримидинов | 1959 |

|

SU129650A1 |

| CN 201924072 U, 10.08.2011 | |||

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

Авторы

Даты

2019-02-22—Публикация

2017-11-28—Подача