OD 4

да

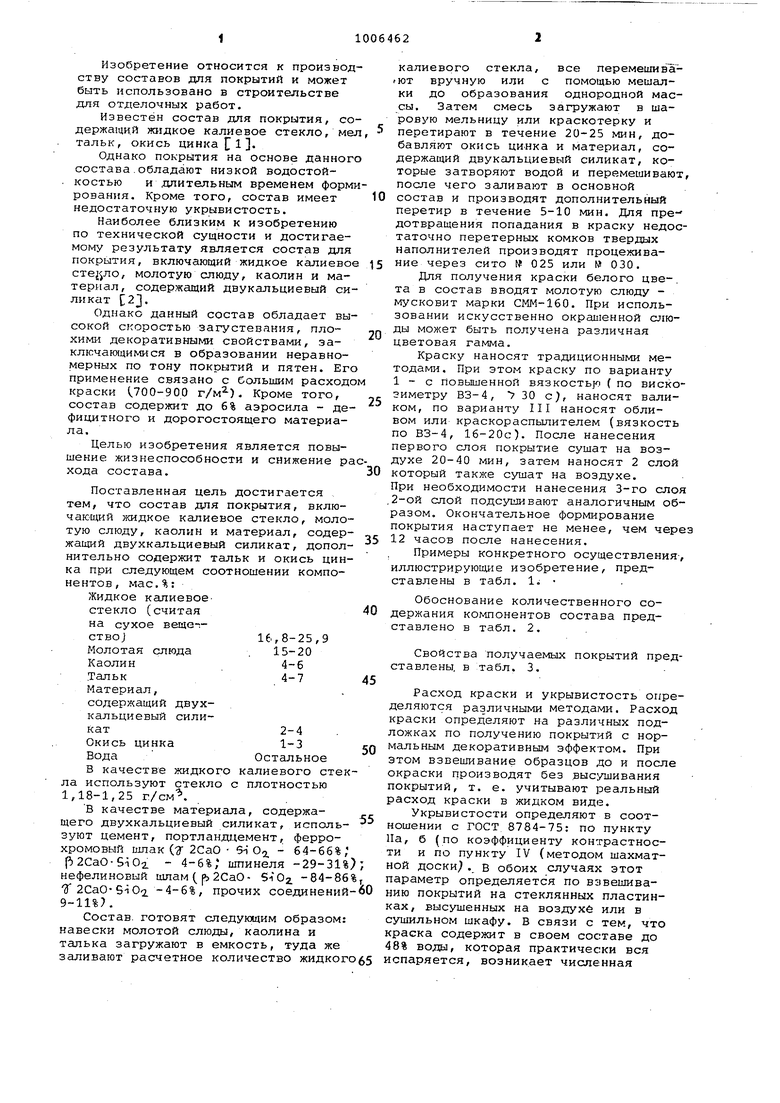

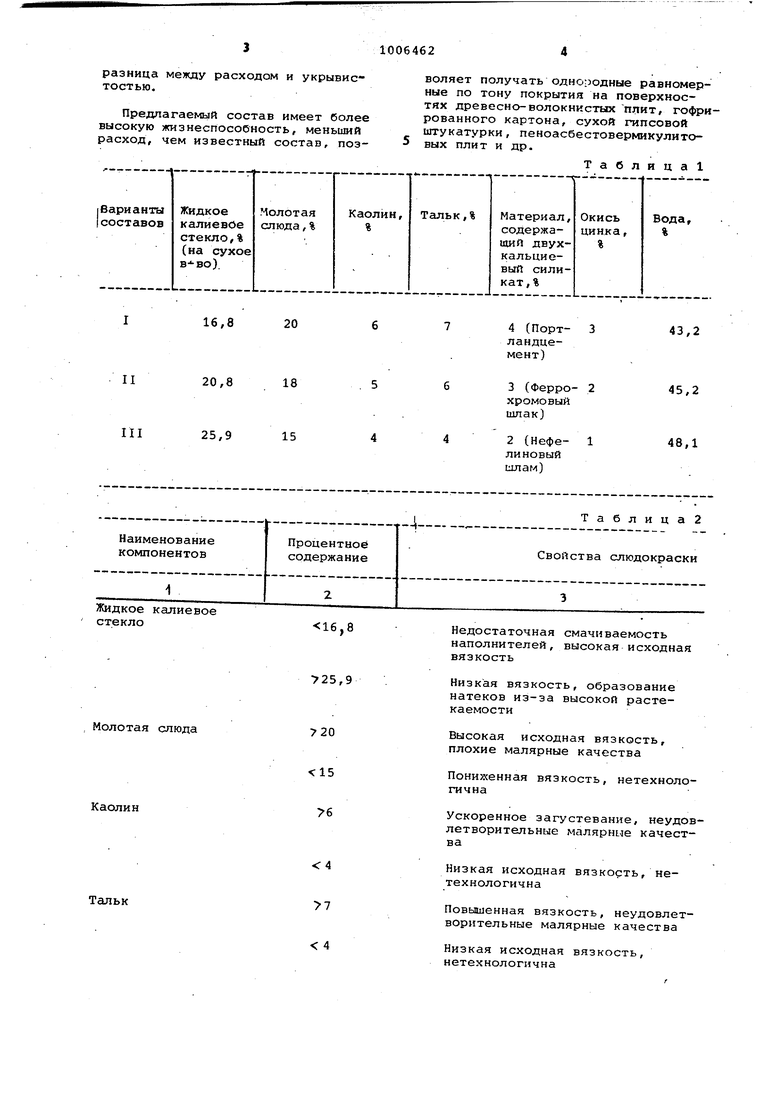

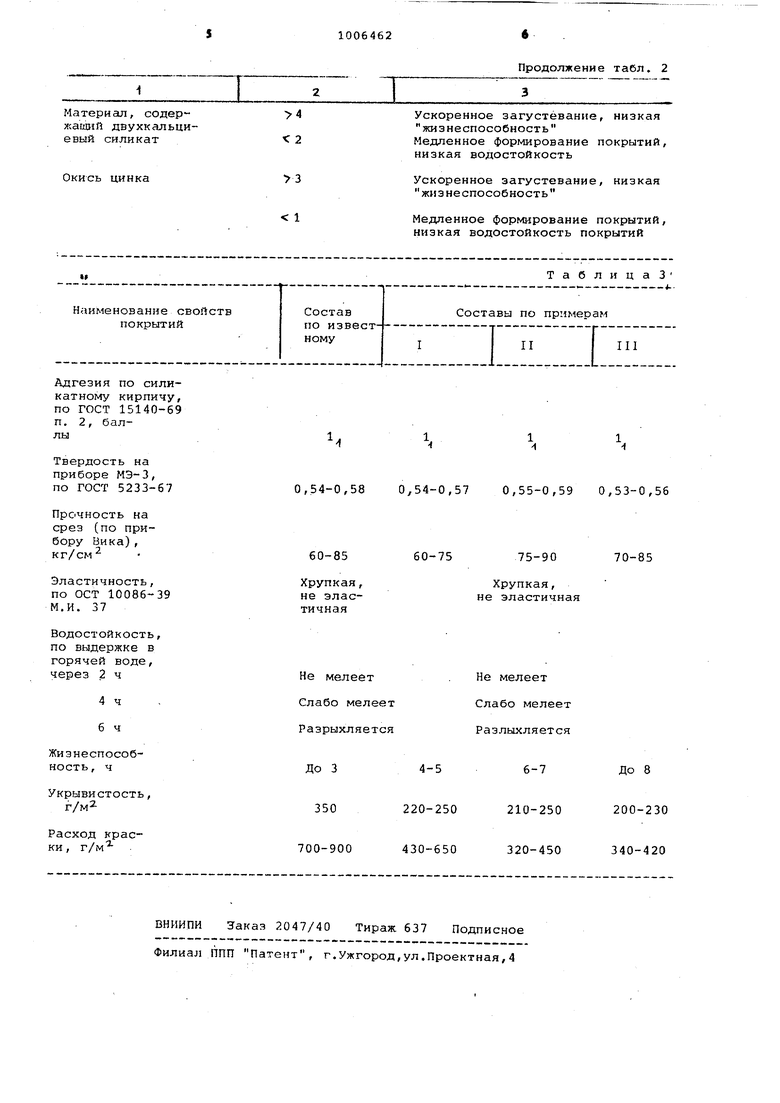

кэ Изобретение относится к производ ству составов для покрытий и может быть использовано в строительстве для отделочных работ, Известен состав для покрытия, со держащи.й жидкое калиевое стекло, ме тальк, окись цинка 1 . Однако покрытия на основе данног состава.обладают низкой водостойкостью и длительным временем форм рования. Кроме того, состав имеет недостаточную укрывистость. Наиболее близким к изобретению по технической сущности и достигаемому результату является состав для покрытия, включающий жидкое калиево , молотую слюду, каолин и материал, содержащий двукальциевый си ликат . Однако данный состав обладает вы сокой скоростью загустевания, плохими декоративными свойствами, заключакндимися в образовании неравномерных по тону покрытий и пятен. Ег применение связано с большим расход краски 700-900 г/м). Кроме того, состав содержит до 6% аэросила - де фицитного и дорогостоящего материала. Целью изобретения является повышение жизнеспособности и снижение р хода состава. Поставленная цель достигается тем, что состав для покрытия, включаКЩий жидкое калиевое стекло, моло тую слюду, каолин и материал, содер жащий двухкальциевый силикат, допол нительно содержит тальк и окись цин ка при следующем соотношении компонентов , мае.%: Жидкое калиевое стекло (считая на сухое веще-;CTBOJ16,8-25,9 Молотая слюда . 15-20 Каолин4-6 .Тальк4-7 Материал, содержащий двух- . кальциевый силикат2-4Окись цинка1-3 Вода Остальное в качестве жидкого калиевого сте ла используют стекло с плотностью 1,18-1,25 г/см. В качестве материала, содержащего двухкальциевый силикат, используют цемент, портландцемент, феррохромовый шлак (У 2СаО S-i 05. - 64-66% j 2CaO-Si02; - 4-6%; шпинеля -29-31 нефелиновый шлам(р 2СаО- SiO -84-86 32СаО-S-iOa -4-6% , прочих соединений 9-11%. Состав, готовят следующим образом навески молотой слюды, каолина и талька загружают в емкость, туда же заливают расчетное количество жидког калиевого стекла, все перемешивагют вручную или с помощью мешалки до образования однородной массы. Затем смесь загружают в шаровую мельницу или краскотерку и перетирают в течение 20-25 мин, добавляют окись ци.нка и материал, содержащий двуксшьциевый силикат, которые затворяют водой и перемешивают, после чего заливают в основной состав и производят дополнительный перетир в течение 5-10 мин. Для пре- дотвращения попадания в краску недостаточно перетерных комков твердых наполнителей производят процеживание через сито № 025 или № 030. Для получения краски белого цве-. та в состав вводят молотую слюду мусковит марки СММ-160. При использовании искусственно окрашенной слюды может быть получена различная цветовая гамма. Краску наносят традиционными методами. При этом краску по варианту 1-е Повышенной вязкостью ( по вискозиметру ВЗ-4, 30 с), наносят валиком, по варианту III наносят обливом или краскораспылителем (вязкость по ВЗ-4, 16-20с). После нанесения первого слоя покрытие сушат на воздухе 20-40 мин, затем наносят 2 слой который таклсе сушат на воздухе. При необходимости нанесения 3-го слоя 2-ой слой подсушивают аналогичным образом. Окончательное формирование покрытия наступает не менее, чем через 12 часов после нанесения. Примеры конкретного осуществления-, иллюстрирующ1- е изобретение, представлены в табл. li Обоснование количественного содержания компонентов состава представлено в табл. 2. Свойства получаегчых покрытий представлены, в табл. 3. Расход краски и укрывистость определяются различными методами. Расход краски определяют на различных подложках по получению покрытий с нормальным декоративным эффектом. При этом взвешивание образцов до и после окраски производят без выс;/шивания покрытий, т. е. учитывают реальный расход краски в жидком виде. Укрывистости определяют в соотношении с ГОСТ 8784-75: по пункту Па, б (по коэффициенту контрастности и по пункту IV (методом шахматной доски. в обоих случаях этот параметр определяется по взвешиванию покрытий на стеклянных пластинках, высушенных на воздухе или в сушильном шкафу. В связи с тем, что краска содержит в своем составе до 48% воды, которая практически вся испаряется, возникает численная

разница между расходом и укрывистостью.

Предлагаемый состав имеет более высокую жизнеспособность, меньший расход, чем известный состав, позволяет получать однородные равномерные по тону покрытия на поверхностях древесно-волокнистых плит, гофрированного картона, сухой гипсовой штукатурки, пеноасбестовермикулитовых плит и др.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Силикатная композиция для из-гОТОВлЕНия пОКРыТия | 1979 |

|

SU808456A1 |

| СОСТАВ ДЛЯ ПОКРЫТИЙ | 1991 |

|

RU2034006C1 |

| Силикатная композиция для изготовления покрытия | 1982 |

|

SU1077861A1 |

| КОМПОЗИЦИОННАЯ ОДНОУПАКОВОЧНАЯ СИЛИКАТНАЯ КРАСКА | 2016 |

|

RU2645502C2 |

| Способ получения лакокрасочного состава | 1988 |

|

SU1740393A1 |

| Силикатная краска | 1978 |

|

SU823402A1 |

| СИЛИКАТНАЯ КРАСКА | 2013 |

|

RU2540434C1 |

| ВЯЖУЩАЯ КОМПОЗИЦИЯ | 1993 |

|

RU2078782C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СТРОИТЕЛЬНОЙ СИЛИКАТНОЙ КРАСКИ | 1992 |

|

RU2034810C1 |

| КОМПОЗИЦИОННАЯ СИЛИКАТНАЯ КРАСКА | 1996 |

|

RU2160753C2 |

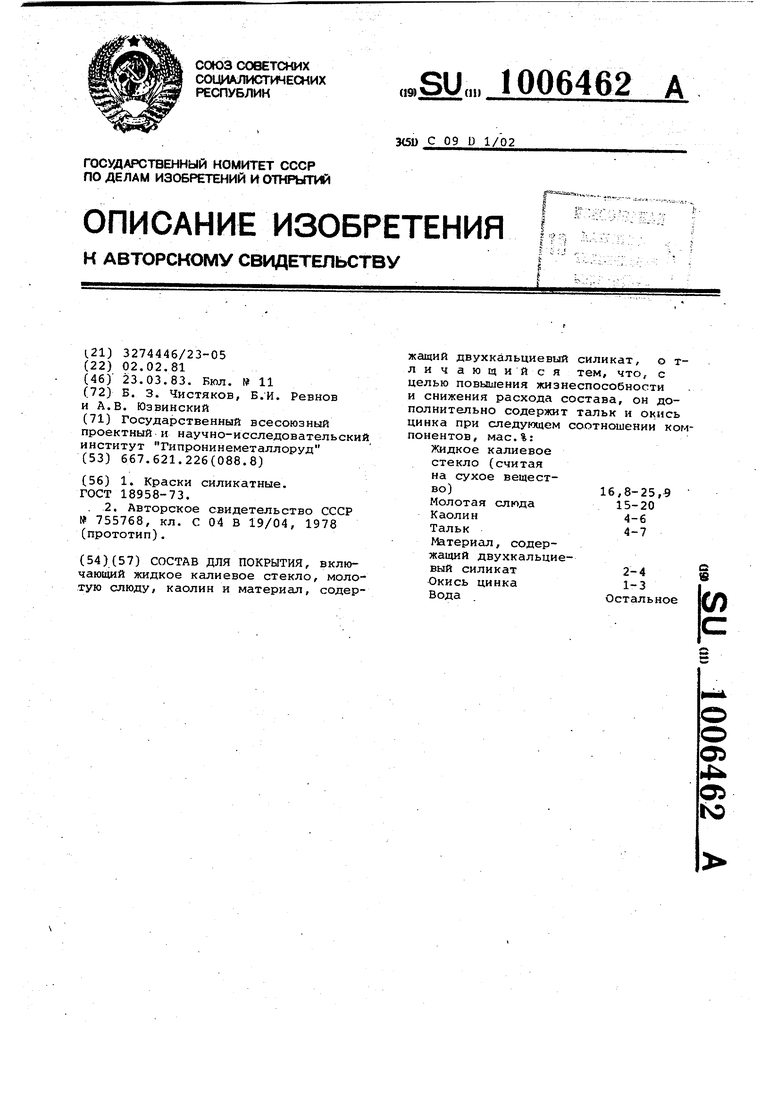

СОСТАВ ДЛЯ ПОКРЫТИЯ, включающий жидкое калиевое стекло, молотую слюду/ каолин и материал, содержащий двухкальциевый силикат, о тли чающийся тем, что, с целью повышения жизнеспособности и снижения расхода состава, он дополнительно содержит тальк и окись цинка при следующем соотношении компонентов, мас.%: Жидкое калиевое стекло (считая на сухое вещество)16,8-25,9 Молотая слюда 15-20 Каолин4-6 Тальк4-7 Штериал, содержащий двухкальциеО вый силикат 2-4 е Окись цинка1-3 W Вода . Остальное

4

Тальк

7

4

летворительные малярные качества

Низкая исходная вязкость, нетехнологична

Повышенная вязкость, неудовлетворительные малярные качества

Низкая исходная вязкость, нетехнологнчна Адгезия по силикатному кирпичу, по ГОСТ 15140-69 п. 2, баллыТвердость на приборе МЭ-3, 0,54-0,58 по ГОСТ 5233-67 Прочность на срез (по прибору Вика), кг/см Эластичность, Хрупкая, по ОСТ 10086-39 не эласМ.И. 37 тичная Водостойкость, по выдержке в горячей воде, через 2 ч Не мелее 4 ч Слабо ме 6 ч Разрыхля ЖизнеспособПродолжение табл. 2

ТаблицаЗ 0,55-0,59 0,53-0,56 рупкая, эластичная мелеет бо мелеет лыхляется

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Краски силикатные | |||

| Пурка | 1929 |

|

SU18958A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР № 755768, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-03-23—Публикация

1981-02-02—Подача