Изобретение относится к механообрабатывающему производству с применением вспомогательных технологических средств, в частности составов для доводки и притирки металлических поверхностей.

Извейтен доводочно-притирочный состав, содержащий в качестве активных веществ олеиновую и стеариновую кислоты, различные присадки 1 .

Однако указанный состав недостаточно эффективен по производительности и качеству обработанной поверхности при доводке легированных сталей.

Наиболее близкой по технической сущности и достигаемому э|)фекту к предлагаемой является доводочная паста, содержащая электрокорунд, минеральное масло и парафин 21 .

Известный состав также не обеспечивает высокой производительности и качества поверхности при доводке термообработанных легированных сталей .

Цель изобретения - повышение производительности процесса доводки и качества обрабатываемых поверхностей .

Поставленная цель достигается тем, что известная доводочная паста

содержащая злектрокорунд, минеральное масло и парафин, дополнительно содержит N ,о(.-метоксифенил-о -тиопиколинамид при следующем соотношении компонентов, вес.%: 5 Электрокорунд

35-45 25-30 Парафин М,-Метоксифенил-ol-тиопико1,0-5,0 лйнамид

0 Минеральное масло (типа ИС-12А)

Остальное

При изготовлении пасты указанное в рецептуре количество всех компо5 .нентов смешивают в емкости, нагревают до 70-80°С (при этих условиях парафин и производное тиопиколинамида расплавляются) и при непрерывном перемешивании смесь охлаждают до комнатной температуры.

Функциональная роль вводимой в состав пасты присадки - N,od-MeTOKсифенил-ос-тиопиколинамида сводится к проявлению ею поверхностно-актив5 ного действия в условиях механической обработки вследствие адсорбционного разупрочняющего эффекта. Это проявляется в интенсификации процесса до,водк и в снижении шероховатости поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Доводочная паста | 1980 |

|

SU922127A1 |

| Доводочная паста | 1981 |

|

SU975768A1 |

| Доводочно-притирочная паста "дизель-2" | 1975 |

|

SU583150A1 |

| ДОВОДОЧНО-ПРИТИРОЧНЫЙ КОНЦЕНТРАТ С МОДИФИЦИРУЮЩИМИ МИНЕРАЛЬНЫМИ НАПОЛНИТЕЛЯМИ | 2006 |

|

RU2309968C1 |

| Абразивная паста | 1986 |

|

SU1362738A1 |

| Смазочно-охлаждающая жидкость для обработки металлов резанием | 1981 |

|

SU968061A1 |

| ПАСТА ПОЛИРОВАЛЬНАЯ ЖИДКАЯ | 2005 |

|

RU2293097C1 |

| Доводочная паста | 1984 |

|

SU1237686A1 |

| Абразивная паста | 1982 |

|

SU1162846A1 |

| ДОВОДОЧНО-ПРИТИРОЧНАЯ ПАСТА | 2000 |

|

RU2167902C1 |

ДОВОДОЧНАЯ ПАСТА, содержащая электрокорунд, минеральное масло и парафин, отличающаяся тем, что, с целью повьвпения производительности обработки и качества обрабатываемых, поверхностей, она дополнительно содержит N,ос, -метоксифенил- ОС -тиопиколинамид при следующем соотношении компонентов, вес.%: 35-45 Электрокорунд Парафин 25-30 К,оС-Метокси фенил- at-тиопико1,0-5,0 линамид Минеральное Остальное масло

N ,сб-Мвтоксйфвния-об-тиопиколинамид

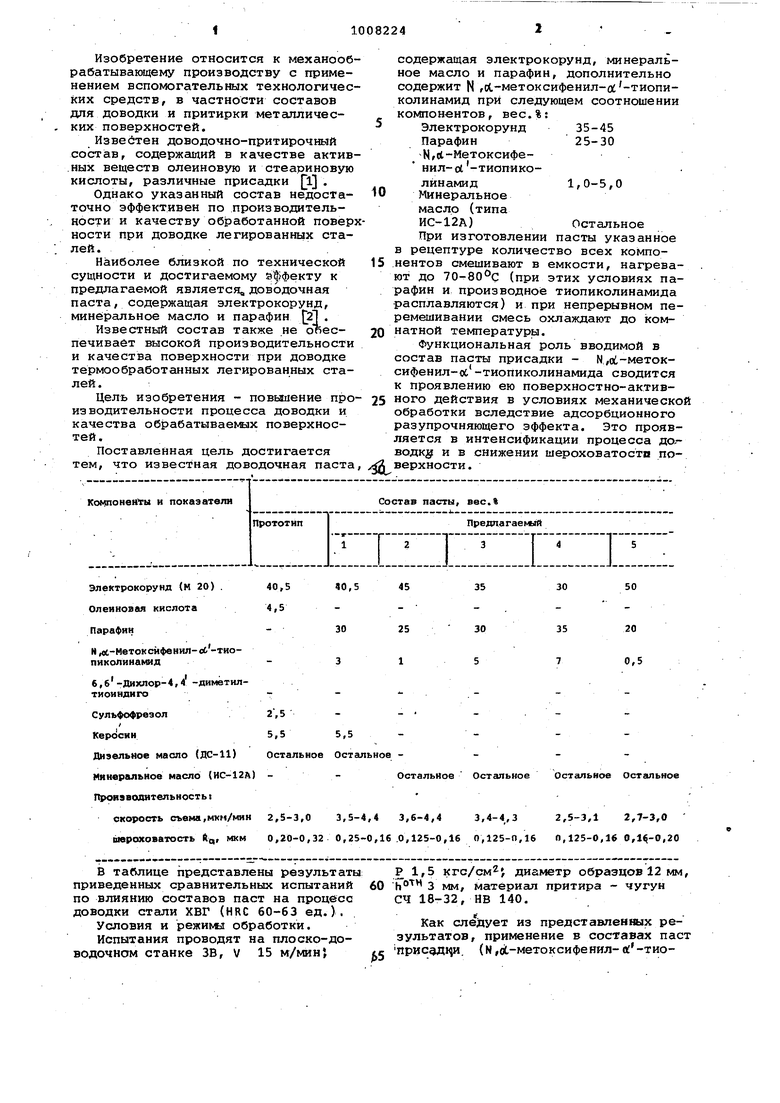

6,б-Дихлор-4,4 -яиметилтиоинднгоСульфофреэол / Керосин Днэельное масло (ДС-11) Остальное Остальное Минеральное масло (ИС-12А) Провэаопительность t скорость съема,мкм/мин 2,5-3,0 3,5-4,4 шерохоаатость Ид,, мкм 0,20-0,32 0,25-0,16

В таблице представлены результаты приведенных сравнительных испытаний по влиянию составов паст на процесс доводки стали ХВГ (HRC 60-63 ед.).

Условия и режи1«ы обработки.

Испытания проводят на плоско-доводочном станке 33, V 15 м/мин}

0,5

Р 1,5 Krc/CM J диаметр образцов 12 мм, 3 мм. Материал притира - чугун СЧ 18-32, НВ 140.

Как следует из представленных результатов, применение в составах паст Присад1 и. (N ,Л-метоксифенил- еС. -тиоОстальное Остальное Остальное Остальное 3,6-4,43,4-4,32,5-3,1 2,7-3,0 .0,125-0,16 0,125-0,16 0,125-0,16 0,,20 пиколинамид) позволяет значительно.. .иНтейсифицировать процесс доводки легированных сталей (к-примеру стали; ХВГ HRC 60-63 ед). в среднем до 1,5 |раз и снизить шероховатость поверхJHOCTH на 1 класс.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Доводочная паста для металлов и минералокерамики | 1975 |

|

SU525737A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ переработки хлопковой шелухи | 1975 |

|

SU614114A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1983-03-30—Публикация

1981-04-06—Подача