Изобретение относится к металлургии; в частйости к изысканию сталей для из- .гртовления высрконагруженных деталей, получаемых точной чистовой вырубкойпробивкой, например пластин приводных роликовых цепей для буровых установок.

Известна сталь ЗОХГСН2А l , предназначенная для изготовления высоконагруженных деталей следукяцего состава, вес.%:

Углерод0,27-0,34

Кремний0,90-1,20

Марганец,1,00-1,30

.Хром0,90-1,20

Никель1,4О-1,8О

ЖелезоОстальное

Однако твердость стали после отжига высока (до НВ255), что не позволяет применять ее для деталей, получаемых точной чистовой вырубкой-пробивкой. .

Наиболее близкой к предлагаемой по технической сущности и достигаемому эффекту является сталь 2О ХН 2j следующего .состава, вес.%:

Углерод0,17-0,23

Кремний0,17-0,37

Марганец .О,4О-О,7О

Хром0,45-0,75

Никель1,ОО-1,4О

ЖелезоОстальное

Недостаток известной стали состоит в высокой твердости после отжига, затрудняющей ее обработку методом чистовой вырубки-пробивки, и низкой прочности после термообработки.

Цель изобретения - снижение твердости стали после отжига и повышение ее прочности в термообработанном со- ; стоянии.

Поставленная цель достигается тем, что сталь, содержащая углерод, кремний, марганец, хром, никель и железо, дополнительно содержит ванадий и редкоземельные металлы при следующем соотношении компонентов, вес.%:

Углерод0,16-0,24

Кремний0,02-0,15

Марганец0,08-0,38

Хром1,00-2,00

Никель0,80-1,60

Ванадий0,01-0,10

Редкоземельные

металлы0,005-0,08

ЖелезоОстальное

В предлагаемой стали количество кремния и марганца меньще нижнего предела содержания этих компонентов у стали 20ХН, что обеспечивает значительное снижение ее твердости в отожженном состоянии вследствие уменьшения количества кремния и марганца, растворенных в феррите. Введениев.сталь ванадия в РЗМ снижает содержание в ней вредных примесей и улучшает структуру, что наряду с повышенным содержанием хрома обуславливает более высокую прочность стали после термообработки.

Вследствие того, что в ее редкоземельные металлы являются химическими аналогами, в сталь можновводить с одинаковым эффектом как любой отдельный редкоземельный металл, так и их смесь с обшим содержанием в пределах указан ных выше.

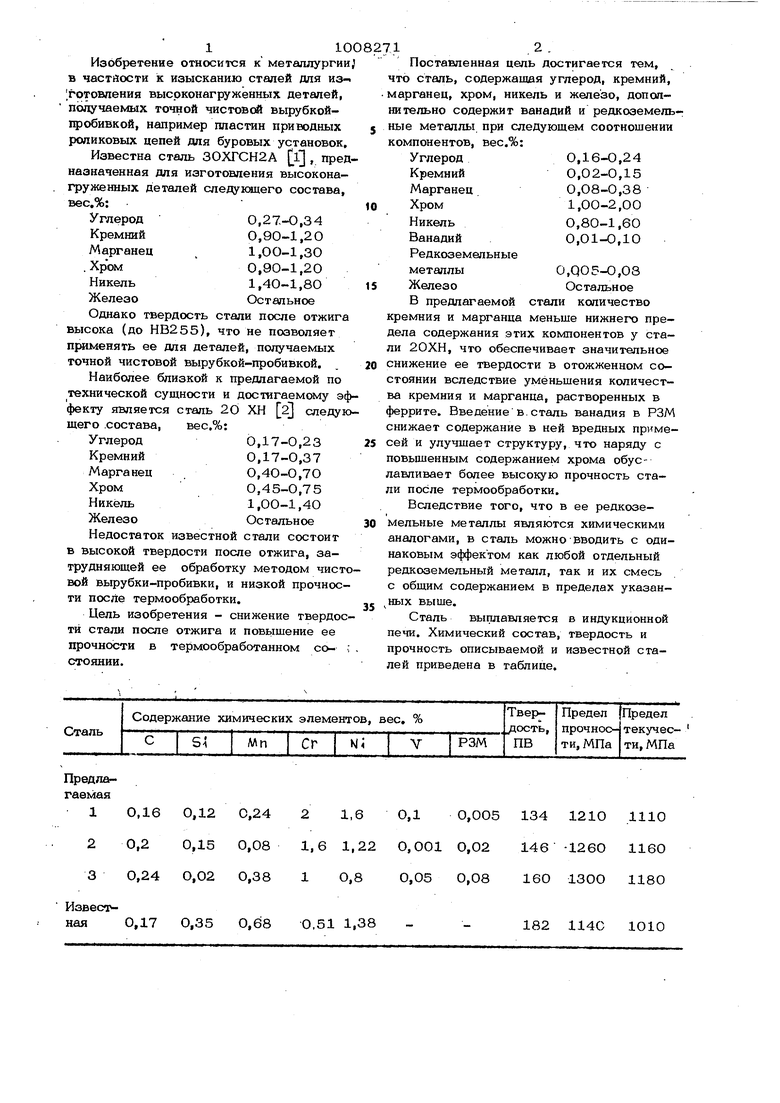

Сталь выплавляется в индукционной печи. Химический состав, твердость и прочность описываемой и известной сталей приведена в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1983 |

|

SU1106846A1 |

| Отливка из высокопрочной износостойкой стали и способы термической обработки отливки из высокопрочной износостойкой стали | 2020 |

|

RU2753397C1 |

| Сталь | 1980 |

|

SU931789A1 |

| СОРТОВОЙ ПРОКАТ КРУГЛЫЙ ДЛЯ ПРОИЗВОДСТВА ШАРОВЫХ ПАЛЬЦЕВ | 2008 |

|

RU2368672C1 |

| Способ производства холоднокатаного проката | 2024 |

|

RU2834541C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2365667C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2365666C1 |

| СПОСОБ ПРОИЗВОДСТВА КОНСТРУКЦИОННОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2018 |

|

RU2679675C1 |

| СТАЛЬ СПС-430 | 2010 |

|

RU2434071C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ИЗНОСОСТОЙКОЙ СТАЛИ | 1996 |

|

RU2105821C1 |

СТАЛЬ, содержащая углерод, кремний, м ганец, хром, никель, железо. отличающаяся тем, что, с целью снижения твердости после отжига и повышения прочности посте термообраборки, она дополнительно содержит ванадий и редкоземельные металлы при следующем соотношении компонентов, вес.%: 0,16-0,24 Углерод 0,02-0,15 Кремний О,08-О,38 Марганец 1,00-2,00 Хром 0,8О-1,6О Никель . О,01-0,1О Ванадий Редкоземельные 0,ОО5-О,08 металлы Остальное Железо

Предлагаемая10,16 0,12 0,24 2 1,6 20,2 0,15 0,08 1,6 1,22 30,24 О,02 0,38 1 О,8 Извест0.51 1,38 ная0,17 0,35 0,68 0,10,005 134 1210 1110 0,001 0,02 146-1260 1160 0,05 0,08 160 130О 1180 182 1140 1010 3 100 Твердость исследуемых сталей определяется по ГОСТ 9012-59 после отжига 68О С в течение полутора часов (режим отжига, принятый на металлургических . заводах для горячего проката из конст 5 рукононных сталей). Временное сопротивление разрыву и условный предел текучести определяются по ГОСТ 1497-71 ia образцах закаленных с 86О С в мае82714ле и отпущенных npi 4ОО С в течение часа. Использование предлагаемой стали для изготовления, например пластин, приводных роликовых цепей для буровых установок, позволит повысить производи;тедьность оборудования, стойкость ийструмента и получить экономический эффект в сумме 384 тыс. руб. в год.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Железобетонный фасонный камень для кладки стен | 1920 |

|

SU45A1 |

| Сталь легированная конструкционная | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Гуляев А | |||

| П | |||

| Металловедение, М., Металлургия, 1966, с | |||

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ ОСАДКИ ВАЛОВ ПАРОВЫХ ТУРБИН | 1917 |

|

SU283A1 |

Авторы

Даты

1983-03-30—Публикация

1981-11-09—Подача