Изобретение относится к черной металлургии, в частности к производству стали для железнодорожных рельсов.

Известны рельсовые перлитные стали [1], содержащие 0,71-0,82% C; 0,75-1,05% Mn; 0,25-0,45% Si; 0,05-0,15% V; не более 0,025% P; не более 0,030% S; не более 0,020% AI.

Существенным недостатком перлитных рельсовых сталей являются ограниченные их возможности в достижении твердости на рельсах более 400 HB при закалке в интервале температур перлитного превращения.

Известна также рельсовая сталь, выбранная в качестве прототипа, содержащая углерод, кремний, марганец, хром, ванадий, алюминий, азот и дополнительно содержащая один или несколько элементов, выбранных из группы, включающей РЗМ, цирконий, кальций и барий при следующем соотношении компонентов, вес.%: 0,32-0,42% C, 0,17-0,37% Si, 0,25-0,55% Mn, 1,8-2,4% Cr, 0,09-0,15% V, 0,02-0,06% AI, 0,02-0,04% N, один или несколько элементов, выбранных из группы, содержащей редкоземельные металлы 0,0005-0,1%; цирконий 0,005-0,1%; кальций 0,005-0,05%; барий 0,005-0,2%; железо остальное [2].

Существенными недостатками стали является неравномерная твердость металла по сечению рельса, а также недостаточный уровень пластичности и ударной вязкости.

Желаемым техническим результатом изобретения является достижение сбалансированного комплекса механических свойств стали и повышение эксплуатационной стойкости рельсов.

Для достижения этого сталь, содержащая углерод, кремний, марганец, хром, ванадий, алюминий, азот, молибден, никель, железо и один или несколько элементов, выбранных из группы, включающей РЗМ, цирконий, стронций, кальций, барий, дополнительно содержит бор и один из элементов, выбранных из группы, включающей ниобий и титан, при следующем соотношении компонентов, мас.%:

Один или несколько элементов, выбранных из группы, включающей РЗМ, цирконий, стронций, кальций, барий:

Один из элементов, выбранных из группы, включающей ниобий, титан:

при этом в качестве примесей сталь содержит серу не более 0,015, фосфор не более 0, 020, медь не более 0,20.

Заявляемый химический состав определен исходя из следующих условии.

Соотношение углерода 0,25-0,37% выбрано исходя из получения игольчатого бейнита по всему сечению рельса. При содержании менее 0,25% возрастает вероятность образования верхнего бейнита, характеризующегося низкой твердостью, пластичностью и ударной вязкостью. При содержании углерода более 0,37% возрастает вероятность образования мартенсита в подошве рельсов, характеризующегося высокой твердостью и хрупкостью.

Марганец, хром и молибден в выбранных соотношениях увеличивают устойчивость переохлажденного аустенита, обеспечивая получение нижнего бейнита, имеющего высокую прочность и вязкость.

При содержании марганца менее 1,29%, хрома менее 1,00% и молибдена менее 0,10% не обеспечивается требуемая для получения тонкодисперсной структуры бейнита степень устойчивости переохлажденного аустенита. При содержании марганца более 1,50%, хрома более 1,40% и молибдена более 0,20% возрастает вероятность образования мартенситной структуры, сообщающей рельсу повышенную твердость и хрупкость.

При выбранных концентрационных пределах углерода, марганца, хрома, молибдена содержание кремния в пределах 0,90-1,00% является наиболее оптимальным, оно повышает пределы текучести и прочности, увеличивает прокаливаемость стали. При снижении концентрации кремния менее 0,90% значительно снижаются данные характеристики. При содержании кремния в стали более 1,00% также возрастает вероятность образования твердой и хрупкой структурной составляющей - мартенсита.

Молибден в выбранных пределах увеличивает прокаливаемость, растворимость азота в железе, сопротивление отпуску. Увеличение его концентрации более 0,20% уменьшает предельную скорость охлаждения.

Ванадий связывает азот в прочные химические соединения (нитриды, карбонитриды), которые измельчают зерно аустенита, что обеспечивает повышение прочности (упрочнение дисперсными частицами). Однако без использования азота ванадий снижает вязкость и увеличивает хладноломкость бейнитной стали. Добавки ванадия, алюминия, азота обеспечивают высокую сопротивляемость хрупкому разрушению, повышают хладостойкость стали за счет измельчения зерна образующимися нитридами и карбонитридами. Исходя из этого, оптимальными значениями для ванадия являются его содержание более 0,08%. Верхний предел концентрации ванадия выбран исходя из экономических соображений. Концентрация азота менее 0,012% не обеспечивает требуемое карбонитридное упрочнение. При повышении азота более 0,020% возможны случаи возникновения пятнистой ликвации и «азотного кипения» (пузыри в стали).

Ограничение содержания алюминия до 0,005% обеспечивает отсутствие строчечных включений глинозема, что приводит к увеличению предела усталости, контактно-усталостной прочности рельсов.

Никель в пределах 0,01-0,30% положительно влияет на повышение пластичности и сопротивляемость хрупкому разрушению, увеличивает прокаливаемость стали. При меньшем содержании никеля эффективность его влияния на повышение пластичности заметно снижается, при содержании более 0,30% повышается устойчивость аустенита и кривая превращения сдвигается вправо, что может привести к образованию структуры мартенсита.

Стронций, цирконий, РЗМ, кальций и барий в заявляемых пределах вводятся для модифицирования неметаллических включений: исключается образование «опасных» включений глинозема, повышается чистота стали по оксидным и сульфидным включениям, обеспечивается образование глобулярных включений и исключается образование строчечных включений алюминатов. Это способствует улучшению пластичности и ударной вязкости стали. При меньшем содержании указанных элементов не обеспечивается в полной мере очищение стали от неметаллических включений. Присадки этих элементов сверх заданных пределов приводят к загрязнению металла сложными многофазными включениями, приводящими при эксплуатации рельсов к зарождению контактно-усталостных дефектов.

Ограничение содержания меди, серы и фосфора выбрано исходя из необходимости получения удовлетворительного качества поверхности готовых рельсов после прокатки и механических свойств стали. Наличие в стали серы и фосфора сверх заданных пределов приводит к повышению красно- и хладноломкости стали.

Введение бора в сталь в заявленных пределах предотвращает образование в стали структурно свободного феррита, что благоприятно сказывается на твердости и прочностных характеристиках рельсов. При большем содержании бора возрастает вероятность образования боридной эвтектики, отрицательно сказывающейся на свойствах стали. При содержании бора менее 0,0003% эффективность его влияния на структурообразование снижается.

Выбранное содержание ниобия и титана способствует измельчению зерна стали за счет образования устойчивых карбонитридов и нитридов, тем самым способствуя повышению прочностных и вязкостных свойств стали. При меньшем содержании указанных элементов измельчения зерна не достигается. При содержании ниобия более 0,05%, а титана более 0,02% доля азота в карбонитридной фазе уменьшается, а углерода возрастает. Это приводит к повышению прочности и снижению ударной вязкости стали.

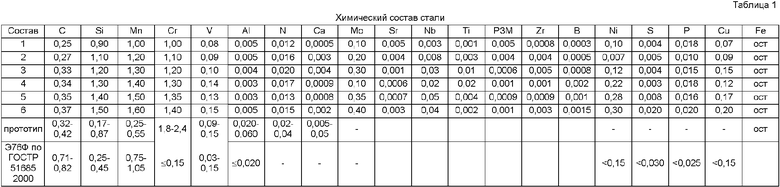

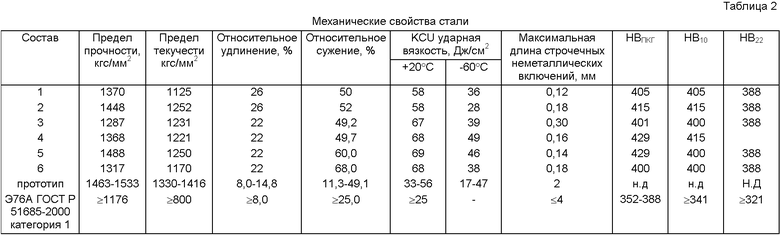

Серия опытных плавок была выплавлена в дуговых электросталеплавильных печах ДСП-100И7. Химический состав опытных плавок приведен в табл.1. После разливки стали на МНЛЗ осуществляли прокатку железнодорожных рельсов типа Р65. Результаты испытаний механических свойств (табл.2) показывают, что заявляемый химический состав рельсовой стали обеспечивает сбалансированный комплекс механических свойств и твердости стали, что, в свою очередь, увеличивает эксплуатационную стойкость железнодорожных рельсов.

Источники информации

1. ГОСТР 51685-2000 «Рельсы железнодорожные. Общие технические условия».

2. А.с. №603689, МПК5 C22C 38/24.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2365666C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2368694C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2005 |

|

RU2295587C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2397271C2 |

| Экономнолегированная хладостойкая высокопрочная сталь | 2020 |

|

RU2746599C1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ ДЛЯ УСТРОЙСТВ ХРАНЕНИЯ ОТРАБОТАВШИХ ЯДЕРНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2804233C1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ | 2017 |

|

RU2648426C1 |

| ВЫСОКОПРОЧНАЯ ИЗНОСОСТОЙКАЯ СТАЛЬ ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ МАШИН (ВАРИАНТЫ) | 2015 |

|

RU2606825C1 |

| СТАЛЬ | 1993 |

|

RU2038409C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2009 |

|

RU2410462C1 |

Изобретение относится к черной металлургии, в частности к производству стали для железнодорожных рельсов. Сталь содержит углерод, кремний, марганец, хром, ванадий, алюминий, азот, молибден, никель, бор, один из элементов, выбранных из группы, включающей ниобий и титан, один или несколько элементов, выбранных из группы, включающей РЗМ, цирконий, стронций, кальций и барий, железо и примеси, при следующем соотношении компонентов, мас.%: углерод 0,25-0,37, кремний от 0,90 до менее 1,0, марганец от более 1,29 до менее 1,50, хром 1,00-1,40, ванадий 0,08-0,15, алюминий не более 0,005, азот 0,012-0,020, молибден от 0,10 до менее 0,20, никель 0,01-0,30, бор 0,0003-0,002, один или несколько элементов, выбранных из группы, включающей РЗМ, цирконий, стронций, кальций и барий в количестве 0,0005-0,005 каждого, один из элементов, выбранных из группы, включающей ниобий и титан: ниобий 0,003-0,05, титан 0,001-0,02, железо и примеси остальное. В качестве примесей сталь содержит серу не более 0,015, фосфор не более 0,020, медь не более 0,20. Обеспечивается сбалансированный комплекс механических свойств стали и повышается эксплуатационная стойкость рельсов. 2 табл.

Рельсовая сталь, содержащая углерод, кремний, марганец, хром, ванадий, алюминий, азот, молибден, никель, один или несколько элементов, выбранных из группы, включающей РЗМ, цирконий, стронций, кальций и барий, железо и примеси, отличающаяся тем, что она дополнительно содержит бор и один из элементов, выбранных из группы, включающей ниобий и титан при следующем соотношении компонентов, мас.%:

один или несколько элементов, выбранных из группы, включающей РЗМ, цирконий, стронций, кальций, барий:

один из элементов, выбранных из группы, включающей ниобий и титан:

при этом в качестве примесей сталь содержит серу не более 0,015, фосфор не более 0,020, медь не более 0,20.

| RU 2005125282 A, 10.05.2007 | |||

| РЕЛЬСОВАЯ СТАЛЬ | 2003 |

|

RU2241779C1 |

| РЕЛЬСЫ ИЗ БЕЙНИТНОЙ СТАЛИ С ВЫСОКИМИ СОПРОТИВЛЕНИЕМ УСТАЛОСТНОМУ РАЗРУШЕНИЮ ПОВЕРХНОСТИ И ИЗНОСОСТОЙКОСТЬЮ | 1999 |

|

RU2194776C2 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Фрикционная прогрессивная передача | 1940 |

|

SU80110A1 |

Авторы

Даты

2009-08-27—Публикация

2008-01-09—Подача