О) СХ)

|

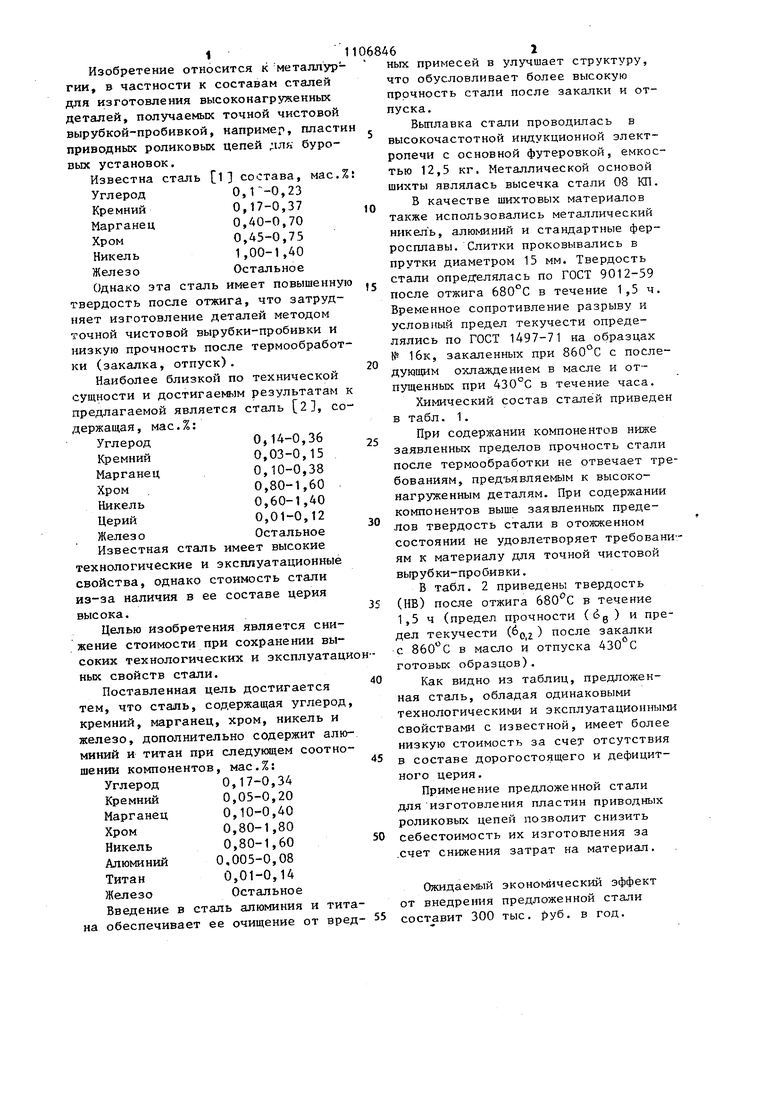

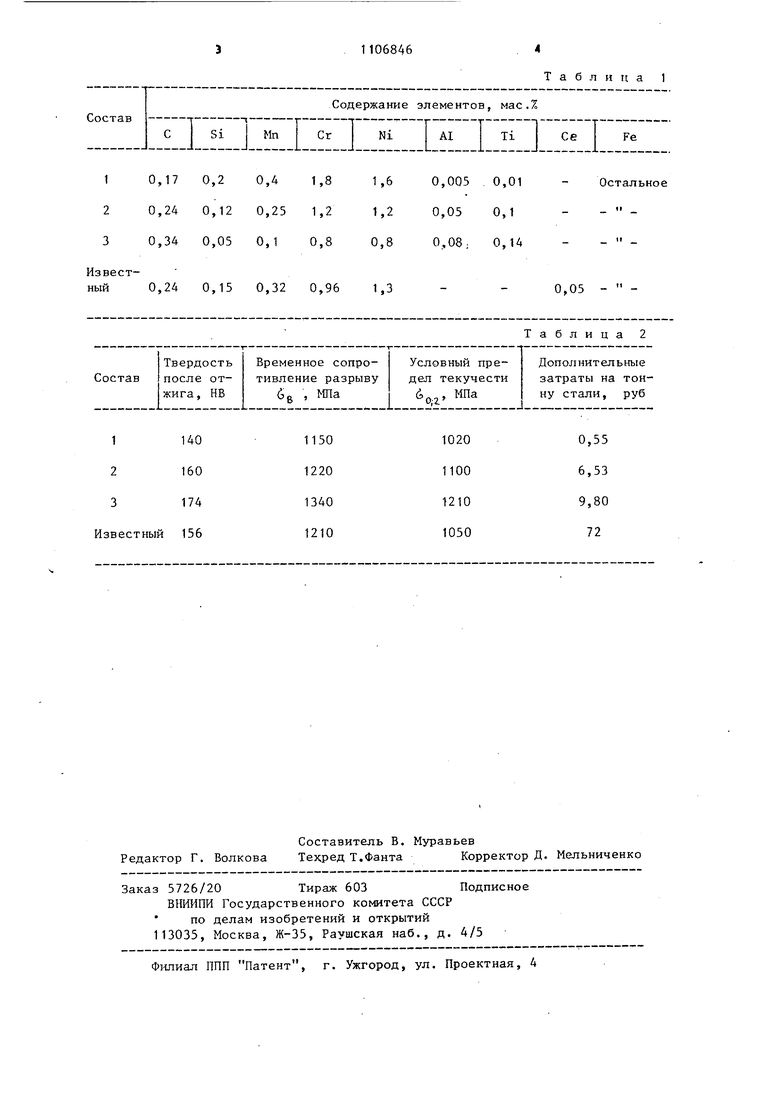

О5 Изобретение относится к металлур гии, в частности к составам сталей для изготовления высоконагруженных деталей, получаемых точной чистово вырубкой-пробивкой, например, плас приводных роликовых цепей длй буро вых установок. Известна сталь 1 состава, мас Углерод0,,23 Кремний 0,17-0,37 Марганец 0,40-0,70 Хром0,45-0,75 Никель1,00-1,40 ЖелезоОстальное Однако эта сталь имеет повышенн пгвердость после отжига, что затруд няет изготовление деталей методом точной чистовой вырубки-пробивки и низкую прочность после термообрабо ки (закалка, отпуск). Наиболее близкой по технической сущности и достигаемым результатам предлагаемой является сталь 2, с держащая , мае.%: Углерод0,14-0,36 Кремний0,03-0,15 Марганец0,10-0,38 Хром .0,80-1,60 Никель0,60-1,40 Церий0,01-0,12 ЖелезоОстальное Известная сталь имеет высокие технологические и эксплуатационные свойства, однако стоимость стали из-за наличия в ее составе церия высока. Целью изобретения является снижение стоимости при сохранении высоких технологических и зксплуатац ных свойств стали. Поставленная цель достигается тем, что сталь, содержащая углерод кремний, марганец, хром, никель и железо, дополнительно содержит алю миний и титан при следукяцем соотно шении компонентов, мас.%: Углерод 0,17-0,34 Кремний 0,05-0,20 Марганец 0,10-0,40 Хром 0,80-1,80 Никель 0,80-1,60 Алюминий 0,005-0,08 Титан 0,01-0,14 Железо Остальное Введение в сталь алюминия и тит на обеспечивает ее очищение от вре ных примесей в улучшает структуру, что обусловливает более высокую прочность стали после закалки и отпуска. Выплавка стали проводилась в высокочастотной индукционной электропечи с основной футеровкой, емкостью 12,5 кг. Металлической основой шихты являлась высечка стали 08 КП. В качестве шихтовых материалов также использовались металлический никель, алюминий и стандартные ферросплавы. Слитки проковывались в прутки диаметром 15 мм. Твердость стали опредгелялась по ГОСТ 9012-59 после отжига 680°С в течение 1,5 ч. Временное сопротивление разрыву и условмый предел текучести определялись по ГОСТ 1497-71 на образцах № 1бк, закаленных при 860°С с последующим охлаждением в масле и отпущенных при 430°С в течение часа. Химический состав сталей приведен в табл. 1. При содержании компонентов ниже заявленных пределов прочность стали после термообработки не отвечает требованиям, предъявляемым к высоконагруженным деталям. При содержании компонентов выше заявленных пределов твердость стали в отожженном состоянии не удовлетворяет требованиям к материалу для точной чистовой вьфубки-пробивки. В табл. 2 приведены твердость (ИВ) после отжига в течение 1,5 ч (предел прочности (dg ) и предел текучести (.) после закалки с 860 С в масло и отпуска 430 С готовых образцов). Как видно из таблиц, предложенная сталь, обладая одинаковыми технологическими и эксплуатационными свойствами с известной, имеет более низкую стоимость за счет отсутствия в составе дорогостоящего и дефицитного церия. Применение предложенной стали ля изготовления пластин приводных роликовых цепей позволит снизить себестоимость их изготовления за счет снижения затрат на материал. Ожидаемый эконом11ческий эффект т внедрения предложенной стали составит 300 тыс, руб. в год.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БЫСТРОРЕЖУЩЕЙ СТАЛИ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ВАЛКОВ | 2019 |

|

RU2750257C2 |

| Штамповая сталь | 1983 |

|

SU1110817A1 |

| ЛЕГИРОВАННАЯ КОНСТРУКЦИОННАЯ СТАЛЬ ПРЕИМУЩЕСТВЕННО ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ | 2007 |

|

RU2365664C1 |

| СТАЛЬ СПС-430 | 2010 |

|

RU2434071C2 |

| Сталь | 1980 |

|

SU931789A1 |

| СРЕДНЕУГЛЕРОДИСТАЯ ЛЕГИРОВАННАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 1995 |

|

RU2053309C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ С ВЫСОКОЙ ИЗНОСОСТОЙКОСТЬЮ | 2016 |

|

RU2625861C1 |

| Конструкционная сталь | 1982 |

|

SU1105513A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛОС ТОЛЩИНОЙ 4-10 ММ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2021 |

|

RU2778533C1 |

| Способ производства горячекатаной листовой конструкционной стали | 2021 |

|

RU2784908C1 |

СТАЛЬ, содержащая углерод, кремний, марганец, хром, никель и железо, отличающаяся тем, что, с целью снижения стоимости при сохранении технологических и эксплуатационных свойств, она дополнительно содержит алюминий и титан при следующем соотношении компонентов, мае.%: Углерод 0,17-0,34 Кремйий 0,05-0,20 Марганец 0,10-0,40 Хром 0,80-1,80 Никель 0,80-1,60 Алюминий 0,005-0,08 Титан 0,01-0,14 Железо Остальное (О

Таблица

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для промывания газов | 1922 |

|

SU20A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ очистки крови от билирубина | 1980 |

|

SU931189A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-08-07—Публикация

1983-03-09—Подача