2. Способ магнитно-импульсной сборки неразъемного соединения трубопроводов из разнородных материалов по П.1, заключающийся в обжиме магнитно-импульсным полем наружного трубопровода в кольцевые углубления на фланце внутреннего трубопровода,

отличающийся тем, что перед обжимом собираемп1е трубопроводы сжимают осевым усилием, а обжим осуществляют последовательно по участкам в направлении от конического торца фланца к уплотнительному элементу между трубопроводами..

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИТИНГ ОБЖИМНОЙ, СПОСОБ ЕГО МОНТАЖА И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2024 |

|

RU2831560C1 |

| Узел токоввода погружного электродвигателя | 1989 |

|

SU1744762A1 |

| ОБЖИМНОЙ ФИТИНГ | 2016 |

|

RU2711704C2 |

| ТЕПЛООБМЕННИК РАЗБОРНЫЙ | 2014 |

|

RU2557154C1 |

| УЗЕЛ ЦАНГОВОГО СОЕДИНЕНИЯ ШТУЦЕРНОГО МОДУЛЯ И ФОНТАННОЙ АРМАТУРЫ | 2019 |

|

RU2720146C1 |

| Быстроразъемное соединение с коническими фланцами | 1973 |

|

SU528422A1 |

| МЕХАНИЧЕСКОЕ СОЕДИНЕНИЕ ТРУБ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2020 |

|

RU2746756C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОИЗОЛИРУЮЩЕЙ ВСТАВКИ ДЛЯ ТРУБОПРОВОДА | 2009 |

|

RU2406911C1 |

| МЕХАНИЧЕСКОЕ СОЕДИНЕНИЕ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2020 |

|

RU2742671C1 |

| СПОСОБ РЕМОНТА ТРУБНЫХ ПУЧКОВ ТЕПЛООБМЕННЫХ АППАРАТОВ | 2008 |

|

RU2385790C2 |

1. Неразъемное соединение трубопроводов из разнородных материалов, содержащее фланец на конце одного.из трубопроводов, на наружной цилинJцpической-поверхности которого образованы кольцевые углубления, в которые обжата трубчатая часть охватывакедего трубопровода, от личаюме.е ся тем, что, с целью покушения герметиуности соединения, внешний торец фланца выполнен коническим, на конце охватывающего трубопровода изготовлен внутренний радиальный кольцевой выступ, а между последним и фланцем внутреннего трубопровода разменян уплотнительный элемент, образованный, например, вдавленным в трубопровод из более мягкохчэ материала кольцевым осевым выступом, изготовленным на трубопроводе из более прочного материала.

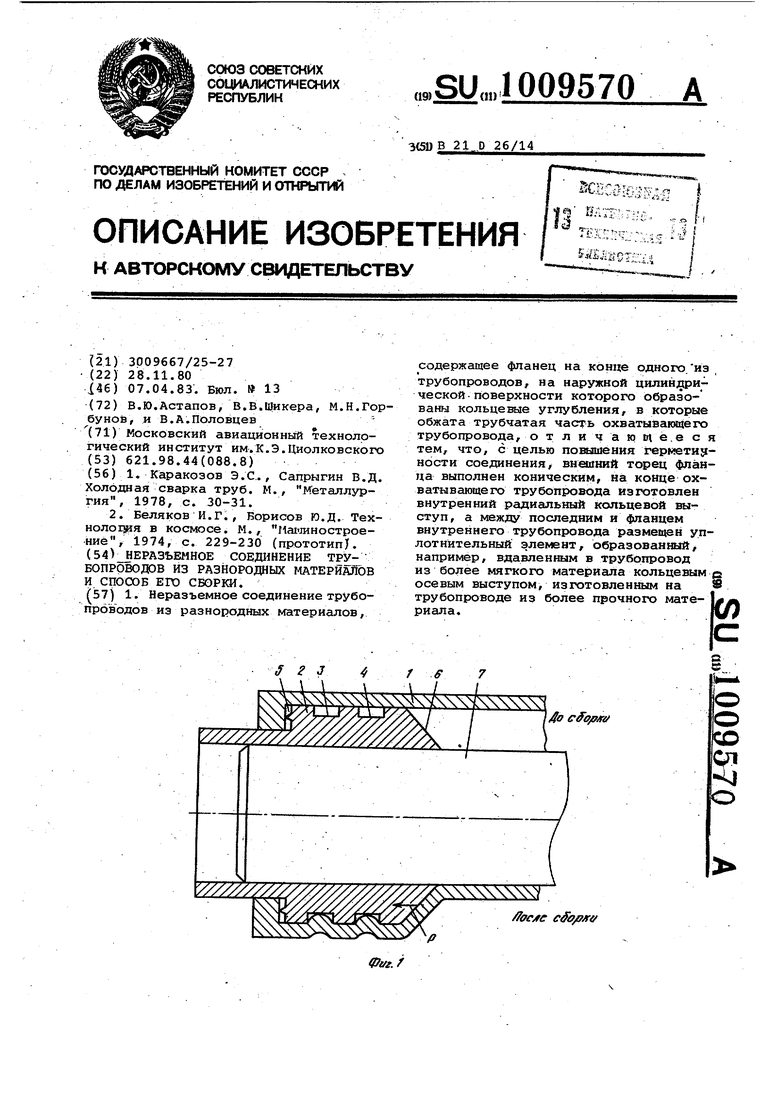

Изобретение относится к обработке металлов давлением и может найти применение при изготовлении биметаллических трубчатых соединений металлов, разнородных по своим свойствам, методом магнитно-импульсной обработки металлов. Известно соединение трубных за.готовок из разнородных металлов, когда в качестве опоры при изготовлении переходников используют более прочную охватываемую заготовку, например, из стали Н10Т или титана BTlOj , которая имеет кольцевые канавки и бурт, а охватывающая заготовка, н-апример, из сплавов ЛИГ или АМЦ, выполняется в форме колокола с двумя заходными конусами по наружному диаметру. Сборка соединяемых заготовок осуществляется их совместным деформированием обжимным конусным кольцом С 1 Д. Однако процесс низкопроизводителен, возрастает вес соединения из-за применения специального обжимного ко нусного кольца, кроме того, невозмож но осуществить сборку биметаллически трубных переходников из разнородных металлов непосредственно на изделиях выносной инструмент в этом случае по лучается очень тяжелым, громоздким. Наиболее близким к изобретению по технической сущности и достигаемым результатам является неразъемное сое динение трубоп 5оводов из разнородных материалов, содержащее фланец на кон це одного из трубопроводов, на наруж ной цилиндрической поверхности которого образованы кольцевые углубления в которые обжата трубчатая часть охватывающего трубопровода и способ его сборки, заключающийся в обжиме магнитно-импульсным полем наружного трубопровода в кольцевые углубления на фланце внутреннего трубопрово-г да C2J. Недостатками известного соединени являются увеличение веса соединения из-за наличия дополнительных газов, а также недостаточная герметичность соединения в условиях переменных наг рузок. Цель изобретения - повышение герметичности соединения. Поставленная цель достигается тем, что в неразъемном соединении трубопроводов из разнородных материалов, содержащем фланец на конце одного из трубопроводов, на наружной цилиндрической поверхности которого образованы кольцевые углубления, в которые обжата трубчатая часть охватывающего трубопровода, внешний торец фланца выполнен коническим, на конце охватывающегб трубопровода изготовлен внутренний радиальный кольцевой выступ, а между последним и фланцем внутреннего трубопровода размещен уплотнительный элемент, образованный, например, вдавленным в трубопровод из более мягкого материала кольцевым осевым выступом, изготовленным на трубопроводе из более прочного материала. В способе магнитно-импульсной сборки неразъемного соединения трубопроводов из разнородных материалов, заключающемся в обжиме магнитно-импульсным полем наружного трубопровода в кольцевые углубления на фланце внутреннего трубопровода, перед обжимом собираемые трубопроводы сжимают осевым усилием, а обжим осуществляют последовательно по участкам в направлении от конического торца фланца к уплотнительному элементу между трубопроводами. На фиг.1 изображено неразъемное соединение трубопроводов из разнородных материалов до сборки и после нее, на фиг.2 - последовательность магнитноимпульсной сборки предлагаемого соединения. Соединение состоит из двух труб 1 и 2, вставленных друг в друга и обжатых давлением магнитного поля. |На одной из труб 1, изготовленной из более t-лягкого материала, чем другая труба, кольцевой выступ направлен внутрь трубы, а,на трубе 2 образован фланец, фланец, образованный на трубе 2, устанавливаемой внутри соединения, имеет, сложную форму: На его поверхности, обращенной дальше от проходного отверстия трубы, выполняются две кольцевые канавки 3 и 4, на торце фланца, обращенном к продолжению трубы 2, образован уплотнительный элемент в виде осевого кольцевого треугольног остроконечного выступа 5, а на другом торце этого фланца выполняется коническая поверхность 6. Внутренни кольцевой радиальный выступ трубы 1 можно изготовить точением из толсто стенных трубчатых заготовок или что повысить коэффициент использования металла осадкой труб с дифференциро ванным нагревом с последующей механи ческой обработкой фланца трубы 2 или его калибровкой. Для выступа, образо ванного на трубе 1,. обычно после осадки и набора материала последующе доработки не требуется. После изготовления трубы вставляются друг в друга таким образом, чтобы одна из них, например труба 1, охватывала фланец, второй 2 и осевой выступ 5 последней контактировки с внутренним торцом кольцевого радиального выступ трубы. Внутрь соединения вставляется оправка 7, которая выполняет сразу две функции: предотвращает внутреннюю по верхность трубопровода 2 от искажения при сборке и служит элементом формообразования при обжатии средней части и конца трубы 1. После установки в положение сборк осуществляют обжатие наружной труйл, изготовленной из более мягкого для данной пары материала например АМЦХ, АМГ, Д1б и других металлов. При обжа тии необходимо использовать импульсный источник энергии, так как приложение статического давления в данном соединении не приведет к желаемому результату, а из импульсных источников здесь наиболее приемлема магнитно-импульсная обработка, позволяющгш локализовать значительные давления на небольшой зоне обрабатываемого участка, что нужно в случае деформирования толстостенных -наружных труб. В силу инерции, приобретенной охватывающей трубой 1 под действием давления импульсного магнитного поля, ее материал деформируется до соприкосновения с оправкой 7. При обжиме наружной -груба 1 по конической поверхности 6 внутренней трубы 2 возникают осевые силы , стремягаиеся сблизить торцы фланца и ,евого радиального выступа и вдавливающие уплотнительный элементв виде треугольного кольцевого выступа на. фланце трубы из более прочного ма ериала в торец выступа (фланца) наружной трубы из мягкого материала 1. Одновременно металл нар жной трубы 1 завальцовывается в кольцевые канавки 3 и 4, образованные на фйанц е трубы 2. Соединение только с вдавлен ным кольцевым выступом само может обеспечивать герметичность до нескольких десятков сотен атмосфер. Если необходимо соединить материалы однородные или с близкими по своим прочностным характеристикам данные то в качестве кольцевого выступа можно использовать специальную кольцевую деталь, имеющую в сечении ромба с большой диагональю вдоль оси вращения и изготовленную из более прочного, чем соединяегФле трубы, металла, например пружинной стали. В этом случае металл кольца внедрится в оба торца и высокая герметичность также будет обеспечена. Однако осевого усилия, которое развивается при обжатии наружной трубы по конической части фланца не всегда хватает для достаточного внедрения кольцевого выступа, поэтому возникает необходимость увеличить его. Этого можно добиться, если в процессе обжима наружной трубы импульсным магнитным полем фланцы сжимать осевым усилием.. Трубу с кольцевым осевым выступом 1 вставляют в трубу с фланцем 2 до соприкосновения по всему кольцу. При изготовлении фланца внутренней трубы 1 коническую часть выпо:г1няют так, чтобы на торце осталась часть поверхности а, перпендилулярнвй оси вращения заготовки. Для сжатия осевым усилием можно применять устройство,., состоящее из оправки 7 с кольцевым выступом в середине, диаметр которого на (0,8-1,0) 10 м больше диаметра оправки и резьбой на конце улора 8 и гайки 9. Оправка 7 устанавливается внутрь трубопровода 1 до упора своим выступом в поверхность а фланца. Упор 8 устанавливается до прилегания к торцу фланца трубопровода 2. Наворачиванием гайки 9 обеспечивается сжатие деталей 1 и 2 силами Q и внедрение кольцевого выступа в ме- талл фланца охватывающего трубопровода. . В том случае, когда соединяются детали с диаметром более 0,15 м, можно Осевое сжатие производить на : прессах, а гайкой фиксировать положение, так как усилие, создаваемое при наворачивании гайки, может оказаться недостаточно. После создания усилия, достаточного 1ща внедрения, ыступа,производится обжатие наруясной рубы в зоне 1 давлением импульсного агнитного поля,обеспечивающее фиксиование осевого усилия деформированием, о конической части фланца и формоизенением части охватывающего труборовода 2 в зоне И, завальцовывая асть трубы в выполненные на фланце

внутреннего трубопровода 1 кольцевые канавки.

После разборки устройства, создающего предварительное осевое сжатие неразъемное соединение трубопроводов из разнородных или однородных ме галлов предлагаемой конструкции и co6EiaHHoe предложенным способом готовб к эксплуатации.

На фиг.2 пунктиром показано положение трубы 2 после сборки.

Герметичность неразъемного соединения обеспечивается завальцовкой металла охватывающей трубы в кольцевые

8

Q

канавки, внедрением кольцевого выступа во фланец наружной трубы и поджимом выступа силой, возникающей при обжиге внешней трубы по конической части фланца внутренней трубы, а в процессе работы соединения производится самоуплотнение контактирующего с фланцем выступа за счет растягивающих трубопровод усилий.

Таким образом, предлагаемое неразъемное соединение позволит повысить герметичность по-сравнению с базовым объектом.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Каракозов Э.С., Сапрыгин В.Д | |||

| Холодная сварка труб | |||

| П., Металлургия, 1978, с | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Беляков И.Г., Борисов Ю.Д | |||

| Технолощя в космосе | |||

| М., Нахотностроениё, 1974, с | |||

| Приспособление для подачи воды в паровой котел | 1920 |

|

SU229A1 |

Авторы

Даты

1983-04-07—Публикация

1980-11-28—Подача