4 1 Изобретение относится к цветной металлургии, в частности к способам извлечения цветных металлов из шлаков шахтной свинцовой плавки. Известен способ переработки шлаков шахтной свинцовой плавки фьюмин гованием, заключающийся в том, что расплавленный шлак продувают углевоздушной смесью или смесью природн го газа с воздухом при 1200-1250°С 100-120 мин. При продувке шлака углевоздушной смесью извлечение цин ка в возгоны составляет 85-9 а свинца . При продувке шлака смесью природного гаЗа с воздухом извлечение цинка в возгоны составляет до 781, а свинца Гт 3 Однако известный способ характер зуется недостаточно высоким извлече нием свинца и цинка в возгоны, а также высоким расходом тонко измельченной угольной пыли или природ ного газа и большая продолжительность процесса переработки. Цель изобретения - повышение извлечения свинца и цинка в возгоны, снижение расхода угольной пыли или природного газа и интенсификация процесса. Поставленная цель достигается тем, что согласно способу переработ ки шлаков шахтной пыли свинцовой , плавки фьюмингоБЗНием расплавленный шлак продувают тонкодисперсным шламом производства карбида кремния с углевоздушной смесью при Ы (0,4-0,7): 0,8 или со смесью природного газа с воздухом при ci (2 ,5-3 ,7 ): 1 30-60 мин при 1300-1350 С. Расход тонкодисперсного шлама производства карбида кремния составляет 3(% от массы шлака. Тонкодисперсный шлам производства карбида кремния состоит из компо нентов,: SiC 60-80; Si. 5,6-Ut,5; SiOj 2,0-15,0; Fa 5,0-6,0; С i), 0-7 остальное , , , MgO. Введение его в углевоздушную смесь или смесь природного газа с воздухом при продувке шлакового расплава интенсифицирует процессы восстановления трудновосстановимь х: силикатов, ферритов свинца и цинка так как компоненты, входящие в сост шлама, являются более эффективными восстановителями по сравнению с угольной пылью или природным газом в отипшении пкисных и других соединений цветных металлов. Тонкодиспер 7 2 сный шлам производства карбида кремния образуется при производстве абразивных изделий и является отвальным продуктом производства карбида кремния. Частицы шлама имеют крупность 28 мкм и содержание этой фракции в порошке составляет 95 от всей массы шлама. Последнее обстоятельство исключает необходимость подготовки шлама и позволяет оперативно вводить его, например, с углевоздушной смесью в расплавленный шлак. Для восстановления окислов металлов и достижения рабочей температуры в шлаковый расплав подают углевоздушную смесь при отношении угольной пыли к воздуху о6(0,-0,7): 0,8 совместно с тонкодисперсным шламом производства карбида кремния, причем предпочтительной является углевоздушная смесь с oL 0,5:0,8. Нижний предел отношения угольной пыли к воздуху соответствует стехиометрически необходимому количеству восстанрвителя для восстановления Фкислов цинка и свинца, и кроме того, определяется тепловым балансом фьюминг-процесса и обеспечивает рабочую температуру 1300-1350°С в шлаковом расплаве, при его продувке. Ве.охний предел отношения угольной пыли к -воздуху обеспечивает оптимальные условия протекания реакций восстановления окислов свинца и цинка в шлаковом расплаве и позволяет поддерживать рабочую температуру в установке по мере окончания процесса продувки.. Дальнейшее увеличение расхода уголь.ной пыли нецелесообразно ввиду возможности получения возгонов с повышенным содержанием углерода, а также возрастания температуры в установке, что приводит к снижению срока службы футеровки. При d 0,5:0,8 . обеспечиваются оптимальные условия процесса фьюмингования шлакового расплава с получением возгонов высокого качества. Указанный расход дутья, равный 0,8, обеспечивает оптимальное окисление испаряемых металлов над шлаковым расплавом, которые уносятся с газами и подвергаются фильтрации. При восстановлении окислов металлов смесью природного газа с воздухом и тонкодисперсным шламом производства карбида кремния отношение природного газа к воздуху составляет

310

oi-(2,,7): 1,0. Верхний предел отношения обеспечивает оптимальный режим фьюмингования и получение кондиционных возгонов, а нижний предел обусловлен минимальным расходом природного газа, обеспечивающим рабочую температуру в установке и повышение степени извлечения свинца и цинка из соединений и окислов. Расход дутья обеспечивает окисление паров металлов, уносимых газами из установки.

Расход тонкодисперсного шлама производства карбида кремния составляет 3,0-6,0 от веса шлакового расплава и является оптимальным при продувке как с углевоздушной смесью, так и со смесью природного гйза с воздухом. Более высокий расход тонкодисперсного шлама производства карбида кремния выше 6 нецелесообразен ввиду увеличения вязкости шлака, что приводит к снижению скорости отгонки цинка и свинца. При более низком расходе шлама (менее 3 )потери цинка и свинца с отвальным шлаком возрастают из-за неполноты протекания реакций восстановления.

П р и м е р 1 . Шлак шахтной евин цовой плавки в количестве 100 г, состава,: РЪ 1,8; Zn 11.,2; SiO.g 2i, CaO 16,0 FeO 29,0 загружают в алундовый тигель, помещают в лабораторную шахтную электропечь и при 1200 С доводят до расплавления . После расплавления шлак продувают углевоздушной смесью при ot 0,5iO,8 совместно с тонкодисперсным шламом производства карбида кремния, расход которого сос

l4

тавляет У% от веса шлака. Расплав продувают при 30 мин. Шлам производства карбида кремния содержит в своем составеД: SiC 78,5i Si 5,0; Si02 Т,8; Fe 5,i; С 6,2, ос- тельное - , А1„0, , MgO, . Выход отвального шлака от веса исходного составляет 95,8, а содержание в нем цинка 0,76, свинц - 0,02.

Извлечение цинка составляет 93,5% свинца - 97,7

П р и м е р 2. Шлак шахтной свинцовой плавки в количестве 100 г, составаД: РЬ 1,8; Zn 11,2; Si02 2,0; CaO 1б,0; FeO 29,0 помещают в алундовый тигель и доводят до расплавления при 1200°С в шахтной электропечи после чего продувают смесь природного газа с воздухом при о 2,5:1,0 совместно с тонкодисперсным шламом производства карбида кремния, расход которого составляет 3 от веса шлака. Шлам производства карбида кремния содержит,: SlC 78,5, Si 5,0; Si02l,8; Fe 5,1; С 6,2, остальное - ,, AlgOj, Cr OijOMgO. Шлак в тигле продувают при 1300°C 30 мин. После продувки получен отвальный шлак, выход которого составляет от веса исходного шлака. Отвальный шлак содержит,%: цинк 0,71j свинец 0,05. Извлечение цинка составляет 93,5%, свинца - 97,6,

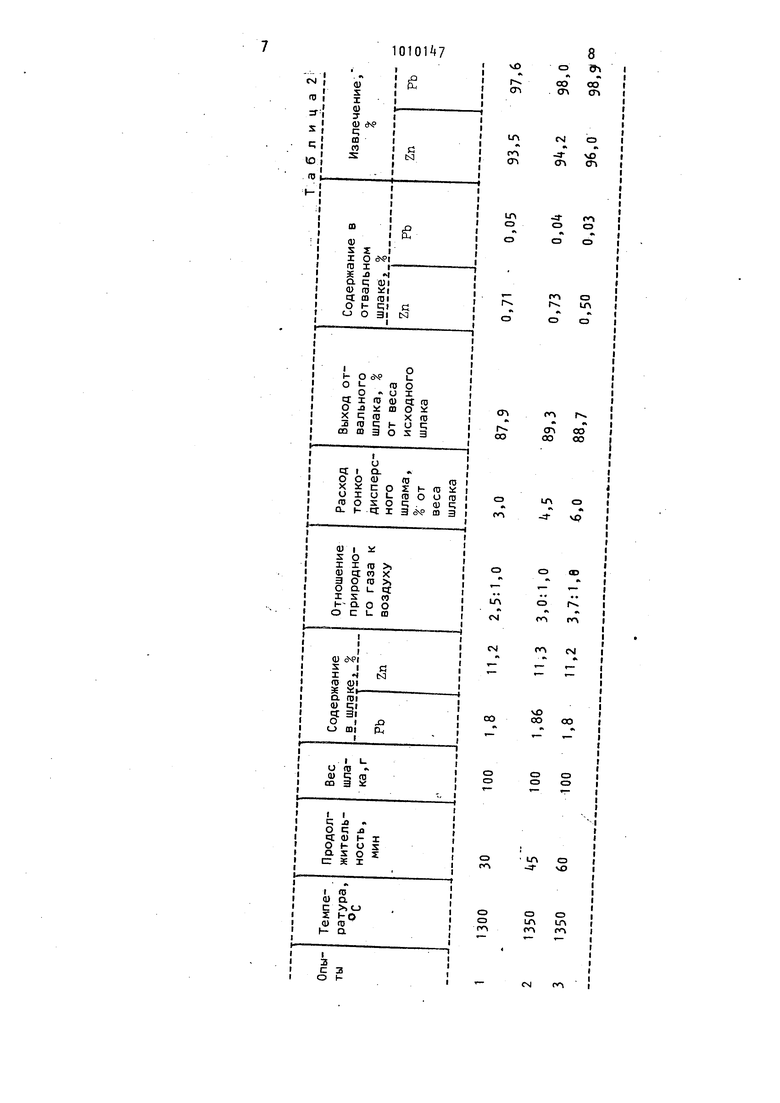

В табл. 1 представлены результаты применения предлагаемого способа для переработки шлаков свинцовой плавки при использовании углевоздушной смеси. В табл. 2 - то же, при использовании природного газа.

en

CO .-

r Г-.

r

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНО-СВИНЦОВО-ЦИНКОВЫХ МАТЕРИАЛОВ | 2012 |

|

RU2520292C1 |

| Способ фьюмингования металлсодержащих шлаков | 1991 |

|

SU1809838A3 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДНЫХ ЦИНКОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2008 |

|

RU2364640C1 |

| Способ обеднения расплава шлака, содержащего железо и цветные металлы | 2022 |

|

RU2783094C1 |

| БОТКИ КОНВЕРТОРНЫХ ШЛАКОВ | 1967 |

|

SU203237A1 |

| Способ шахтной восстановительной плавки свинцового агломерата | 1980 |

|

SU910818A1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЕЦСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2007 |

|

RU2359045C2 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЦОВО-ЦИНКОВЫХ ОТХОДОВ, СОДЕРЖАЩИХ ОЛОВО И МЕДЬ | 1997 |

|

RU2130501C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВИНЦА ИЗ СУЛЬФИДА СВИНЦА | 1996 |

|

RU2118666C1 |

| Способ фьюмингования цинксвинецсодержащих шлаков | 1989 |

|

SU1705379A1 |

(П

CO

CVl

r

о (П

en oo

LTi

lA

СЭ

-a-4VD

t)

LA

LA СЭ

#k

1r

OO о

oo о r о

00

Ч

СЭ

-ijLA

t о

C3

rr

чО OO

vO 00

oo

CO

о

о

о

о

СЭ

C3

lA

LA

о vO

-Э-dC5О

LA

СЭLA

8

vO

оо ол

to сг

r-

CTi

см

СП

CTl

о

ил о

m

о tr

гCPl

fr

со

СП

оо

00

ил CD

vvА

vp

о оэ

о 1 с г

р см

ем

чО

со

оо оо

сэ о

о о о

о

ил

сз

чО

о ил

о ил rf пл

9 , .lOlOl 10

Использование предлагаемого спосов частности сократить время операции

ба переработки шлаков обеспечиваетпродувки шлаковой ванны в 4 раза;

по сравнению с известным способомснизить расход дефицитной угольной

следующие преимущества. возможностьпыли или природного газа, расходуемых

значительного увеличения степениg Для восстановления окислов металлов

извлечения свинца и цинка, что осо-в расплаве за счет эффективного

бенно важно при комплексной перера-использования отходов и полупроботке сырья вцветной металлургии;дуктов других отраслей промышленинтенсифицировать фьюминг-процесс,ности.

Авторы

Даты

1983-04-07—Публикация

1981-07-16—Подача