Способ относится к цветной металлургии, в частности к способам извлечения свинца из тонких пылей, кеков и съемов, содержащих цинк, олово и медь.

Известен способ переработки отходов свинца, содержащих цинк, олово и медь, путем добавления их к шихте агломерации на свинцовых заводах [1].

По этому способу вновь получается большое количество пыли, а извлечение свинца не более 20%, остальные металлы теряются.

Известен процесс Cardiff извлечения Zn и Pb из пылей электродуговых печей при производстве стали.

Содержание Zn в их составе 12-30%, а свинца 3-6%. Пыль обрабатывают горячим раствором NaOH высокой концентрации, в результате чего в раствор переходят Zn, Pb и ряд примесей. После цементации свинца цинковой пылью получают очищенный цинковый раствор, который направляют на элеткролиз, и осадок, содержащий до 75% Pb.

При высоком содержании железа в исходной пыли проводят предварительный низкотемпературный восстановительный обжиг.

Процесс Cardiff пригоден для извлечения Zn и Pb из окисленных отходов производства меди, латуни, процессов гальваники [2].

Недостатками такого способа являются: многоступенчатость процесса, необходимость гидрометаллургической переработки всей пыли, получение только цинка в конечный продукт, получение свинца в виде влажного кека.

Электролитическое получение цинка очень сложное, экологически небезопасное (применение кислот, щелочей, наличие вторичных шламов).

Известен способ извлечения металлов из пылей, образующихся при агломерации свинцовоцинковых концентратов, или из шламов, образующихся при сернокислотном выщелачивании этих пылей [3]. Пыли, содержащие в %: Pb 55-56, Cd 1-5, Zn 1-6, или шламы, содержащие: Pb 59-69, Cd 5-30, Zт 0,5-3 смешивают с углеродсодержащим восстановителем (коксиком) в количестве 4,5-15 вес.ч. и флюсом, содержащим Na2CO3 в количестве 10,5 - 40,5 вес.ч. К шихте добавляют воду до влажности 3-14%, после чего шихту плавят в пламенной печи при 1100-1300oC, после завершения плавки Pb отделяют от шлака, а Zn извлекают из образующихся при плавке пылей.

Указанный способ имеет следующие недостатки: высокая температура плавки до 1300oC обуславливает большое количество возгонов, в которые уходит кроме Cd и Zn большое количество Pb. При плавке получается много шлаков, куда уходит вся сода, часть цинка и свинца, получается только один готовый продукт.

Наиболее близким по технической сущности и достигаемому результату является способ переработки окисных свинцовых пылей медеплавильных заводов [4]. Окисные пыли обезмеживания шлаков взвешенной плавкой и конвертирования Fe-Cu-Pb сплавов, содержащие окислы Pb, Zn, Cu, смешивают с технологическими добавками и гранулируют. В качестве добавок используют Na2CO3, коксик и воду, или Na2CO3, коксик, воду и гранулированный обезмеженный шлак, или Na2CO3, коксик, воду, песок и известняк.

В любом случае содержание добавок в шихте составляет (в %): Na2CO3 1-5, коксик 4-8, обезмеженный шлак 10-25. Подготовленную шихту восстанавливают в электродуговой печи. Если обезмеженный шлак не входит в состав исходной шихты, то его добавляют в ходе плавки, так как его добавка способствует более полному переходу Zn в шлак при электроплавке.

Температура металла в процессе восстановления поддерживают на уровне 900-1000oC, а шлака 1150-1200oC.

Плавку ведут таким образом, чтобы содержание Zn в шлаке составляло 10-25%.

Полученный шлак далее перерабатывают в вельц печи, а образующиеся пыли улавливают и смешивают с исходной шихтой.

В приведенном примере показано, что в результате переработки пылей, обезмеживания шлака, содержащих (в %): Pb 60, Zn 15, Cu 1,5, пылей конвертирования Fe-Cu-Pb сплавов, содержащих (в %): Pb 80, Zn 4, Cu 3, получен черновой свинец, содержащий (в %): Pb 95, Cu 3,4, и шлак, содержащий в %: Pb 5, Zn 21. Извлечение цинка в шлак составило 97% от его содержания в шихте.

Основным недостатком способа является:

- многостадийность (гранулирование, плавка, вельцевание шлака, улавливание пыли и возврат в исходную шихту);

- получение чернового свинца и полупродукта - шлака с содержанием цинка 10-25%;

- большое количество пыли;

- низкое суммарное извлечение свинца и цинка - не более 77-92.

Технической задачей предлагаемого способа является комплексная переработка отходов с переводом свинца, олова и меди в сплав, а цинка в возгоны и повышение общего извлечения металлов.

Поставленная задача достигается тем, что в способе переработки свинцово-цинковых отходов, содержащих олово и медь, включающем загрузку и плавление исходного материала с углеродистым восстановителем в присутствии солей щелочных и щелочноземельных металлов, согласно изобретению сухую смесь отходов с восстановителем загружают в расплав карбонатов; выдерживают при температуре 880 - 1160oC в течение 2-4 часов, извлекают свинцовой сплав, а возгоны цинка охлаждают и улавливают, при этом соотношение массы углерода восстановителя и суммы основных металлов в отходах поддерживают, равным (0,3-0,6): 1, а соотношение массы карбонатного расплава к массе загружаемых отходов, равным (7,5-20,0):1.

Смесь отходов и восстановителя или каждый в отдельности загружается в расплав карбонатов щелочных металлов или их смесей с карбонатами щелочноземельных металлов при температуре 880-1160oC, выдерживает в течение 2-4 часов, извлекают полученный свинцовый сплав, а получающиеся возгоны цинка охлаждают и улавливают, например в коттрелях или рукавных фильтрах. При загрузке сырья и восстановителя должно выдерживаться соотношение массы углерода в восстановителе к суммарной массе основных цветных металлов (Pb, Zn, Sb, Sn, Cu) не менее 0,3:1, но не более 0,6:1, а соотношение массы карбонатного расплава к массе загружаемой пыли как (7,5 - 21):1. При соотношении массы углерода восстановителя к сумме основных металлов в отходах менее 7,5 : 1 возникает переохлаждение и загустевание расплава, требуется дополнительный нагрев, а при превышении соотношения 20,0:1 производительность печи снижается из-за малой загрузки сырья и излишних потерь от улетучивания солей.

Для повышения качества цинковой пыли за счет снижения содержания в ней свинца и олова время выдержки смеси сырья и восстановителя должно быть не менее 3-х часов или нужно вести непрерывный процесс.

Для достижения максимального извлечения металлов в свинцовый сплав содержание углерода в смеси должно составлять не менее 0,4 и не более 0,6 от суммы основных металлов в пыли и других отходах.

В целях максимального извлечения цинка в возгоны, а олова в свинцовый сплав температуры расплава необходимо поддерживать в интервале 1100-1160oC, а время выдержки не менее 3-х часов.

Полученный свинцовый сплав, имеющий повышенное содержание сурьмы, меди и олова, подвергают ликвации, для чего вылитый из печи сплав при температуре 850-900oC выливают в изложницу, и медленно охлаждая до температуры 380-400oC, непрерывно снимают всплывающие шликеры, до снижения содержания сурьмы и меди в черновом свинце до 2-3,5%, а олова до 0,4-0,6%.

Отходящие газы из печи охлаждают до температуры 50-60oC, улавливают цинковую пыль в коттрелях или рукавных фильтрах, которая осаждается почти на 90% в последних. Охлаждение газов должно быть достаточно быстрым и газы нельзя разбавлять воздухом, так как содержащийся в них металлический цинк получается мелкодисперсным и склонным к возгоранию.

Пример 1. В печь Таммана установили тигель из окиси бериллия ⊘ 55 мм и высотой 85 мм (внутр. ), загрузили 100 г Na2CO3 и 40 г K2CO3 технической чистоты, нагрели до 1000oC, загрузили 30,7 г сплава CCy2 (Pb+2% Sb) и затем загрузили порциями по 10 г в 4 приема 40 г сухого кека и 5 г древесного угля крупностью 3 мм.

Расплав выдержали в течение 1 часа 15 мин, одновременно улавливая возгоны с окисью цинка, улетающего из расплава.

По окончании опыта сплав металлов и расплав соли вылили в графитовую изложницу, остудили, свинцовый сплав и соли отделили, взвесили и проанализировали сплав свинца, плав солей и возгоны.

В результате плавки получили прирост металла 3,8 г, плав солей 67,2 г, возгонов 6,1 г.

Состав металла в вес.%: Pb 87,3, Sb 1,83, Sn 0,47, Cu 1,99, Zn 0,065, Cd 0,001, Bi 0,047, Fe 0,07.

Состав плава в вес.%: Pb 0,11, Sb 0,024, Cu 0,065, Zn 0,044, Cd 0,001, Bi 0,0026, Fe 0,32; возгоны (в вес.%): Pb 3,46, Zn 67,2, Cd 0,072, Sn 1,0.

Состав загруженного кека был следующим (в вес.%): Pb 41, Sb 0,51, Sn 0,15, Zn 20, Fe 0,14, Ca 0,90, Bi 0,38.

Общее извлечение металлов в сплав и возгоны составило 39,2%.

Пример 2. В тигель из окиси бериллия загрузили 150 г смеси Na2CO3 и K2CO3, проплавили, нагрели до 980oC, загрузили 46,6 г сплава свинца с 2% сурьмы, загрузили 50 г пыли и 10 г древесного угля. Загрузку произвели в 4 приема, порциями по 12,5 г единовременно с перерывами между загрузкой 12-15 мин. Общее время выдержки составило 1 час. Затем содержимое тигля вылили в графитовую изложницу, охладили и взвесили.

Состав загруженной пыли (в вес.%): Pb 24,86, Sb 0,25, Sn 0,15, Cu 0,77, Zn 15,88, Bi 0,38.

Получено привеса свинцового сплава 13,0 г, возгонов 15,93, плава солей 141,1 г.

Состав металла (в вес.%): Pb 97,35, Sb 1,52, Sn 0,66, Cu 0,41, Zn 0,013, Fe 0,047.

Состав плава солей (в вес. %) Pb 1,22, Sb 0,18, Sn 0,61, Cu 0,18, Zn 1,98, Bi 0,033. Возгоны не анализировались. Извлечение основных металлов (Pb, Sb, Sn, Cu) составило 98,1% от загруженного, т.е. металлы практически полностью восстановились.

Пример 3. В тигель из окиси бериллия ⊘ 80 мм и высотой 150 мм загрузили навеску из смеси Na2CO3 и K2CO3 в соотношении 3:1 и весом 360 г.

Установили в печь и расплавили соли, затем в течение 8 часов порциями по 45-50 г загружали смесь пыли и древесного угля крупностью 3 мм.

Всего загружено 1500 г пыли и 253 г древесного угля. Получено сплава свинца 591 г, возгонов 340,9 г, плава солей 275,6 г.

Состав полученного металла (в вес.%): Pb 90,83, Sb 1,61, Sn 5,40, Cu 1,35, Zn 0,81, Cd 2,4 •10-3.

Состав плава солей (в вес.%): Pb 1,47, Sb 0,055, Sn 0,62, Cu 0,17, Zn 3,16.

Состав возгонов (в вес.%): Pb 11,48, Sn 2,39, Zn 49,3.

Состав загруженной пыли (в вес.%): Pb 30,76, Sb 0,32, Sn 7,39, Cu 1,89, Zn 21,84, Bi 0,23.

Извлечение всех металлов в сплав и возгоны составило 94,9%.

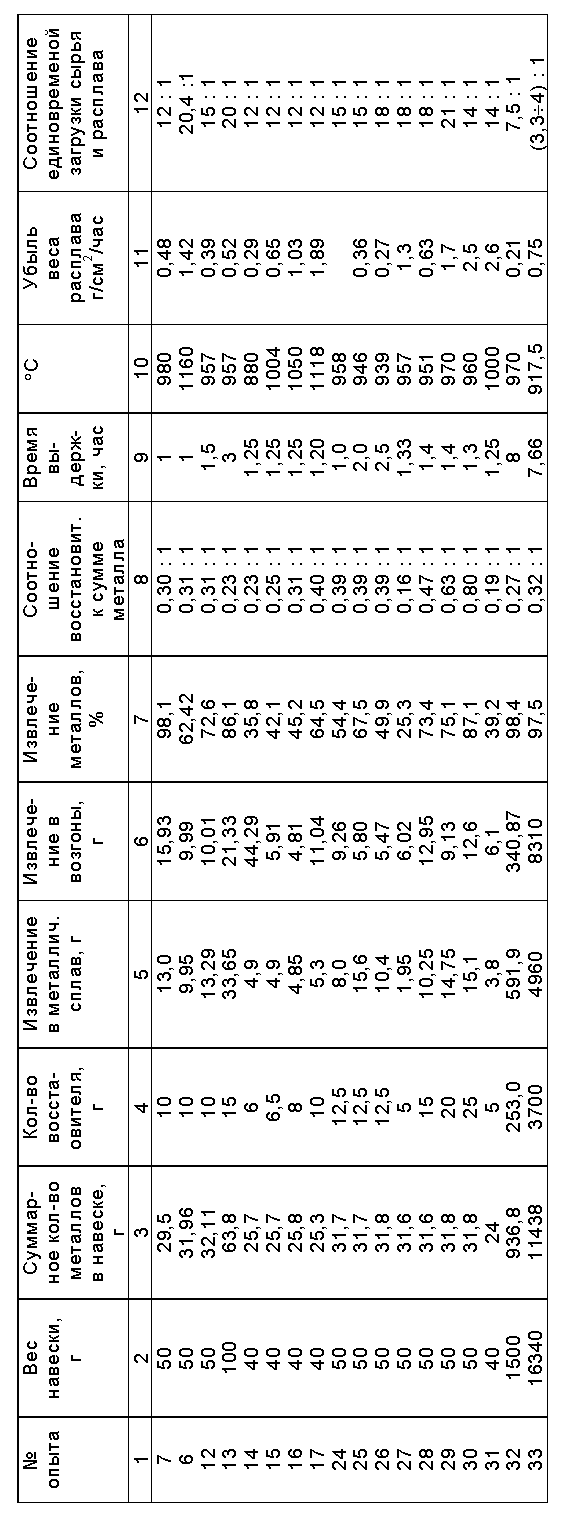

Пример 4. Результаты основных опытов представлены в табл. 1.

При проведении опытов исследовалось восстановление Pb, Sb, Sn, Cu в зависимости от температуры процесса (N 6, 7, 12, 14, 17, 24), от времени выдержки при близких температурах (7, 12, 13, 24, 25, 26, 32), количества восстановителя при близких температурах и времени выдержки (12, 24, 27, 28, 29, 30, 32). Определялись также потери солей от этих же факторов.

Восстановление металлов из пылей ниже 880oC невыгодно экономически из-за низкого извлечения и производительности печи. Выше 1160oC происходит улетучивание расплава солей, которое в 10 раз выше.

В селитовой печи сопротивления установили тигель из карбида кремния размерами (внутренний) ⊘ 260 мм, H = 320 мм, загрузили смесь соды и поташа и добавляли при расплавлении. Всего загружено 4,5 кг Na2CO3 и 5 кг K2CO3 технической чистоты ( Σ 9,5 кг). Смешали 16,34 кг пыли и 3,7 кг углерода (древесный уголь, измельченный до 2-3 мм).

Состав пыли из рукавных фильтров РКДИ после конверторов медеплавильного завода (в вес.%): Zn 35,1, Pb 29,60, Cu 0,98, S 5,02, Sn 9,19, Ni 0,11, Fe 0,41, SiO2 0,79, CaO 3,49, As 0,88, Au 0,8 г/т, Ag 104,8 г/т. При достижении температуры в печи 890oC загрузили Pb - Sb сплав в количестве 2,39 кг. Содержание Sb в сплаве 1,8%. Затем в течение опыта (7 ч 40 мин) загружали смесь пыли с восстановителем порциями по 150 г. Через каждые 15 мин (всего 25 загрузок), одновременно с помощью циклона улавливали возгоны цинка.

После окончания опыта тигель охладили и извлекали из печи.

Всего извлекли металла 7,3 кг, из них прирост составил 4,96 кг, количество возгонов составило 8,31 кг, плав солей 2,5 кг.

Состав металла (вес. %): Pb 66,6, Sn 29,3, Cu 2,95, Zn 0,1; состав возгонов (в вес.%): Ca 0,2, Ce 0,27, Zn 58,38-60,42 Pb 6,33-9,1.

Общее извлечение цветных металлов в сплав и возгоны составило 97,5.

Установлена прямолинейная зависимость извлечения свинца, олова, сурьмы, меди в сплав, а цинка в возгоны в зависимости от времени выдержки. При времени выдержки свыше 3 часов комплексное извлечение металлов не меньше 86%, а при 8 98,4%. Такая же зависимость извлечения всех металлов от количества восстановителя наименьшая при соотношении 0,19:1 и наибольшая 0,8 - 1, однако при этом испарение солей наиболее высокое. Поэтому оптимальными условиями будет соотношение массы восстановителя к массе восстанавливаемых металлов в пределах (0,3-0,6):1, а максимальное извлечение при соотношении (0,4 - 0,6): 1.

Самые лучшие показатели получились при соотношении восстановителя к массе в отходах 0,36:1, температура 980oC (опыт 7, табл. 1).

Соотношение массы расплава к массе единовременной загрузки сырья 12:1. Хорошие результаты извлечения получились в интервале (7,5 - 20):1.

В предлагаемом изобретении новым является загрузка сухих отходов свинца и цинка с повышенным содержанием олова и меди (более 0,5%) в расплав солей, при температурах расплава 880-1160oC, соотношение восстановителя к сумме основных металлов в отходах, равное (0,3 - 0,6):1 и соотношение массы расплава к массе загружаемого сырья (7,5 - 20):1.

Время выдержки не менее 2-4 часов.

Эти условия позволяют комплексно извлечь все ценные металлы в 2 продукта: жидкий свинцовый сплав и товарную цинковую пыль, в одном цикле прирометаллургической переработки отходов.

К достоинствам способа относится отсутствие сложной подготовки пыли к плавке (окомкование, агломерация и т.д.), требуется только сушка при температурах 120-150oC, т.е. выше точки кипения воды.

Для переработки не требуется добавления таких компонентов как известняк, песок, шлак и т.д. В процессе практически нет отходов, так как возгоны улавливаются в виде товарной окиси с содержанием Zn 0,75-80%, а сопутствующие металлы полностью восстанавливаются (Sb, Sn, Cu, Bi) и не переходят в шлак, а из сплава они извлекаются известными методами. Нет шлака, нет жидких отходов гидрометаллургической обработки.

Полученный сплав можно путем ликвации в процессе охлаждения разделить на богатую медью, оловом и сурьмой лигатуру и обычный черновой свинец, получаемый при шахтной плавке.

Источники информации, принятые во внимание при экспертизе

1. И. Ф. Худяков, А.П. Дорошкевич, С.В. Корелов. Металлургия вторичных тяжелых цветных металлов. М. Металлургия. 1987 г.

2. Переработка отходов. Processing profit from values less waste. Pooley Fred O., Wheatley Barry J., Blackmore R., Jones H. "Processing" 1981. 27 N 3 (англ.). РЖ. мет. N 6 1981, p. 347.

3. Пат. ПНР N 110859. Способ извлечения металлов из пылей, образующихся при агломерации свинцово-цинковых концентратов. Заявл. 25.06.77 N 199179, опубл. 15.02.82, МКИ C 22 B 7/02, РЖ мет. 1983, 2Г380П.

4. Пат. ПНР N 106192. Способ переработки окисных свинцовых пылей медеплавильных заводов. Заявл. 24.10.75 N 184266, опубл. 29.02.80. МКИ C 22 B 7/02.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ СВИНЦОВЫХ ОТХОДОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ И РЕДКИЕ МЕТАЛЛЫ | 2001 |

|

RU2191835C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЦВЕТНЫХ МЕТАЛЛОВ ИЗ МЕДНО-СВИНЦОВЫХ ОТХОДОВ, СОДЕРЖАЩИХ ОЛОВО И СУРЬМУ | 1999 |

|

RU2154682C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВИНЦА ИЗ ОТХОДОВ | 1994 |

|

RU2094509C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ СВИНЦА, СОДЕРЖАЩИХ СУРЬМУ, ОЛОВО И МЕДЬ | 1996 |

|

RU2114200C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПИРИТНЫХ ОГАРКОВ | 2000 |

|

RU2172788C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДИ ИЗ СУЛЬФИДА МЕДИ | 1994 |

|

RU2089638C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ЦИНКА | 1999 |

|

RU2147322C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВИНЦА ИЗ СУЛЬФИДА СВИНЦА | 1996 |

|

RU2118666C1 |

| Шихта для переработки аккумуляторного лома | 1990 |

|

SU1772189A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ УГЛЕРОДИСТЫХ МАТЕРИАЛОВ | 1996 |

|

RU2114202C1 |

Изобретение может быть использовано для извлечения свинца из тонких пылей, кеков и съемов, содержащих цинк, олово и медь. Способ включает загрузку и плавление исходного материала с углеродистым восстановителем в присутствии солей щелочных и щелочноземельных металлов при 880 - 1160oС в течение 2-4 ч, извлечение свинцового сплава, охлаждение и улавливание возгонов цинка, при этом соотношение массы восстановителя и суммы основных металлов поддерживают равным (0,3 - 0,6) : 1, а соотношение массы карбонатного расплава к массе загружаемых отходов - (7,5-20) : 1. Для максимального извлечения олова и меди в свинцовый сплав содержание углерода в восстановителе должно быть не менее 0,4 и не более 0,6 от суммы основных металлов в отходах, а для максимального извлечения цинка в возгоны температуру расплава поддерживают в интервале 1100-1160oC. Пвышается степень извлечения свинца и цинка, достигается упрощение процесса за счет сокращения количества стадий. 3 з.п. ф-лы, 1 табл.

| Устройство для импульсного испытания на пробой электротехнической аппаратуры, имеющей незначительное емкостное сопротивление | 1956 |

|

SU106192A1 |

| Способ переработки пылей свинцового производства | 1970 |

|

SU465106A1 |

| Способ переработки промпродуктов свинцового производства | 1985 |

|

SU1368339A1 |

| Установка для сушки волокнистых материалов | 1987 |

|

SU1511555A1 |

| US 4802919 A, 07.02.89. | |||

Авторы

Даты

1999-05-20—Публикация

1997-12-17—Подача