f л

tya& JWWVvV рХХАААЛ:

I . .

00 00

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАНЕЛЬ ИЗ СЛОИСТЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2012 |

|

RU2518519C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНЫХ ТРУБ-ОБОЛОЧЕК ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 1996 |

|

RU2107622C1 |

| МНОГОСЛОЙНЫЙ СИЛОВОЙ КОНСТРУКЦИОННЫЙ ЭЛЕМЕНТ | 2012 |

|

RU2506379C1 |

| СИЛОВАЯ ОБОЛОЧКА РАДИОПРОЗРАЧНОГО КОРПУСА ВЫСОКОГО ДАВЛЕНИЯ ИЗ СТЕКЛОБАЗАЛЬТОПЛАСТИКА ДЛЯ УСТРОЙСТВ ЭЛЕКТРОМАГНИТНОГО КАРОТАЖА СКВАЖИН | 2012 |

|

RU2586227C2 |

| ТРУБА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ДЛЯ ТРАНСПОРТИРОВАНИЯ ГАЗООБРАЗНЫХ И ЖИДКИХ ПРОДУКТОВ ПОД ВЫСОКИМ ДАВЛЕНИЕМ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 1999 |

|

RU2166145C1 |

| ТРУБА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2001 |

|

RU2221183C2 |

| ОБЛИЦОВОЧНЫЙ МАТЕРИАЛ ДЛЯ ТРУБОПРОВОДОВ | 2003 |

|

RU2317474C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРИБОРНОГО КОНИЧЕСКОГО ОТСЕКА ЛЕТАТЕЛЬНОГО АППАРАТА ИЗ ПОЛИМЕРНЫХ КОМПОЗИТОВ И ПРИБОРНЫЙ КОНИЧЕСКИЙ ОТСЕК ЛЕТАТЕЛЬНОГО АППАРАТА ИЗ ПОЛИМЕРНЫХ КОМПОЗИТОВ | 2014 |

|

RU2584731C1 |

| Электрический разделитель буровой колонны | 1981 |

|

SU1016494A1 |

| УСТРОЙСТВО КОНЦЕВОГО СОЕДИНЕНИЯ ЭЛАСТИЧНОГО ТРУБОПРОВОДА | 2010 |

|

RU2439418C1 |

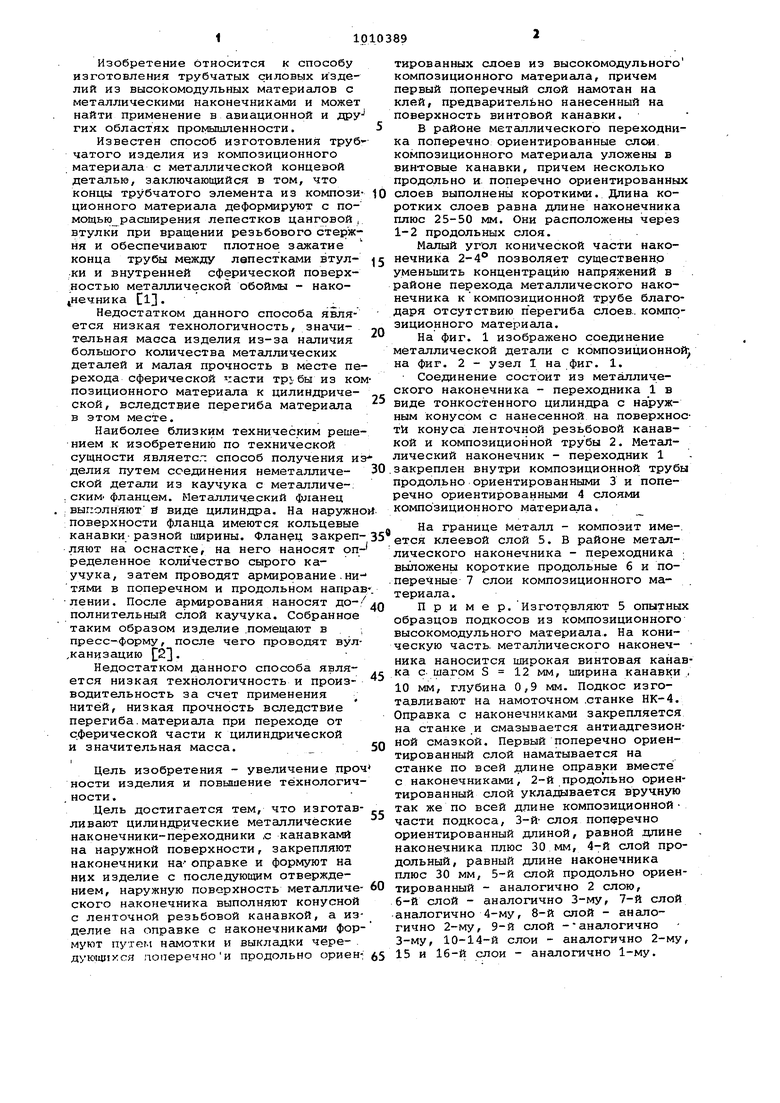

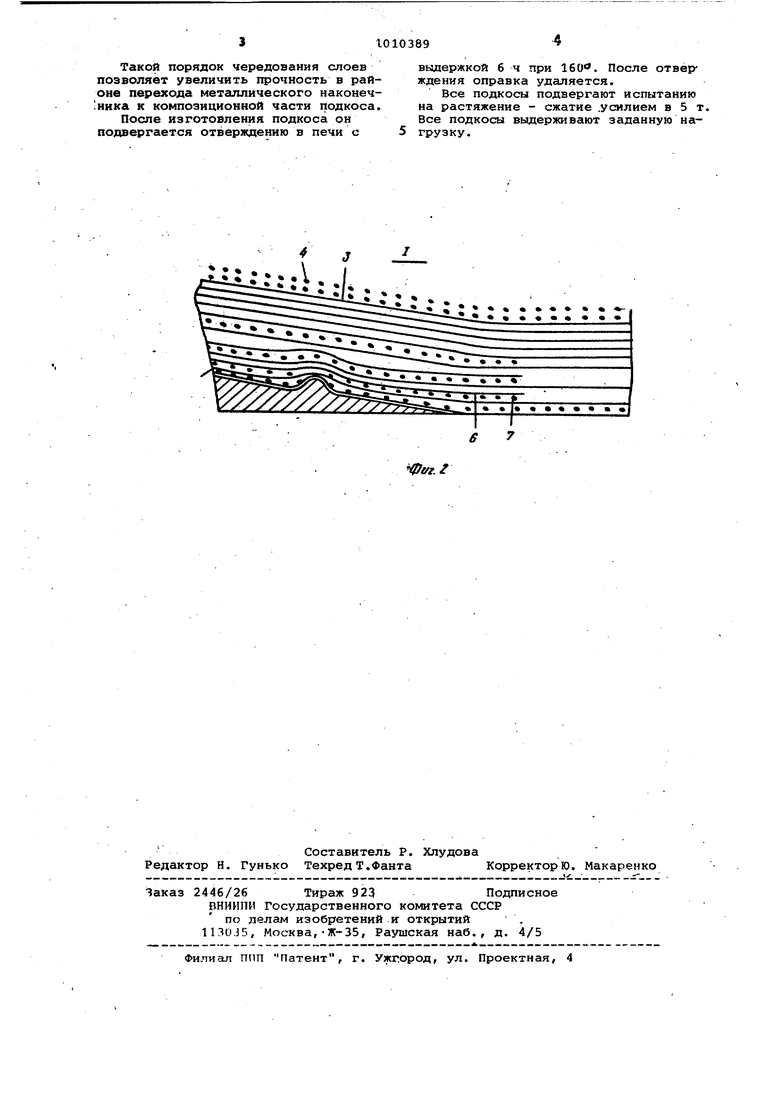

lUtff.f Изобретение относится к способу изготовления трубчатых силовых изделий из высокомодульных материалов с металлическими наконечниками и может найти применение в авиационной и дру гих областях промышленности. Известен способ изготовления труб чатого изделия из композиционного материала с металлической концевой деталью, заключающийся в том, что концы трубчатого элемента из компози ционного материала деформируют с помощью расширения лепестков цанговой, втулки при вращении резьбового стержня и обеспечивают плотное зажатие конца трубы между лепестками втулки и внутренней сферической поверхностью металлической обоймы - нако4нечника . Недостатком данного способа яапяется низкая технологичность, значительная масса изделия из-за наличия большого количества металлических деталей и малая прочность в месте пе рехода сферической гасти из ко позиционного материала к цилиндрической, вследствие перегиба материала в этом месте. Наиболее близким техническим реше нием к изобретению по технической сущности являетсл способ получения и делия путем соединения неметаллической детали из каучука с металличе-; .ским- фланцем. Металлический фланец выполняют и виде цилиндра. На наружн поверхности фланца имеются кольцевые канавки-разной ширины. Фланец закреп ляют на оснастке, на него наносят оп ределенное количество сырого каучука, затем проводят арглирование .ни тями в поперечном и продольном напра лении. После армирования наносят дополнительный слой каучука. Собранное таким образом изделие .помещают в пресс-Форму, после чего проводят вул ,канизацию 23- Недостатком данного способа является низкая технологичность и произ водительность за счет применения нитей, низкая прочность вследствие перегиба.материала при переходе от с.ферической части к цилиндрической и значительная масса. Цель изобретения - увеличение про ности изделия и повышение тёхнологич .ности. Цель достигается тем, что изготав ливают цилиндрические металлические наконечники-переходники ,с канавками на наружной поверхности, закрепляют наконечники на оправке и формуют на них изделие с последующим отверждением, наружную поверхность металличе ского наконечника выполняют конусной с ленточной резьбовой канавкой, а из делие на оправке с наконечниками фор муют путем намотки и выкладки чередующихся поперечнои продольно ориен тированных слоев из высокомодульного композиционного материала, причем первый поперечный слой намотан на клей, предварительно нанесенный на поверхность винтовой канавки. В районе металлического переходника поперечно ориентированные спал. композиционного материала уложены в винтовые канавки, причем несколько продольно и поперечно ориентированнвлх слоев выполнены короткими. Длина коротких слоев равна длине наконечника плюс 25-50 мм. Они расположены через 1-2 продольных слоя. Малый угол конической части наконечника 2-4 позволяет существенно уменьшить концентрацию напряжений в районе перехода металлического наконечника к композиционной трубе благодаря отсутствию перегиба слоев., композиционного материала. На фиг. 1 изображено соединение металлической детали с композиционной на фиг. 2 - узел I на фиг. 1. Соединение состоит из металлического наконечника - переходника 1 в виде тонкостенного цилиндра с наружным конусом с нанесенной на поверхности конуса ленточной резьбовой канавкой и композиционной трубы 2. Металлический наконечник - переходник 1 закреплен внутри композиционной трубы продольно ориентированными 3 и поперечно ориентированными 4 слоями композиционного материала. На границе Металл - композит име-. ется клеевой слой 5. В районе металлического наконечника - переходника ; выложены короткие продольные 6 и поперечные 7 слои композиционного материала. Пример.Изготовляют 5 опытных образцов подкосов из композиционного высокомодульного материала. На коническую часть металлического наконеч- ника наносится широкая винтовая канавка с шагом S 12 мм, ширина канавки , 10 мм, глубина 0,9 мм. Подкос изготавливают на намоточном .станке НК-4. Оправка с наконечниками закрепляется на станке и смазывается антиадгезионной смазкой. Первый поперечно ориентированный слой наматывается на станке по всей длине оправки вместе с наконечниками, 2-й продольно ориентированный слой укладывается вручную так же по всей длине композиционнойчасти подкоса, 3-й- слоя поперечно ориентированный длиной, равной длине наконечника плюс 30 мм, 4-й слой продольный, равный длине наконечника плюс 30 мм, 5-й слой продольно ориентированный - аналогично 2 слою, 6-й слой - аналогично 3-му, 7-й слой аналогично 4-му, 8-й слой - аналогично 2-му, 9-й слой -аналогично 3-му, 10-14-й слои - аналогично 2-му, 15 и 16-й слои - аналогично 1-му.

Такой порядок чередования слоев позволяет увеличить прочность в районе перехода металлического наконеч:ника к композиционной части подкоса.

После изготовления подкоса он подвергается отверждению в печи с

f J

%

вьадержкой 6 ч при 160. После отверждения оправка удаляется.

Все подкосы подвергают испытанию на растяжение - сжатие .усилием в 5 т. Все подкосы выдерживают заданную нагрузку.

eft.Jf

Авторы

Даты

1983-04-07—Публикация

1980-08-07—Подача