Область техники, к которой относится изобретение. Изобретение относится к области строительства и прокладки промысловых и технологических трубопроводных систем для транспортирования агрессивных и абразивных сред под высоким давлением. Оно применяется в газодобывающей, нефтедобывающей, горнодобывающей и химической отраслях промышленности.

Уровень техники. Известно, что до последнего времени все трубопроводные системы во всех отраслях промышленности и народного хозяйства всего мира изготавливались из металлов. Срок службы таких систем составляет: в газовой промышленности - до 15 лет; в нефтяной - до 5-10 лет; в горнодобывающей - 2-5 лет; в химической - до 1 года. Металлические трубопроводные системы подвержены внешней и внутренней коррозии, в результате чего только на северных промыслах России происходит до 40 тыс. аварий в год, часть которых сопровождается нарушением экологической безопасности регионов. По этим и ряду других причин в ряде технически развитых странах было организовано производство более надежных элементов трубопроводных систем из пластмасс и композиционных материалов. Анализ известных технических решений [1-38] показал, что они могут служить аналогами предлагаемого изобретения.

Так, известна стеклопластиковая труба-оболочка [2]. Она состоит из стеклопластикового корпуса и законцовки для стыковки со смежными трубами. Корпус образован спиральными и тангенциальными слоями стеклонити, пропитанных связующим. Законцовка содержит металлическую обойму с утолщенной зоной для передачи нагрузок и прокладку для обеспечения герметичности стыков труб. Металлическая обойма соединяет неразъемно смежные трубы посредством заклепок.

Недостатки конструкции:

1. Труба не герметична, так как армированные пластмассы в принципе газопроницаемы. Следовательно, она не пригодна для транспортирования газообразных продуктов под высоким давлением.

2. Труба и металлическая обойма не абразивостойки к воздействию твердых частиц, содержащихся в транспортируемом продукте.

3. Труба и металлическая обойма не химически стойки к воздействию агрессивных продуктов (кислоты, щелочи, соли и их растворы).

4. Труба не обеспечивает быстрый монтаж и демонтаж участков трубопроводных систем, так как конструкция ее законцовок предусматривает только неразъемное соединение труб.

5. В трубе не предусмотрены законцовки для разъемного соединения труб с применением различных способов их стыковки (фланцы, ниппели, раструбы).

6. Труба не обеспечивает гарантированного срока службы до 50 лет, так как не учтен фактор старения связующего.

7. Конструкция трубы не унифицирована для транспортирования различных продуктов для различных отраслей, а также для различного типа соединений (фланцевое, ниппельное, раструбное и их сочетаний) в трубопроводах.

Известна труба [11], выбранная в качестве первого прототипа. Она состоит из многослойной пленочной оболочки и законцовок в виде двух фланцев на концах. Силовой каркас трубы рис. 6.45 стр. 496 состоит из окружных слоев лавсановой ленты, поверх которых расположены спиральные слои той же ленты. Законцовки представляют собой отдельно изготовленные пластиковые кольца с фасонными хвостовиками и буртами, снабженными пазом для размещения в нем деталей уплотнения рис. 6.45в). Концы трубы помещены поверх хвостовиков фланцевых заготовок и защемлены в специальном пазе последних кольцевыми слоями высокопрочных волокон.

Недостатки конструкции:

1. Труба не абразивостойка к воздействию твердых частиц, содержащихся в транспортируемом продукте.

2. В трубе не предусмотрены законцовки для разъемного соединения труб с применением различных способов их стыковки (фланцы, ниппели, раструбы).

3. Труба не обеспечивает гарантированного срока службы до 50 лет, так как не учтен фактор старения лавсана и связующего.

4. Большая масса трубы в связи с низкими механическим характеристиками лавсана.

Для труб с фланцем на одном конце и ниппелем или раструбом на другом аналогов не обнаружено.

Для трубы с ниппелем на одном конце и раструбом на другом в качестве второго (по порядку перечисления) прототипа выбрана заявка Японии [25]. Она относится к ниппельно-раструбному (штекерному) соединению труб.

Ниппель представляет собой силовой каркас, выполненный аналогично силовому каркасу тела трубы с тем же защитным покрытием. Конец силового каркаса имеет центральный кольцевой выступ, на котором закреплено кольцо П-образного профиля (наконечник). С внутренней стороны этот профиль покрыт защитным покрытием тела трубы.

Раструб представляет собой расширенный участок трубы с заходной фаской на конце. Внутренний диаметр раструба выполнен несколько большим наружного диаметра ниппеля. Внутренние поверхности раструба покрыты защитным покрытием из полимерного материала. Толщина стенок раструба несколько превышает толщину стенок трубы.

Недостатки трубы:

1. Труба не абразивостойка.

2. Труба не химически стойка к воздействию агрессивных продуктов (кислоты, щелочи, соли и их растворы) в течение 50-летнего срока эксплуатации.

3. Труба не обеспечивает гарантированного срока эксплуатации в течение 50 лет, так как не учтена величина предела длительной прочности ее материалов к концу 50-летнего срока службы.

4. Законцовки в виде ниппеля и раструба имеют недостаточную прочность и жесткость на излом при подвижках грунтов, опор и других тектонических и температурных деформациях.

5. Ненадежно уплотнение соединения труб только одним уплотняющим элементом (особенно для транспортирования газов) без его дублирования.

6. Конструкция трубы не унифицирована для выполнения законцовок в различном сочетании: фланец-фланец, фланец-ниппель, фланец-раструб, раструб-раструб и т.п.

Аналоги конструкции труб типа "ниппель-ниппель" или "раструб-раструб" не обнаружены.

Известен способ изготовления труб [II] по первому прототипу. Он заключается в том, что полотно из лавсановой пленки нарезают на ленты необходимой ширины. Затем поверхность пленки обрабатывают для улучшения адгезии с клеевым составом на основе эпоксидного связующего ЭДТ-10 и после этого наносят на ее поверхность указанный клеевой состав. Законцовки изготавливают отдельно методом литья под давлением из полиалканимидов с применением различных наполнителей и модификаторов.

Перед изготовлением трубы на цилиндрической оправке устанавливают законцовки (фланцы) и затем наматывают тело трубы лавсановыми лентами по заданному закону их расположения в слоях и с заданным числом слоев. По окончании намотки силового слоя трубы ее концы, намотанные на хвостовики фланцевых заготовок, закрепляют кольцевыми слоями высокопрочных волокон. Полученную конструкцию вместе с оправкой помещают в тепловую печь для полимеризации клея, после чего (после окончания теплового режима отверждения) холодную трубу снимают с оправки.

Недостатки способа изготовления трубы тесно связаны с ее конструкцией и повторяют перечисленные выше.

Известен способ изготовления труб с законцовками типа раструб и ниппель [25] . Вначале изготавливают силовой каркас, который одинаков для тела трубы и участка ниппельной законцовки. Раструбный участок изготавливают несколько большей толщины по сравнению с силовым каркасом трубы. На торце трубы со стороны ниппельной законцовки выполняют кольцевой выступ, на который с помощью клеевого состава закрепляют изготовленный заранее кольцевой П-образный наконечник. После этого всю внутреннюю поверхность трубы покрывают полимерным защитным покрытием.

Недостатки способа изготовления трубы тесно связаны с ее конструкцией и повторяют перечисленные выше.

Сущность изобретения. При решении задачи оснащения современных добывающих отраслей и химической промышленности трубопроводными системами из композиционных материалов авторы исходили из известного положения, которое состоит в следующем. Все трубопроводные системы добывающих отраслей и химической промышленности можно разделить на две группы: промысловые и технологические, а также магистральные. Первая группа трубопроводов работает в наиболее тяжелых условиях, так как транспортирует неочищенные продукты и подвержена нестационарным нагрузкам, зависящим от ситуаций в местах их добычи. Магистральные же трубопроводные системы транспортируют очищенный продукт и работают в существенно более "спокойном" режиме. Протяженность первой группы трубопроводов составляет 2/3 от общей протяженности всех трубопроводных систем и в ней используются элементы (трубы, фитинги и т.п.) с внутренним диаметром до 400 мм. Это наиболее дорогая и быстроизнашивающаяся часть трубопроводных систем, требующая высокой надежности, простоты обслуживания и быстроты замены изношенных или дефектных участков. Она обеспечивает бесперебойное снабжение продуктом магистральных трубопроводов, т.е. потребителей.

Предлагаемое изобретение относится к производству труб для первой группы трубопроводных систем и направлено на достижение следующих технических результатов:

- создание труб, стойких к абразивному уносу твердыми частицами размером более 2 мм и воздействию химически агрессивных сред;

- создание труб с обеспечением их быстрой сборки и демонтажа в составе трубопроводных систем и различными типами соединений: фланцевыми, ниппельными, раструбными и их сочетанием;

- максимальная унификация конструкции и технологии изготовления труб для их массового производства с различными типами их соединений;

- обеспечение гарантийного срока службы трубы до 50 лет;

- минимальная стоимость трубы.

Обеспечение технических результатов достигается тем, что в трубе из композиционных материалов для транспортирования газообразных и жидких продуктов под высоким давлением, содержащей соответствующий ее профилю силовой каркас, образованный слоями композиционных материалов, состоящими из системы армирующих волокон, уложенных и переплетенных между собой в заданных направлениях по заданному закону, которые скреплены друг с другом и с другими элементами конструкции отвержденным полимерным связующим, облицованной по внутренней поверхности защитным покрытием и имеющей законцовки для соединения со смежными элементами трубопроводной системы, согласно изобретению, защитное покрытие выполнено в виде концентрических слоев химически и абразивостойкой резины, которые образованы резиновыми лентами, уложенными в каждом слое по спирали с нахлестом, и соединено с силовым каркасом с помощью промежуточной системы слоев, которая состоит из концентрических слоев не пропитанного связующим низкоплотного материала с возможностью проникновения в него прилегающего слоя защитного покрытия с образованием прочного механического сцепления и слоя высокопрочного и высокоплотного композиционного материала, который содержит полимерное связующее и высокопрочные волокна с расположением последних в кольцевом направлении и контактирует с силовым каркасом, при этом защитное покрытие вместе с системой промежуточных слоев защемлено по обеим концам трубы между силовым каркасом и подпорными кольцами, которые имеют поперечное сечение в виде прямоугольного треугольника при этом один из катетов расположен на внутренней поверхности трубы, имеет длину от 0,03 до 0,035 м, образует с гипотенузой угол от 7o30' до 8o, а другой катет расположен в плоскости торца трубы, выполнены из композиционного материала на основе полимерного связующего, армированного в кольцевом направлении высокопрочными волокнами, силовой каркас образован концентрическими слоями композиционного материала, каждый из которых образован лентами с параллельным расположением армирующих волокон, уложенными с перекрытием кромок по спирали с углом наклона к продольной оси трубы от 52 до 56o и пропитанными связующим, количество слоев силового каркаса пропорционально величине внутреннего давления в трубе, ее диаметру и обратно пропорционально величине предела длительной прочности композиционного материала по истечении 50-летнего срока эксплуатации, надежность соединения защитного покрытия и силового каркаса обеспечена прочностью неразъемного соединения резинового слоя с прилегающим к нему слоем низкоплотного материала, которая достигнута за счет найденного сочетания величины пористости низкоплотного материала, толщины его слоев, процентного содержания связующего в промежуточном слое с кольцевым расположением волокон и слоях силового каркаса, величины радиального давления прижатия слоев друг к другу за счет определенной величины натяжения образующих их лент, а также за счет определенного теплового режима размягчения и соединения слоев защитного покрытия с внедрением в низкоплотный промежуточный слой и с одновременной пропиткой последнего связующим, законцовки трубы выполнены из композиционного материала одновременно с изготовлением тела трубы, размещены поверх силового каркаса, соединены с ним неразъемно отвержденным связующим, имеют форму фланцев в виде кольцевого утолщения концов трубы с хвостовиком и контакт с силовым каркасом на длине от 0,27 до 0,29 м, включают в себя упорное кольцо с поперечным сечением в виде прямоугольного треугольника при этом один из катетов расположен на внешней поверхности силового каркаса, имеет длину от 0,08 до 0,09 м, образует с гипотенузой угол от 8o до 9o30', а другой катет расположен в плоскости торца трубы, и тело фланца, которое образовано концентрическими слоями тканого материала с переходом на коническую поверхность упорного кольца и слоями с кольцевым армированием волокнами, которые расположены между слоями из тканого материала на их цилиндрических участках, а также концентрическими слоями на периферии фланца с кольцевым расположением волокон, при этом все элементы конструкции из композиционных материалов содержат в качестве основы одну марку и состав связующего, а в качестве армирующих наполнителей только стеклянные волокна.

Кроме того, обеспечение технических результатов достигается тем, что в трубе из композиционных материалов для транспортирования газообразных и жидких продуктов под высоким давлением, содержащей соответствующий ее профилю силовой каркас, образованный слоями композиционных материалов, состоящими из системы армирующих волокон, уложенных и переплетенных между собой в заданных направлениях по заданному закону, которые скреплены друг с другом и с другими элементами конструкции отвержденным полимерным связующим, облицованной по внутренней поверхности защитным покрытием и имеющей законцовки для соединения со смежными элементами трубопроводной системы, согласно изобретению, подпорные кольца, защитное покрытие, промежуточная система слоев, силовой каркас и законцовка в виде фланца на одном из концов трубы выполнены идентично описанной выше трубе с двумя фланцами по концам, а кроме того она содержит законцовку в виде ниппеля на другом конце трубы, которая представляет собой усиленный участок в виде цилиндра с наружным диаметром и длиной, равными не менее 1,25 и 1,1 внутреннего диаметра трубы соответственно, содержит два усиливающих кольца, которые выполнены из композиционного материала с кольцевым расположением армирующих волокон, размещены между силовым каркасом и промежуточной системой слоев, имеют форму равнобедренной трапеции, разнесены друг относительно друга по длине ниппеля с шагом от 0,41 до 0,5 внутреннего диаметра трубы так, что ближайшее к свободному торцу ниппеля усиливающее кольцо перекрывает часть подпорного кольца, а цилиндрическая форма наружной поверхности ниппеля образована плоскими лентами однонаправлено армированного композиционного материала, которые плотно уложены друг к другу в кольцевом направлении поверх силового каркаса.

Кроме того, обеспечение технических результатов достигается тем, что в трубе из композиционных материалов для транспортирования газообразных и жидких продуктов под высоким давлением, содержащей соответствующий ее профилю силовой каркас, образованный слоями композиционных материалов, состоящими из системы армирующих волокон, уложенных и переплетенных между собой в заданных направлениях по заданному закону, которые скреплены друг с другом и с другими элементами конструкции отвержденным полимерным связующим, облицованной по внутренней поверхности защитным покрытием и имеющей законцовки для соединения со смежными элементами трубопроводной системы, согласно изобретению, подпорное кольцо, защитное покрытие, промежуточная система слоев, силовой каркас и законцовка в виде фланца на одном из концов трубы выполнены идентично описанной выше трубе с двумя фланцами по концам, а, кроме того она содержит законцовку в виде раструба на другом конце трубы, которая выполнена в виде цилиндра, соосного основному телу трубы, и соединена с ним переходным конусом, внутренний диаметр цилиндра раструба взаимодействует с наружным диаметром цилиндра законцовки в виде ниппеля смежной трубы и образует кольцевой зазор, величина которого соответствует требованиям, предъявляемым к трубопроводным системам, вследствие чего внутренняя поверхность цилиндрического участка раструба содержит две кольцевые канавки с поперечным сечением в форме половины капли, закругления которых обращены в сторону торца раструба, а диаметр закругления соответствует требованиям герметичности стыков труб, при этом канавки выполнены на расстоянии одна от другой не менее 0,415-0,5 внутреннего диаметра трубы и совмещены с подпорными кольцами, которые образуют закругления профиля канавок, многослойное защитное покрытие на цилиндрическом участке раструба выполнено однослойным и заканчивается на участке ближайшей к телу трубы канавки одновременно с промежуточными слоями, а силовой каркас усилен дополнительными слоями композиционных материалов, которые расположены поверх каждого спирального слоя силового каркаса, один из них образован тканым материалом с направлением основы вдоль оси трубы, а другой намотан поверх тканого слоя с кольцевым направлением армирующих волокон, при этом слои усиления размещены по всей длине раструба и захватывают прилегающий к нему участок основного тела трубы на длине от 0,4 до 0,5 ее внутреннего диаметра.

Кроме вышеизложенного обеспечение технических результатов достигается тем, что в трубе из композиционных материалов для транспортирования газообразных и жидких продуктов под высоким давлением, содержащей соответствующий ее профилю силовой каркас, образованный слоями композиционных материалов, состоящими из системы армирующих волокон, уложенных и переплетенных между собой в заданных направлениях по заданному закону, которые скреплены друг с другом и с другими элементами конструкции отвержденным полимерным связующим, облицованной по внутренней поверхности защитным покрытием и имеющей законцовки для соединения со смежными элементами трубопроводной системы, согласно изобретению, подпорные кольца, защитное покрытие, система промежуточных слоев, а также силовой каркас выполнены идентично описанной выше трубе с двумя фланцами по концам, законцовка в виде ниппеля на одном из концов трубы выполнена идентичной указанной выше для трубы "фланец-ниппель", а законцовка в виде раструба на другом конце трубы выполнена идентичной указанной выше для трубы "фланец-раструб".

Помимо этого обеспечение технических результатов достигается тем, что в трубе из композиционных материалов для транспортирования газообразных и жидких продуктов под высоким давлением, содержащей соответствующий ее профилю силовой каркас, образованный слоями композиционных материалов, состоящими из системы армирующих волокон, уложенных и переплетенных между собой в заданных направлениях по заданному закону, которые скреплены друг с другом и с другими элементами конструкции отвержденным полимерным связующим, облицованной по внутренней поверхности защитным покрытием и имеющей законцовки для соединения со смежными элементами трубопроводной системы, согласно изобретению, подпорные кольца, защитное покрытие, система промежуточных слоев, а также силовой каркас выполнены идентично описанной выше трубе с двумя фланцами на концах, а обе законцовки в виде ниппелей выполнены идентично описанной выше для трубы "фланец-ниппель".

Наконец, обеспечение технических результатов достигается тем, что в трубе из композиционных материалов для транспортирования газообразных и жидких продуктов под высоким давлением, содержащей соответствующий ее профилю силовой каркас, образованный слоями композиционных материалов, состоящими из системы армирующих волокон, уложенных и переплетенных между собой в заданных направлениях по заданному закону, которые скреплены друг с другом и с другими элементами конструкции отвержденным полимерным связующим, облицованной по внутренней поверхности защитным покрытием и имеющей законцовки для соединения со смежными элементами трубопроводной системы, согласно изобретению, защитное покрытие, система промежуточных слоев, а также силовой каркас выполнены идентично описанной выше трубе с двумя фланцами по концам, а обе законцовки в виде раструбов выполнены идентично описанной выше для трубы "фланец-раструб".

Обеспечение технических результатов достигается также и тем, что в способе изготовления трубы из композиционных материалов для транспортирования газообразных и жидких продуктов под высоким давлением, который заключается в последовательном нанесении на оправку, соответствующую ее внутреннему профилю, внутреннего защитного покрытия, системы слоев композиционного материала с заданным расположением в каждом из них системы армирующих волокон, пропитанных связующим, для образования силового каркаса, организации законцовок для присоединения к трубе смежных элементов конструкции трубопроводных систем с последующим отверждением связующего для неразъемного соединения всех слоев и элементов трубы, согласно изобретению, при изготовлении трубы с фланцами на ее обоих концах вначале на антиадгезионный слой оправки цилиндрической оправки на ее противоположных концах ровингом, который раскладывают в плоскую ленту и пропитывают связующим, наматывают два подпорных кольца в форме равнобедренных треугольников, вершины которых совмещают с торцевыми плоскостями трубы, затем поверх подпорных колец и на внешнюю поверхность оправки наматывают по спирали подготовленную плоскую резиновую ленту толщиной 1 мм и шириной 130 мм с нахлестом от 8 до 12 толщин ленты, который обращают в противоположную сторону основному направлению движения транспортируемого по трубе продукта, и продолжают намотку до образования заданного числа слоев защитного покрытия, поверх него за один проход наматывают два слоя сухого низкоплотного материала, который предварительно формируют в виде плоской ленты, далее образованный пакет слоев заматывают упомянутым выше ровингом до образования однородного монолитного слоя заданной толщины, в котором армирующие волокна располагают в кольцевом направлении, контролируют величину усилия их натяжения и содержание связующего, затем тем же ровингом наматывают заданное число спиральных слоев силового каркаса трубы с заданным усилием натяжения армирующих волокон, после этого на подготовленные участки внешней поверхности силового каркаса устанавливают технологические фланцы по одному с торцов трубы и два на заданном расстоянии от первых к середине трубы, между торцевыми и внутренними фланцами формируют тело законцовок, для чего вначале производят намотку упорных колец упомянутым выше ровингом с расположением армирующих волокон в кольцевом направлении, после этого конические поверхности упорных колец и цилиндрические поверхности силового каркаса покрывают слоем стеклянной ткани, который набирают из предварительно раскроенных и пропитанных связующим заготовок с нахлестом последних по образующим указанных выше поверхностей не менее 30 мм, и заматывают его цилиндрический участок упомянутым выше ровингом до образования слоя композиционного материала с кольцевым расположением армирующих волокон и так продолжают наращивание тела фланцев до достижения заданного количества слоев ткани и расположенных поверх них слоев с намоткой ровингом со смещением нахлеста одного слоя ткани по отношению к последующему, далее производят намотку внешних периферийных слоев фланцев упомянутыми выше лентами из пропитанного связующим ровинга с кольцевой укладкой армирующих волокон в каждом слое до достижения заданного диаметра, при этом в качестве связующего применяют единый для всей трубы состав на основе эпоксидной смолы, отверждение которого производят по заданному режиму с максимальной температурой 165+5oC с вращением оправки, отвержденную заготовку трубы подвергают механической обработке с приданием заданных конечных форм и размеров, при этом торцевые плоскости фланцев выполняют перпендикулярными к оси трубы и совмещают с вершинами подпорных колец, трубу известным способом снимают с оправки, а поверхности, подвергнутые механической обработке, обезжиривают, высушивают и грунтуют составом из эпоксидной смолы в количестве 100 вес.ч. и полиэтиленполиамида в количестве 12 вес.ч. в два слоя с выдержкой каждого не менее 16 часов.

Кроме того, обеспечение технических результатов достигается также и тем, что в способе изготовления трубы из композиционных материалов для транспортирования газообразных и жидких продуктов под высоким давлением, который заключается в последовательном нанесении на оправку, соответствующую ее внутреннему профилю, внутреннего защитного покрытия, системы слоев композиционного материала с заданным расположением в каждом из них системы армирующих волокон, пропитанных связующим, для образования силового каркаса, организации законцовок для присоединения к трубе смежных элементов конструкции трубопроводных систем с последующим отверждением связующего для неразъемного соединения всех слоев и элементов трубы, согласно изобретению, при изготовлении трубы с фланцем на одном ее конце и ниппелем - на другом, вначале наматывают два подпорных кольца, защитное покрытие, два слоя сухого низкоплотного материала и один слой однонаправлено армированного композиционного материала как было указано выше для трубы с двумя фланцами по концам, после чего на одном из концов трубы, предназначенном для организации ниппельной законцовки, наматывают два усиливающих кольца в форме равнобоких трапеций, для чего используют стеклянный ровинг, который раскладывают в плоскую ленту и пропитывают связующим, далее поверх намотанных слоев и усиливающих колец упомянутым выше ровингом наматывают заданное число спиральных слоев силового каркаса трубы с заданным усилием натяжения армирующих волокон, затем на подготовленную поверхность силового каркаса устанавливают два технологических фланца на концевом участке трубы, предназначенном для организации фланцевой законцовки, один из которых располагают с торца трубы, а другой на заданном расстоянии от первого к середине трубы, после этого в промежутке между технологическими фланцами формируют тело фланца трубы в соответствии со способом, указанным выше, для трубы с двумя фланцами по концам и производят послойную замотку ниппельной законцовки ровингом, разложенным в плоскую ленту и пропитанным связующим, с кольцевым расположением волокон в каждом слое до достижения заданного внешнего диаметра ниппеля, при этом в качестве связующего применяют единый для всей трубы состав связующего на основе эпоксидной смолы, дальнейшую последовательность изготовления, начиная от отверждения связующего до заключительной обработки ее поверхностей эпоксидным составом, производят согласно указанной выше для трубы с двумя фланцами по концам.

Кроме того, обеспечение технических результатов достигается также и тем, что в способе изготовления трубы из композиционных материалов для транспортирования газообразных и жидких продуктов под высоким давлением, который заключается в последовательном нанесении на оправку, соответствующую ее внутреннему профилю, внутреннего защитного покрытия, системы слоев композиционного материала с заданным расположением в каждом из них системы армирующих волокон, пропитанных связующим, для образования силового каркаса, организации законцовок для присоединения к трубе смежных элементов конструкции трубопроводных систем с последующим отверждением связующего для неразъемного соединения всех слоев и элементов трубы, согласно изобретению, при изготовлении трубы с фланцем на одном ее конце и раструбом вначале выкладывают кольцевой слой стеклянной ткани, покрывая им первый со стороны тела трубы элемент оправки, образующий форму каплевидной кольцевой канавки раструба, с выходом на цилиндрическую поверхность оправки раструба не менее чем на 20-25 мм с каждой стороны с нахлестом ткани по образующим оправки не менее 40 мм, для чего ткань предварительно раскраивают и пропитывают связующим, после этого на подготовленные поверхности оправки ровингом, который раскладывают в плоскую ленту и пропитывают связующим, наматывают три подпорных кольца с кольцевым направлением армирующих волокон, далее наматывают защитное покрытие и систему промежуточных слоев в соответствии со способом, изложенным для трубы с двумя фланцами на ее концах, которые располагают на оправке от торца трубы с фланцевой законцовкой до середины первого подпорного кольца раструба со стороны трубы, затем наматывают спиральные слои силового каркаса трубы упомянутым выше ровингом, при этом каждый спиральный слой силового каркаса на раструбе и прилегающем к нему цилиндрическом участке трубы покрывают одним слоем тканого материала, который предварительно раскраивают и пропитывают связующим, с нахлестом заготовок по образующим трубы и раструба, и заматывают по кольцу слоем упомянутого выше ровинга и так продолжают наращивание слоев силового каркаса до достижения их заданного числа, после формирования силового каркаса трубы и раструба формируют ее фланец согласно способу, указанному выше, для трубы с двумя фланцами на обеих концах или (что то же самое) для трубы с фланцем и ниппелем с дальнейшей последовательностью изготовления, начиная от отверждения связующего до заключительной обработки ее поверхностей эпоксидным составом, согласно указанной для трубы с двумя фланцами по концам.

Кроме вышеизложенного, обеспечение технических результатов достигается также и тем, что в способе изготовления трубы из композиционных материалов для транспортирования газообразных и жидких продуктов под высоким давлением, который заключается в последовательном нанесении на оправку, соответствующую ее внутреннему профилю, внутреннего защитного покрытия, системы слоев композиционного материала с заданным расположением в каждом из них системы армирующих волокон, пропитанных связующим, для образования силового каркаса, организации законцовок для присоединения к трубе смежных элементов конструкции трубопроводных систем с последующим отверждением связующего для неразъемного соединения всех слоев и элементов трубы, согласно изобретению, при изготовлении трубы с ниппелем на одном ее конце и раструбом на другом используют последовательность и способ изготовления тела трубы в соответствии с указанными выше для трубы с обоими фланцами по концам, последовательность и способы изготовления законцовки в виде ниппеля в соответствии с указанными выше для трубы с законцовками в виде фланца и ниппеля, а также последовательность и способы изготовления законцовки в виде раструба согласно указанным выше для трубы с законцовками в виде фланца и раструба.

Помимо этого, обеспечение технических результатов достигается также и тем, что в способе изготовления трубы из композиционных материалов для транспортирования газообразных и жидких продуктов под высоким давлением, который заключается в последовательном нанесении на оправку, соответствующую ее внутреннему профилю, внутреннего защитного покрытия, системы слоев композиционного материала с заданным расположением в каждом из них системы армирующих волокон, пропитанных связующим, для образования силового каркаса, организации законцовок для присоединения к трубе смежных элементов конструкции трубопроводных систем с последующим отверждением связующего для неразъемного соединения всех слоев и элементов трубы, согласно изобретению, при изготовлении трубы с обеими законцовками в виде ниппеля используют последовательность и способы изготовления тела трубы согласно указанным выше для трубы с обеими фланцами на концах, а также последовательность и способы изготовления законцовки в виде ниппеля согласно указанным выше для трубы с законцовками в виде фланца и ниппеля.

Наконец, обеспечение технических результатов достигается также и тем, что в способе изготовления трубы из композиционных материалов для транспортирования газообразных и жидких продуктов под высоким давлением, который заключается в последовательном нанесении на оправку, соответствующую ее внутреннему профилю, внутреннего защитного покрытия, системы слоев композиционного материала с заданным расположением в каждом из них системы армирующих волокон, пропитанных связующим, для образования силового каркаса, организации законцовок для присоединения к трубе смежных элементов конструкции трубопроводных систем с последующим отверждением связующего для неразъемного соединения всех слоев и элементов трубы, согласно изобретению, при изготовлении трубы с обеими законцовками в виде раструба используют последовательность и способы изготовления трубы согласно указанным выше для трубы с обоими фланцами по концам, а также последовательность и способы изготовления законцовки в виде раструба согласно указанным выше для трубы с фланцем и раструбом на ее концах.

Именно заявленные конструкции труб и способы их изготовления обеспечивают, согласно вариантам изобретения, решение всех поставленных технических задач и достижение заданных технических результатов. Это позволяет сделать вывод, что заявляемые изобретения связаны между собой единым изобретательским замыслом.

Сравнение заявляемых изобретений с прототипами позволяет установить их соответствие критерию "новизна". При изучении других известных технических решений в данных областях техники признаки, отличающие заявляемые изобретения от прототипов, не были выявлены и поэтому они обеспечивают заявляемым техническим решениям соответствие критерию "существенные отличия".

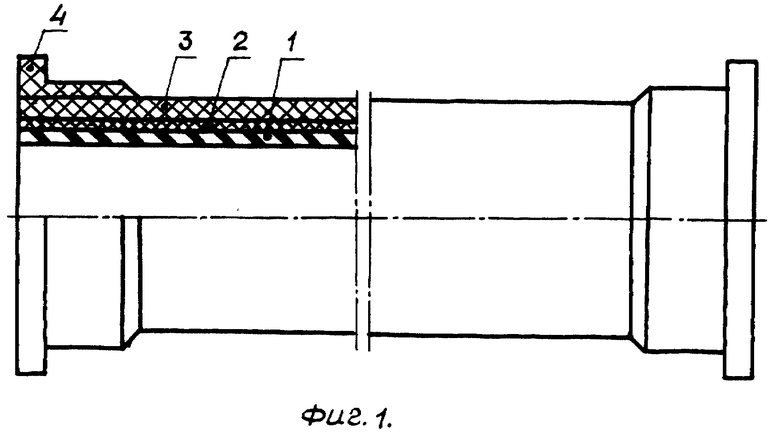

На фиг. 1 изображен общий вид трубы с фланцами на концах.

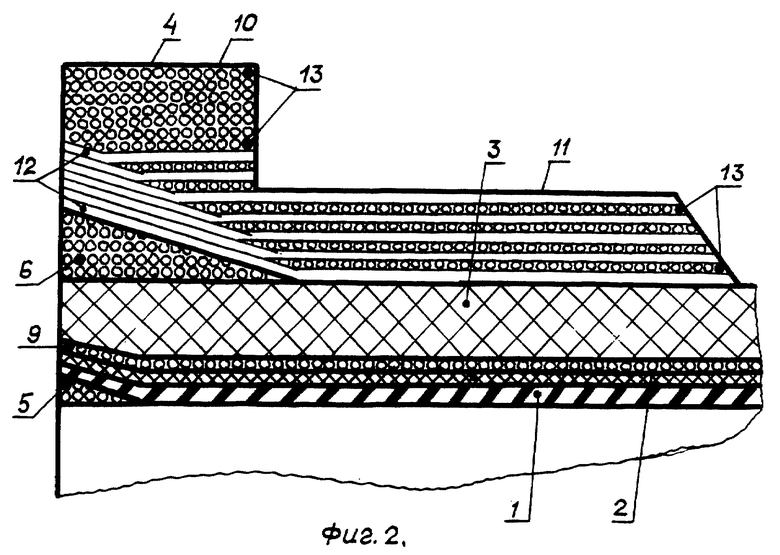

На фиг. 2 изображено сечение трубы в зоне фланца.

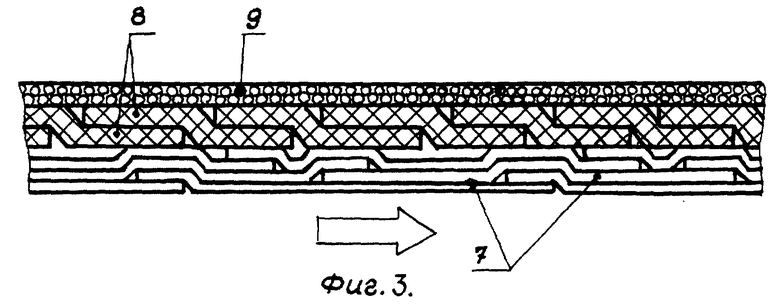

На фиг. 3 изображено сечение трубы со схемой расположения и укладки слоев защитного слоя и системы промежуточных слоев.

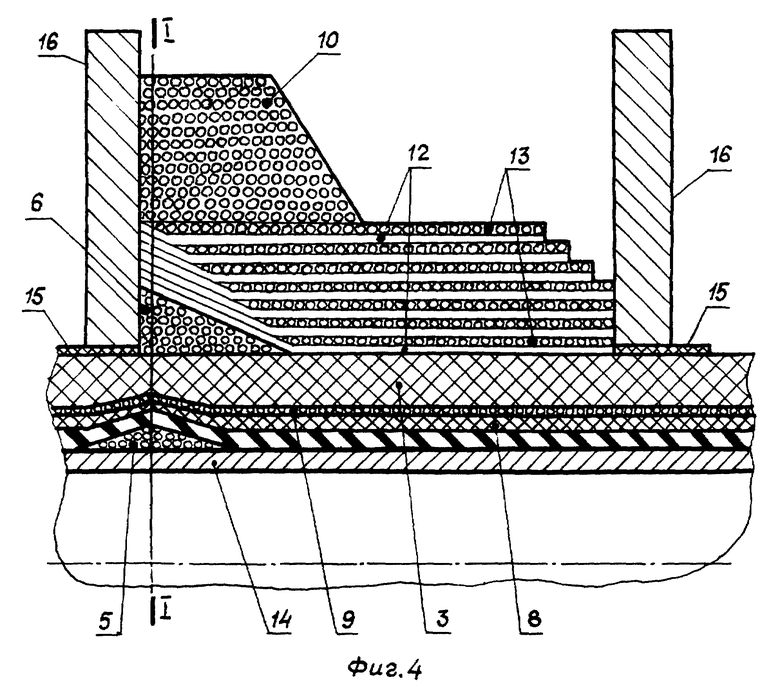

На фиг. 4 изображена заготовка трубы с фланцевыми законцовками.

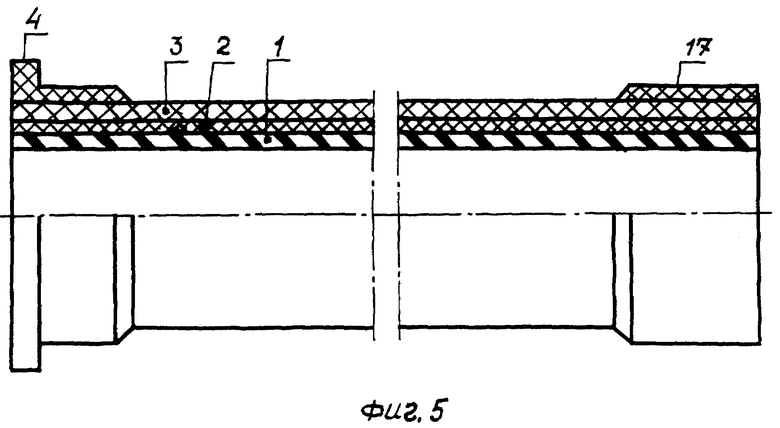

На фиг. 5 изображен общий вид трубы с фланцевой законцовкой на одном ее конце и с ниппельной законцовкой на другом.

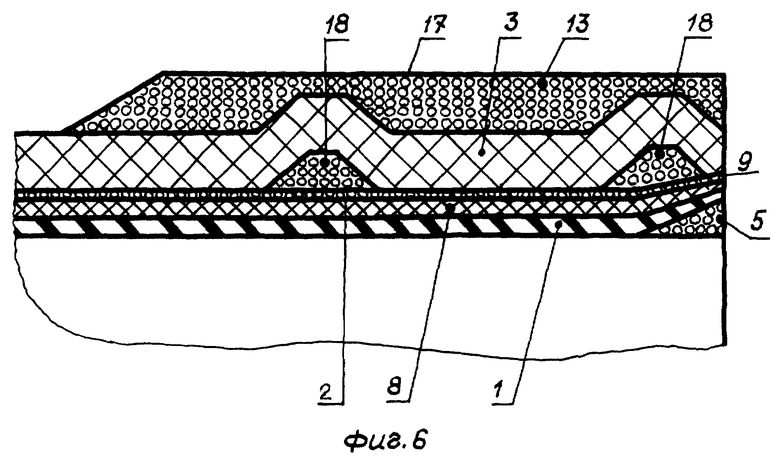

На фиг. 6 изображено сечение трубы в зоне ниппеля.

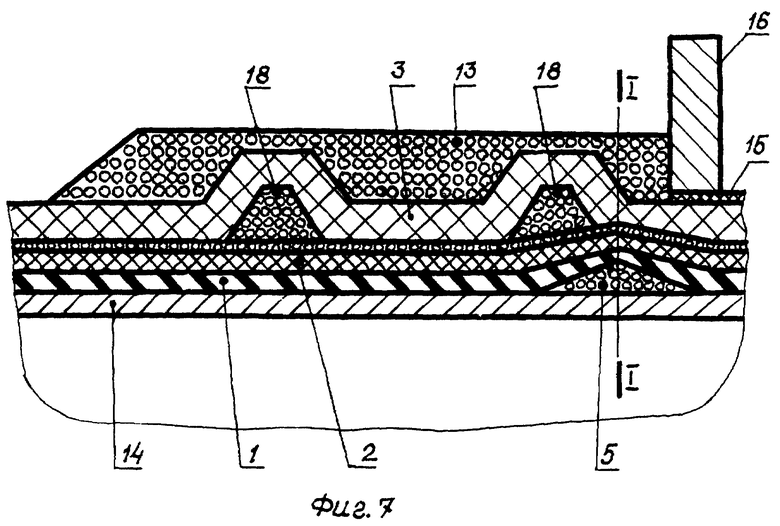

На фиг. 7 изображена заготовка трубы в зоне ниппельной законцовки.

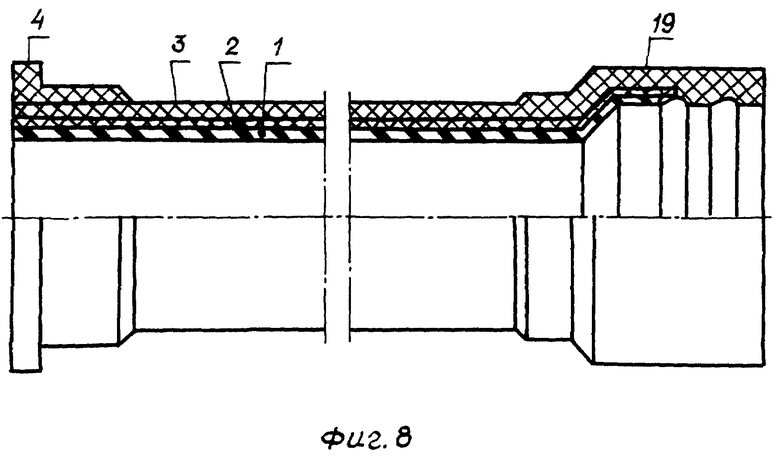

На фиг. 8 изображен общий вид трубы с фланцевой законцовкой на одном ее конце и с законцовкой в виде раструба на другом.

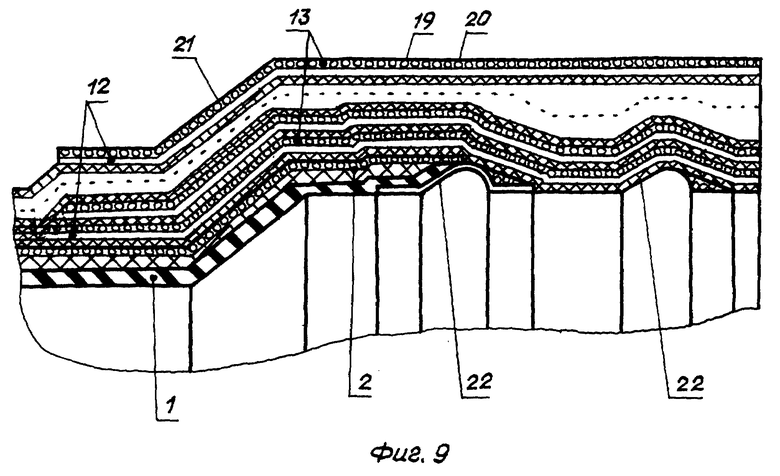

На фиг. 9 изображено сечение трубы в зоне раструба.

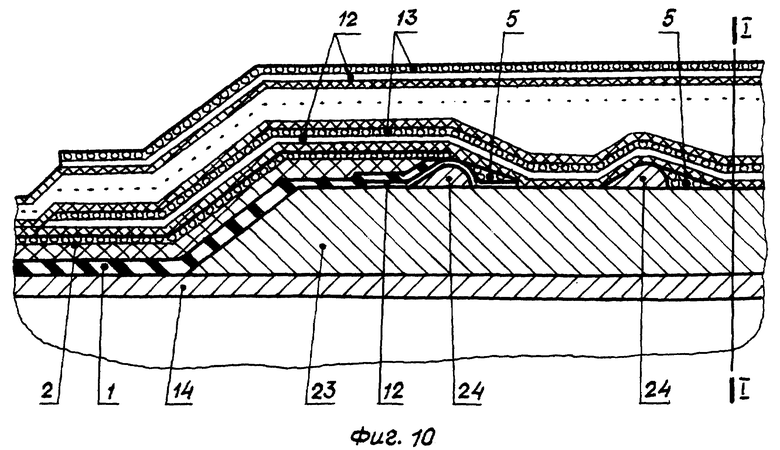

На фиг. 10 изображена заготовка трубы в зоне раструбной законцовки.

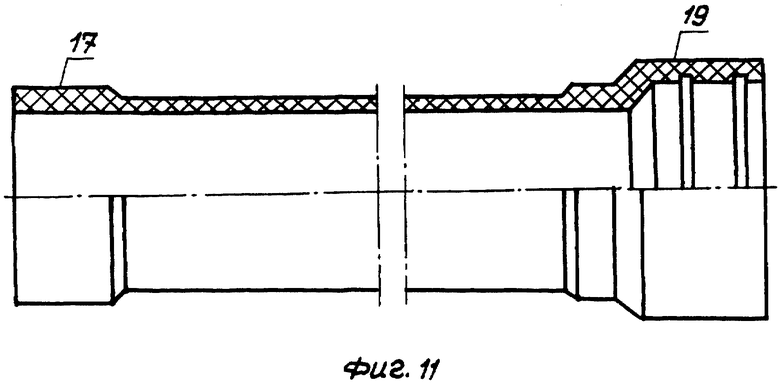

На фиг. 11 изображен общий вид трубы с ниппельной и раструбной законцовками.

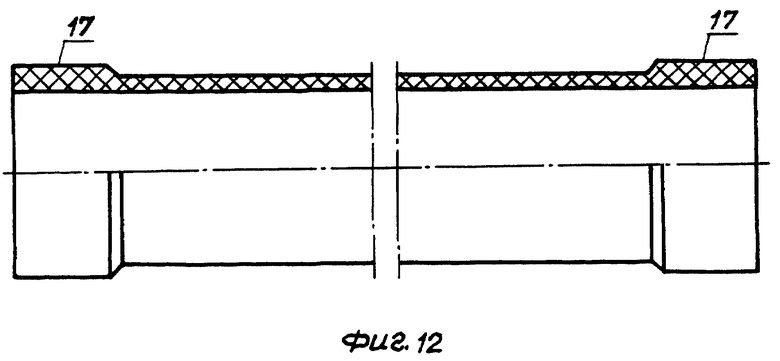

На фиг. 12 изображен общий вид трубы с ниппельными законцовками.

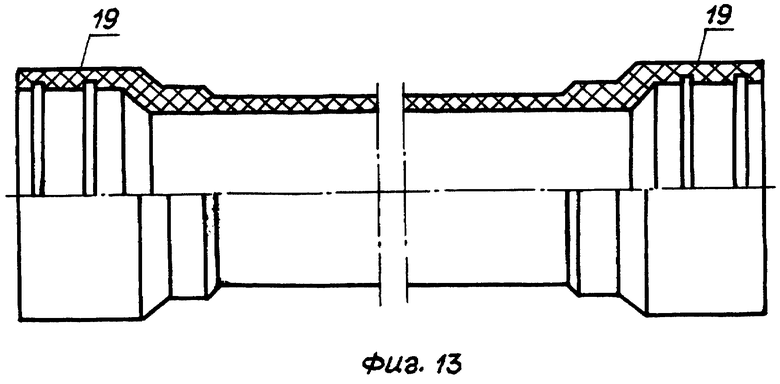

На фиг. 13 изображен общий вид трубы с раструбными законцовками.

На фиг. 1-13 обозначено:

1 - защитное покрытие; 2 - промежуточная система слоев; 3 - силовой каркас; 4 - законцовка в виде фланца; 5 - подпорное кольцо; 6 - упорное кольцо; 7 - резиновая лента; 8 - лента из низкоплотного нетканого материала; 9 - промежуточный слой с кольцевым направлением армирующих волокон; 10 - кольцевое утолщение; 11 - хвостовик; 12 - слой из тканого материала; 13 - слой с кольцевым расположением волокон; 14 - оправка; 15 - разделительная пленка; 16 - технологический фланец; 17 - законцовка в виде ниппеля; 18 - усиливающее кольцо; 19 - раструб; 20 - цилиндр раструба; 21 - конический переходной участок раструба; 22 - кольцевая канавка; 23 - формообразующий элемент раструба; 24 - формообразующий элемент канавок раструба.

Сведения, подтверждающие возможность осуществления изобретения. В качестве примера рассмотрим конструкцию трубы из композиционного материала с двумя фланцами по концам фиг. 1, предназначенную для транспортирования агрессивных продуктов с абразивными частицами. Исходные данные: внутренний диаметр - 265 мм; внутреннее давление - 4,0 МПа (40 кг/см2); материал футеровки - резина марки 51-1615 ТУ 1051236-85; нетканый материал малой плотности - полотно марки С3.10.030.070.3 ТУ17-28-ОП-142; армирующий наполнитель - стеклоровинг марки РБН 10-1260-78 ТУ 6-48-70-91 и стеклоткань марки Т-11 ГОСТ 19170-73; связующее на основе эпоксидной смолы ЭД-20 ГОСТ 10587-84.

Труба состоит из следующих основных деталей фиг. 1: внутреннего защитного покрытия 1, системы промежуточных слоев 2, силового каркаса 3 и законцовок в виде фланца 4. Более подробно конструкция трубы представлена на фиг. 2, где изображено ее сечение в зоне фланца и показаны дополнительные детали: подпорное кольцо 5, упорное кольцо 6 и структура построения отдельных деталей. Подпорное кольцо 5 выполнено с поперечным сечением в виде прямоугольного треугольника, высота которого равна 4+0,5 мм, а ширина -30+5 мм. Оно образовано 12-ю слоями ленты из стеклянного ровинга с направлением армирующих волокон по кольцу. Его функция состоит, во-первых, в предотвращении отслаивания защитного покрытия на торце трубы и, во-вторых, в создании замкнутого объема между защитным покрытием и силовым каркасом для предотвращения вытекания связующего в процессе неразъемного соединения упомянутых деталей трубы. Защитное покрытие 1 выполнено в виде трех концентрических слоев резины. Каждый из них образован резиновыми лентами 7 (фиг. 3) шириной 130 мм, толщиной 1,0 мм. Они уложены по спирали с нахлестом в каждом слое по кромкам. Ширина нахлеста составляет 8-12 толщин ленты и в первом слое нахлест обращен в сторону, противоположную направления движения транспортируемого продукта. Это направление показано стрелкой. Поверх слоев защитного покрытия расположено два слоя низкоплотного нетканого материала. Каждый из них образован лентами 8 (фиг. 3) шириной 70 мм, которые уложены по спирали внахлест на половину ширины ленты. Нетканый материал лент 8 имеет пористую рыхлую структуру с возможностью проникновения в нее при определенных температурах размягчения и усилия прижатия слоя "сырой" резины защитного покрытия. Одновременно нетканый материал не препятствует проникновению в него связующего со стороны третьего промежуточного слоя 9 (фиг. 2 и 3), который расположен поверх промежуточных слоев из нетканого материала и непосредственно контактирует с силовым каркасом 3 (фиг. 2). Этот слой состоит из высокопрочных стеклянных волокон, которые расположены в кольцевом направлении, и пропитан эпоксидным связующим. Защитное покрытие 1 на фиг. 1 и 2 и система промежуточных слоев заключены в цилиндрический силовой каркас 3. Он состоит из 15 слоев стеклопластика. Каждый из них образован однонаправленно армированной лентой композиционного материала, которая сформирована из стеклоровинга и пропитана связующим. Ленты в каждом слое уложены по спирали с углом наклона к продольной оси трубы от 52 до 56o с перекрытием продольных кромок.

Поверх силового каркаса по концам трубы размещены законцовки в виде фланцев 4 (фиг. 1 и 2). Они имеют кольцевые утолщения 10, хвостовик 11 и контактируют с силовым слоем на длине от 0,27 до 0,29 м, которая гарантирует прочность соединения фланца по поверхности контакта при проведении монтажных работ и последующей эксплуатации трубы. Каждый фланец снабжен упорным кольцом 6 с поперечным сечением в виде прямоугольного треугольника. Кольцо выполнено из композиционного материала и состоит из концентрических слоев с направлением армирующих волокон по кольцу. Катет, расположенный на поверхности силового слоя, имеет размер от 0,08 до 0,09 м и образует с гипотенузой угол от 8o до 9o30'. Тело фланца образовано концентрическими слоями 12 из тканого материала и слоями 13 из однонаправленно армированного стеклопластика с кольцевым расположением армирующих волокон. Слои из ткани 12 (фиг. 2) расположены по цилиндрической поверхности силового слоя 3 с переходом на коническую поверхность упорного кольца 6. На цилиндрических участках тканых слоев они усилены слоями 13, в которых армирующие волокна расположены в кольцевом направлении. Такая конструкция тела фланца существенно увеличивает его прочность на срез при сборке труб с помощью хомутов со стяжными болтами по сравнению с известными конструкциями [7, 24, 35]. Периферийный участок кольцевого утолщения 10 фланца состоит из кольцевых слоев 13, в которых армирующие волокна расположены в кольцевом направлении.

Конструкция трубы и применяемые материалы унифицированы и едины для труб любого типоразмера. Исключение составляет только количество спиральных слоев в силовом слое трубы, которое зависит от величины внутреннего давления и диаметра трубы.

Изготовление трубы производят следующим образом. На цилиндрическую оправку 14 (фиг. 4), покрытую антиадгезионным составом или разделительной пленкой, наматывают два подпорных кольца 5. Намотку производят лентой, составленной из стеклоровингов и пропитанной эпоксидным связующим. Направление намотки - по кольцу. Поперечное сечение подпорного кольца выполняют в форме равнобедренного треугольника и при образовании его вершины ленту из ровинга "жгутуют". Подпорные кольца на оправке располагают на таком расстоянии друг от друга, чтобы их вершины совпадали с рабочими плоскостями торцов трубы, то есть находились в плоскостях I-I на фиг. 4.

Далее на оправку и поверх подпорных колец наматывают 3 слоя резиновой ленты с шагом намотки 120 мм для образования внутреннего защитного покрытия 1 (фиг. 4).

Поверх резинового покрытия наматывают 2 слоя сухого нетканого полотна, подготовленного в виде ленты, в один проход. Так образуются первые два слоя системы промежуточных слоев 2 (фиг. 1 и 2).

После этого упомянутой выше лентой из ровинга наматывают третий промежуточный слой 9 с шагом намотки 25 мм и натяжением ленты 25-30 кг.

Полученную систему слоев покрывают силовым каркасом 3, который (для данной трубы) состоит из 15 спиральных слоев, каждый из которых образован пропитанной эпоксидным связующим лентой из ровинга. Угол намотки составляет 52-56o, натяжение ленты - 25-30 кг, температура связующего - 55+5oC.

Поверхность силового каркаса по концам оправки в районе будущих торцов трубы покрывают разделительной пленкой 15 (фиг. 4). Эту же операцию повторяют на расстоянии, равном ширине фланца к середине трубы. На подготовленные таким образом поверхности устанавливают технологические фланцы 16 (фиг. 4). Между ними формируют заготовку фланца трубы.

С этой целью вначале наматывают упорные кольца 6 для обеих законцовок трубы. Процедура намотки аналогична упомянутой выше для подпорных колец. Используемый материал тот же.

Далее в промежутках между технологическими фланцами выкладывают слои 12 стеклянной ткани Т11 из заранее раскроенных и пропитанных эпоксидным связующим заготовок. Ими покрывают цилиндрическую поверхность силового каркаса 3 с переходом на коническую поверхность упорных колец 6. Заготовки выкладывают с нахлестом по образующим охватываемых поверхностей не менее 30 мм. Цилиндрические участки слоев 12 заматывают лентой из ровинга с образованием слоя 13 толщиной не более 0,4 мм и расположением армирующих волокон по кольцу. Процедуру выкладки тканых слоев 12 с замоткой их слоями 13 из ровинга продолжают до получения 15 тканых слоев. После этого образованный бурт заматывают послойно лентами из ровинга до образования кольцевого утолщения 10 заданных размеров.

Оправку с намотанной заготовкой трубы снимают со станка и помещают в тепловую печь, где производят отверждение связующего с одновременной вулканизацией резинового защитного покрытия и его проникновением в нетканый материал промежуточных слоев.

Отверждение производят по заданному тепловому режиму с вращением оправки и максимальной температурой 165+5oC. Отвержденную и остывшую заготовку трубы с оправкой (после снятия технологических фланцев 16) помещают на токарный станок для механической обработки участков фланцевых законцовок и торцов трубы, которые совмещают с вершинами подпорных колец 5 (фиг. 4) по плоскости I-I. После механической обработки получают окончательную геометрическую форму трубы и ее размеры (фиг. 1 и 2). Обработанные поверхности обезжиривают и покрывают (грунтуют) составом, который состоит из эпоксидной смолы в количестве 100 вес. ч. и полиэтиленполиамида в количестве 12 вес.ч. в два слоя с выдержкой каждого не менее 16 часов.

Каждая труба подвергается соответствующему контролю и стендовым испытаниям.

Технология изготовления трубы, как и ее конструкция, унифицирована и едина для труб любого типоразмера.

В качестве второго примера рассмотрим конструкцию трубы из композиционного материала с фланцем на одном конце и ниппелем 17 - на другом (фиг. 5). Исходные данные для этой трубы аналогичны принятым для трубы в первом примере. В силу унификации труб рассматриваемая труба имеет ту же конструкцию, что и в первом примере, и имеет особенности только в зоне ниппеля. Они заключаются в том, что законцовка в виде ниппеля 17 представляет собой цилиндр с наружным диаметром и длиной, равными не менее 1,25 и 1,1 внутреннего диаметра трубы соответственно. Внутри этого цилиндрического участка поверх промежуточной системы слоев 2 (фиг. 6) расположено два усиливающих кольца 18. Они в поперечном сечении представляют собой равнобедренную трапецию, основание которой расположено на промежуточном слое 9. Усиливающие кольца разнесены друг относительно друга на расстояние (шаг) от 0,41 до 0,5 внутреннего диаметра трубы, а ближайшее к торцу ниппеля кольцо перекрывает своим основанием часть подпорного кольца 5 (фиг. 6). Цилиндрическая форма ниппеля 17 образована кольцевыми слоями 13, состоящими из плоских лент однонаправленно армированного композиционного материала.

Изготовление трубы производят тем же способом, что и трубу с двумя фланцами, с учетом особенности ниппельной законцовки. На цилиндрическую оправку 14 (фиг. 7) наматывают изложенным выше способом подпорные кольца, резиновое защитное покрытие и систему промежуточных слоев. Далее со стороны ниппельной законцовки наматывают два усиливающих кольца 18 (фиг. 7). Для этой цели используют стеклянный ровинг, разложенный в плоскую ленту и пропитанный эпоксидным связующим. Направление армирующих волокон в кольцах - кольцевое. Размер основания усиливающих колец выдерживают равным 110+5 м. После этого изложенным выше способом наматывают силовой каркас с указанным выше числом слоев. На поверхность силового каркаса наматывают разделительную пленку 15 (фиг. 7) и устанавливают технологический фланец 16. Далее той же лентой ровинга, примененной для намотки силового каркаса, подматывают кольцевыми слоями 13 (фиг. 7) тело ниппеля до достижения заданных размеров. На противоположном конце оправки указанным выше способом формируют фланец (фиг. 4). Далее заготовка трубы подвергается тепловой и механической обработке аналогично трубе в первом примере. Торцы трубы, как было указано выше, образуют по плоскостям I-I (фиг. 4, 7). Дальнейшие операции с трубой аналогичны указанным для трубы "фланец-фланец".

В качестве третьего примера рассмотрим конструкцию трубы из композиционного материала с фланцем на одном конце и раструбом 19 - на другом (фиг. 8). Исходные данные для этой трубы аналогичны принятым для труб предыдущих примеров. В силу унификации труб рассматриваемая труба имеет те же основную конструкцию, что и первая (первый пример), а также некоторые особенности в зоне раструба. Они заключаются в следующем.

Законцовка в виде раструба имеет форму цилиндра 20, соосного основному телу трубы, и соединена с ним переходным коническим участком 21 (фиг. 9). Внутренний диаметр цилиндра раструба 20 взаимодействует с наружной цилиндрической поверхностью ниппеля 17 (фиг. 5 и 6) смежной трубы трубопровода. Их диаметры согласуются требованиям герметичности соединения труб и выполнены различными по величине так, что между ними предусмотрен заданный кольцевой зазор. Известно, что герметизация подобного стыка обеспечивается соответствующими уплотнителями в виде кольца из эластичных материалов. Для размещения этих колец на внутренней цилиндрической поверхности раструба выполнены две кольцевые канавки 22 (фиг.9). Их поперечное сечение выполнено в форме, напоминающей половину капли. Закругления канавок обращены в сторону торца раструба, а их диаметр соответствует требованиям герметичности стыка двух труб. Канавки разнесены вдоль цилиндрического участка раструба на расстоянии одна от другой не менее 0,415-0,5 внутреннего диаметра трубы и совмещены с двумя подпорными кольцами со стороны закругления канавок. Защитное резиновое покрытие 1 на цилиндрическом участке раструба выполнено однослойным и заканчивается на наклонном участке первой от трубы канавки вместе с системой промежуточных слоев 2 (фиг. 9). Подпорное кольцо, защитное покрытие, система промежуточных слоев, фланцевая заготовка и силовой каркас трубы на ее участке до раструба выполнены той же конструкции, что и в первом примере для трубы "фланец-фланец". Однако на участке раструба и в зоне трубы, прилегающей к нему на длине от 0,4 до 0,5 внутреннего диаметра трубы, силовой каркас имеет усиление. Оно выполнено в виде двух дополнительных слоев композиционного материала, которые размещены поверх каждого спирального слоя силового каркаса. Один из них 12 вьполнен из ткани с направлением основы вдоль оси трубы, а второй 13 образован кольцевой намоткой ленты из стеклянного ровинга и расположен поверх тканого слоя.

Изготовление трубы производят тем же способом, что и трубу первого примера с некоторыми дополнениями, отражающими специфику конструкции раструба. На цилиндрическую оправку 14 устанавливают и закрепляют формообразующий цилиндрический элемент раструба 23 и на нем - два формообразующих элемента канавок 24 раструба. Вначале на формообразующий элемент канавки 24, ближайший к телу трубы, выкладывают кольцевой слой стеклянной ткани 12 с выходом на цилиндрическую поверхность формообразующего элемента 23 не менее чем на 20-25 мм с каждой стороны канавки. Ткань предварительно пропитывают связующим и раскраивают. Выкладку слоя производят с нахлестом заготовок ткани по образующим оправок не менее 40 мм. После этого наматывают подпорные кольца 5 со стороны фланца трубы и канавок раструба тем же способом, что и для трубы первого примера. Далее производят намотку резинового защитного покрытия 1 (фиг. 10) и системы промежуточных слоев 2 тем же способом, что и для трубы первого примера. При этом на участке раструба намотку этих слоев заканчивают на наклонном участке канавки, покрытой слоем ткани 12 и, кроме того, защитное покрытие 1 на цилиндрическом участке раструба выполняют однослойным. Затем производят намотку слоев силового каркаса тем же способом и с теми же характеристиками, что и для трубы первого примера. При этом на раструбе и прилегающем к нему цилиндрическом участке трубы поверх каждого спирального слоя силового каркаса наматывают дополнительно два усиливающих слоя из композиционных материалов. Первый слой 12 образуют из тканых заготовок, пропитанных связующим, которые выкладывают с нахлестом по образующим оправки, а второй слой 13 образуют лентами из ровинга с кольцевым направлением армирующих волокон. Количество спиральных слоев силового каркаса остается тем же, что и для труб предыдущих примеров. Остальные операции изготовления трубы аналогичны приведенным для трубы первого примера.

Комбинируя конструкции законцовок и способы изготовления труб описанных выше примеров, изготавливают трубы с ниппельной и раструбной законцовками (фиг. 11), с двумя ниппельными законцовками (фиг. 12) и с двумя раструбными законцовками (фиг. 13).

Трубы описанных конструкций, изготовленные предлагаемым в изобретении способом, удовлетворяют всем требованиям потребителей и решают все поставленные выше технические задачи.

Их конструкция максимально унифицирована, что позволило, в свою очередь, унифицировать технологию (способ) изготовления. Это дало возможность организовать производство по выпуску труб из композиционных материалов мощностью 120 км труб в год.

Стоимость производимых труб минимизированы благодаря тому, что:

- применены самые дешевые в стране исходные продукты в виде стеклянных жгутов и тканей, "сырая" резина, нетканые полотна, эпоксидные связующие на основе смолы Д-20;

- трубы оптимизированы по прочности и жесткости, что позволяет изготавливать их с минимальной массой, а следовательно, с оптимальным количеством исходных продуктов;

- минимизировано время отверждения труб благодаря разработанному составу связующего, что сократило время их производства и расход электроэнергии.

Сравнение с ценами труб аналогичного назначения, изготавливаемыми зарубежными фирмами, показывает, что предлагаемые в данном изобретении трубы дешевле труб, например, фирмы Ameron (США) на 30-40%.

Применение резинового защитного покрытия позволило сделать трубы герметичными, стойкими к агрессивным средам и абразивному износу, гарантировать долговечность трубы до 50-летнего срока эксплуатации. Эффективность предложенного защитного покрытия и трубы в целом может быть проиллюстрировано следующим примером. На Березняковском калийном рудоуправлении 1 (БКРУ-1 г. Березняки) проложен трубопровод из стеклопластиковых труб, рассмотренных в данном изобретении. Он служит для транспортирования солеотходов под давлением 4,0 МПа. После прокачки через него более 400 тыс. тонн упомянутого продукта регламентное освидетельствование показало, что никаких изменений и нарушений труб не произошло и они годны для дальнейшей эксплуатации. Металлические же трубы после аналогичного срока эксплуатации требуют ремонта и частичной замены. Окупаемость стеклопластиковых труб в данном случае составляет 1-1,2 года.

Из конструкции труб исключены металлические детали, контактирующие с транспортируемым продуктом. Это позволило избежать процессов коррозии и резко увеличить долговечность труб.

Организация законцовок труб в виде фланцев, ниппеля и раструба позволило сделать их соединения в трубопроводах быстро сборно-разборными. Это позволило, например, в 3-5 раз увеличить скорость прокладки трубопроводных систем. Этому в немалой степени способствовала также малая масса труб (по сравнению со стальными аналогичного назначения), что дало возможность отказаться от тяжелой малоподвижной транспортной и грузоподъемной техники.

Обеспечение гарантированного срока службы труб в течение 50 лет достигнуто за счет конструктивно-технологического решения связи защитного покрытия с силовым каркасом, а также за счет использования в качестве критерия надежности величины предела длительной прочности стеклопластика, соответствующей 50-летнему сроку его эксплуатации.

Источники информации

1. А.с. СССР N 211063, кл. F 16 L 23/02, 1966.

2. А.с. СССР N 518597, кл. F 16 L 9/12, 1976.

3. А.с. СССР N 1281803, кл. F 16 L 9/12, 1985.

4. Калинчев В.А., Макаров М.С. Нетканые стеклопластики. М.: Химия, 1986, с. 214.

5. А.с. СССР N 1695017, МКИ 5 F 16 L 9/12, 1991.

6. А.с. СССР N 1738101, МКИ 5 F 16 L 11/08, 1992.

7. А.с. СССР N 1762070, МКИ 5 F 16 L 23/00, 1992.

8. А.с. СССР N 1763787, МКИ 5 F 16 L 11/00, 1992.

9. Патент РФ N 2107214, МПК 6 F 16 L 9/12, 1996.

10. Патент РФ N 2107215, МПК 6 F 16 L 9/12, 1997.

11. Буланов И. М. , Воробей В.В. Технология ракетных и аэрокосмических конструкций из композиционных материалов. Учебн. Для вузов. М.: Изд-во МГТУ им. Н.Э.Баумана, 1998, с. 490-501.

12. Заявка РФ N 97104426/06, МПК 6 F 16 L 9/14, 1999.

13. Заявка РФ N 97104428/06, МПК 6 F 16 L 9/00, 1999.

14. Патент США N 3920049, кл. 138-109, 1975.

15. Патент США N 5007462, МПК 5 F 16 L 11/11, 1991.

16. Патент США N 5077106, МПК 5 F 16 L 9/16, 1993.

17. Патент США N 5091230, МПК 5 F 16 L 17/02, 1993.

18. Патент США N 5188872, МПК 5 B 32 B 5/06, 1994.

19. Патент США N 5230379, МПК 5 F 16 L 47/00, 1995.

20. Патент США N 5330807, МПК 5 B 32 B 1/08, 1995.

21. Патент США N 5632307 A, МПК 6 F 16 L 55/18, 1997.

22. Патент США N 5647401 A, МПК 6 F 16 L 11/08, 1997.

23. Заявка Японии N 60-234488, МПК 5 F 16 L 33/00, 1991.

24. Заявка Японии 4-2837, МПК 5 F 16 L 9/12, 1992.

25. Заявка Японии 5-36678, МПК 5 F 16 L 9/14, 1993.

26. Заявка Японии 6022953 B4, МПК B 32 B 1/08, 1994.

27. Заявка Японии 6078791 B4, МПК 5 F 16 L 9/12, 1994.

28. Заявка Японии 4-80822, МПК 5 B 32 B 15/08, 1995.

29. Заявка Германии 0448921, МПК 5 F 16 L 17/025, 1991.

30. Заявка Германии DE 19504613 A1, МПК 6 B 23 B 1/08, 1996.

31. Заявка Германии DE 19504614 A1, МПК 6 B 32 B 1/08, 1996.

32. Заявка Германии DE 19504615 A1, МПК 6 B 32 B 1/08, 1996.

33. Заявка Германии DE 19504616 A1, МПК 6 B 32 B 1/08, 1996.

34. Патент Франции 2675563, МПК 5 F 16 L 33/22, 1993.

35. Заявка ЕПВ(EP) 0441619, МПК 5 F 16 L 47/00, 1991.

36. Заявка ЕПВ(EP) 0545838, МПК 5 F 16 L 47/00, 1993.

37. Заявка ЕПВ(EP) 637509 A1, МПК 6 B 32 B 1/08, 1995.

38. Заявка РСТ(WO) 92/21908, МПК 5 F 16 L 9/12, 1992.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОТВОД ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2201550C2 |

| МНОГОСЛОЙНАЯ ТРУБА И СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ТРУБЫ | 2005 |

|

RU2288398C1 |

| ТРУБА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2154766C1 |

| ТРУБА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2180418C2 |

| ТРУБА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2338950C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОПЛАСТИКОВОЙ СЕКЦИИ ТРУБОПРОВОДА | 2004 |

|

RU2285187C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УЗЛА СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ ТРУБ | 2002 |

|

RU2235939C2 |

| ВОДОСТОЧНАЯ СЕКЦИОННАЯ ТРУБА (ВАРИАНТЫ), СЕКЦИЯ ВОДОСТОЧНОЙ ТРУБЫ (ВАРИАНТЫ) И СОЕДИНЕНИЕ СЕКЦИЙ ВОДОСТОЧНОЙ ТРУБЫ (ВАРИАНТЫ) | 2013 |

|

RU2531010C1 |

| СОСУД ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2000 |

|

RU2175088C1 |

| МНОГОСЛОЙНЫЙ СИЛОВОЙ КОНСТРУКЦИОННЫЙ ЭЛЕМЕНТ | 2012 |

|

RU2506379C1 |

Изобретение относится к области строительства и прокладки трубопроводных систем. Трубы состоят из защитного резинового слоя, системы промежуточных слоев для надежного соединения с силовым каркасом, силового каркаса, системы колец усиления и законцовок в виде фланцев, ниппелей или раструбов. В качестве композиционных материалов использованы только стеклопластики, армированные жгутами или тканями на основе эпоксидного связующего. В результате достигается повышение стойкости к абразивному износу, обеспечивается быстрая сборка труб, максимально унифицирована конструкция и технология изготовления труб, обеспечен гарантийный срок службы труб до 50 лет. 12 с.п. ф-лы, 13 ил.

| БУЛАНОВ И.М | |||

| и др | |||

| Технология ракетных и аэрокосмических конструкций из композиционных материалов | |||

| - M.: МГТУ им.Н.Э.Баумана, 1998, с.490-501 | |||

| US 3481369 А, 02.12.1969 | |||

| US 3629028 A, 21.12.1971 | |||

| US 3920049 A, 12.11.1975 | |||

| Генератор изображений | 1988 |

|

SU1522240A1 |

| Труба с армирующей оболочкой | 1982 |

|

SU1093865A1 |

| Стеклопластиковая труба | 1980 |

|

SU979776A1 |

Авторы

Даты

2001-04-27—Публикация

1999-11-02—Подача