S

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления алмазного породоразрушающего инструмента | 2023 |

|

RU2821848C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ПОРОДОРАЗРУШАЮЩЕГО ИНСТРУМЕНТА | 1998 |

|

RU2156186C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНЫХ БУРОВЫХ КОРОНОК | 2006 |

|

RU2314908C2 |

| Способ изготовления алмазного бурового инструмента | 1982 |

|

SU1061936A1 |

| Способ регулирования процесса вращательного бурения | 1988 |

|

SU1649088A1 |

| Способ изготовления алмазного инструмента | 1982 |

|

SU1192955A1 |

| Способ изготовления буровой коронки | 1989 |

|

SU1738680A1 |

| АЛМАЗНАЯ БУРОВАЯ КОРОНКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2298078C1 |

| СПОСОБ УПРОЧНЕНИЯ ТВЕРДОСПЛАВНОГО АЛМАЗНОГО ИНСТРУМЕНТА | 2003 |

|

RU2245391C1 |

| Способ изготовления алмазного бурового инструмента | 1977 |

|

SU782958A1 |

С

со

QD

изобретение относится к порошковой металлургии, в частности к спо,со6ам изготовления алмазного породоразрушающего инструмента: алмазных коронок, долот и расширителей,

Известен способ изготовления алмазного породоразрушающего инструмента, включающий формование, прес сование „алмазоносной матрицы :в пресс-форме и последующую пропитку связующим 1;.

Недостатком способа является низкая прочность закрепления алмазов в матрице и неоднородная степень пропитки связующим, что приводит к снижению стойкости инструмента.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является способ изготовления алмазного породоразрушающего инструмента, включающий размещение в пресс-форме алмазных зерен и порошка материала матрицы-, введение активатора в виде-ВОДНОГО раствора соли, прессование и термическую обработку, в результате которой происходит спекание матрицы C lОднако использование в качестве активатора раствора хлористого цинка приводит к быстрому выходу инстрмента из строя из-за быстрого выпадения алмазов, так как добавка цинка ведет к увеличению хрупкости материала матрицы.

Цель изобретения - повышение стойкости инструмента за счет улучшения закрепления алмазов в матрице.

Цель достигается тем, что согласно способу изготовления алмазного породоразрущающего инструмента, включающем размещение в пресс-фоРме алмазных зерен и материала матрицы, введение активатора в виде водного раствора соли, прессование и термическую обработку, в качестве активатора берут насыщенный раствор хлорной меди в количестве 0,7-1,4% от веса материала матрицы.

Выбор количества раствора хлорной меди обоснован практическими исследованиями .

При введении раствора хлорной меди менее 0,7 вес.% имеет место неполное растворение окисных пленок и как следствие, выпадение алмазов в этих зонах. При введении указанного раствора более 1,4 вес.% имеет место перерасход раствора.

П р и.м е р. В гр.афитовую или металлическую ftpecc-форму укладывают по определенной схеме алмазы. В пресс-форме размещают материал . матрицы в виде смеси порошков твердого сплава ВКЮ (10 вес.%).Пос ле этого вводят 0,7-1,4% раствора хлорной меди от веса материала матрицы насыщенного. Далее пуансоном или корпусом алмазной коронки проводят прессование матрицы под давлением 500-1000 кг/см,после чего прессформу подвергают распрессовке. Спресованную заготовку, например коронки, подвергают сушке при 150-200°С, помещают в графитовую форму, куда вводят определенное количество связующего металла - меди.Количество связующего металла определяется в зависимости от типоразмера коронки . После этого проводят пропитку при 1130°С 10-20 мин и охлаждение до температуры 300°С, Затем полученную коронку извлекают из графитовой формы и подвергают механической обработке. Изготовленные предлагаемым способом буроаые коронки подвергают сравнительным испытаниям с коронками, изготовленными по способу-прототипу и по серийной технологии (базовый объект ).

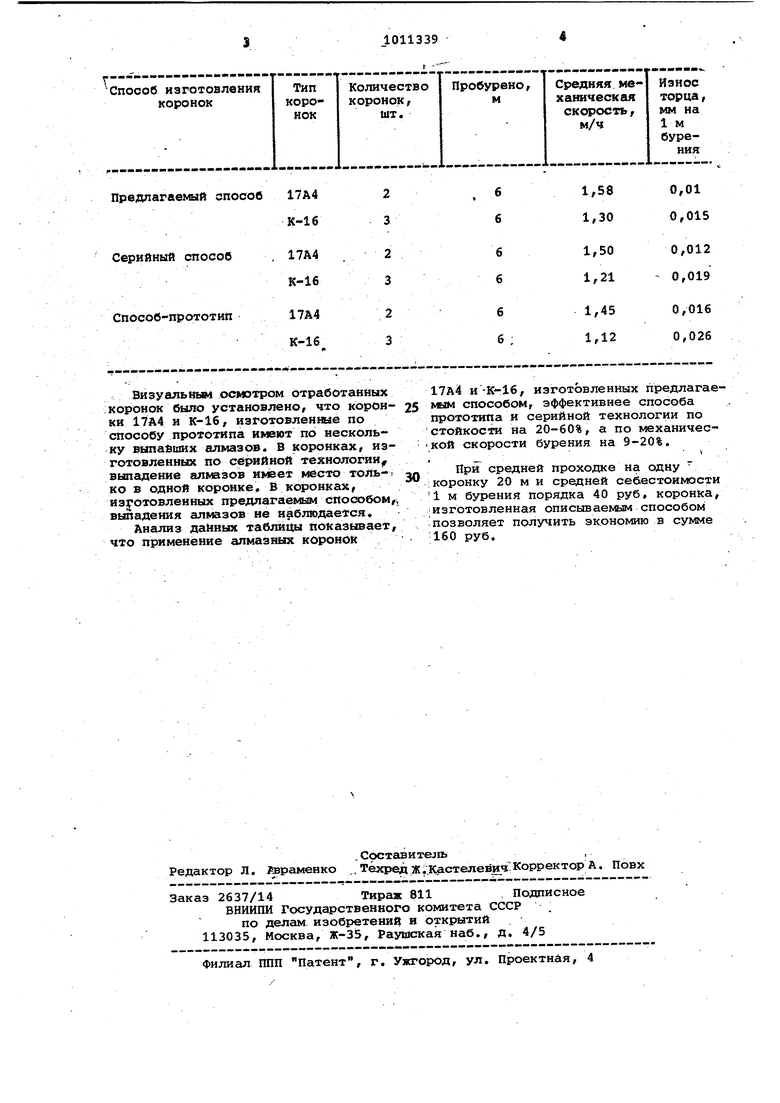

По каждому из трех указанных способов изготавливают по 5 алмазных коронок (2 коронки 17А4 и 3 коронки К-16.).,

Сравнительное бурение проводят на буровом стенде, оснащенном буровым станком СБА-500 и комплектом контрольно-из1 рительных прибфров.

Бурение коронками 17А4 осуществляют по блокам гранодиорида Wt категории по буримости при следующих режимах: Осевая нагрузка 1300 кгс, число оборотов снаряда 28,об/мин, расход промывочной жидко сти на одну 45 л/мин.

Коронками К16 бурят блоки гранита IX категории по буримости при следующих режимах: осевая нагрузка 1450 кг, число оборотов снаряда 281 об/мин, расход промывочной жидкости 40 л/мин. Все коронки отрабатывают при слабо закрепленном настанине буровом станке, что позволяет создать условия для бурения коронками в режиме ударно-динамических нагрузок, т.е. условия, существующие в реальной скважине.

На каждую коронку 17А4 пробурено по 3 м, а на каждую коронку К16 по 2 м.

Результаты испытаний приведены в таблице, ВизуальНБМ осмотром отработанных :коронок было установлено, что коронки 17А4 и К-16, изготовленные по способу прототипа имеют по нескольку выпабших алмазов. В коронках, изготовленных по серийной технологии выпадение алмазов имеет место толь-г ко в одной коронке, В коронках, из ротовленных предлагаемым способом, выпадения алмазов не наблюдается. Анализ да{1ных таблицы показывает, что применение алмазных коронок 17А4 и-К-16, изготовленных предлагаемым способом, эффективнее способа прототипа и серийной технологии по стойкости на 20-60%, а по механической скорости бурения на 9-20%. При средней проходке на одну ;коронку 20 м и средней себестоимости 1 м бурения порядка 40 руб, коронка, изготовленная описьшаемым способом позволяет получить экономию в сумме 160 руб.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| и др | |||

| Породораз-, рушаюо Й инструмент для алмазного ,л., Недаа, 1969, с | |||

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ОПРЕДЕЛЕНИЯ РАДИУСА ОБРАБАТЫВАЕМОГО НА ТОКАРНОМ СТАНКЕ ПРЕДМЕТА | 1925 |

|

SU3877A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-04-15—Публикация

1980-01-24—Подача