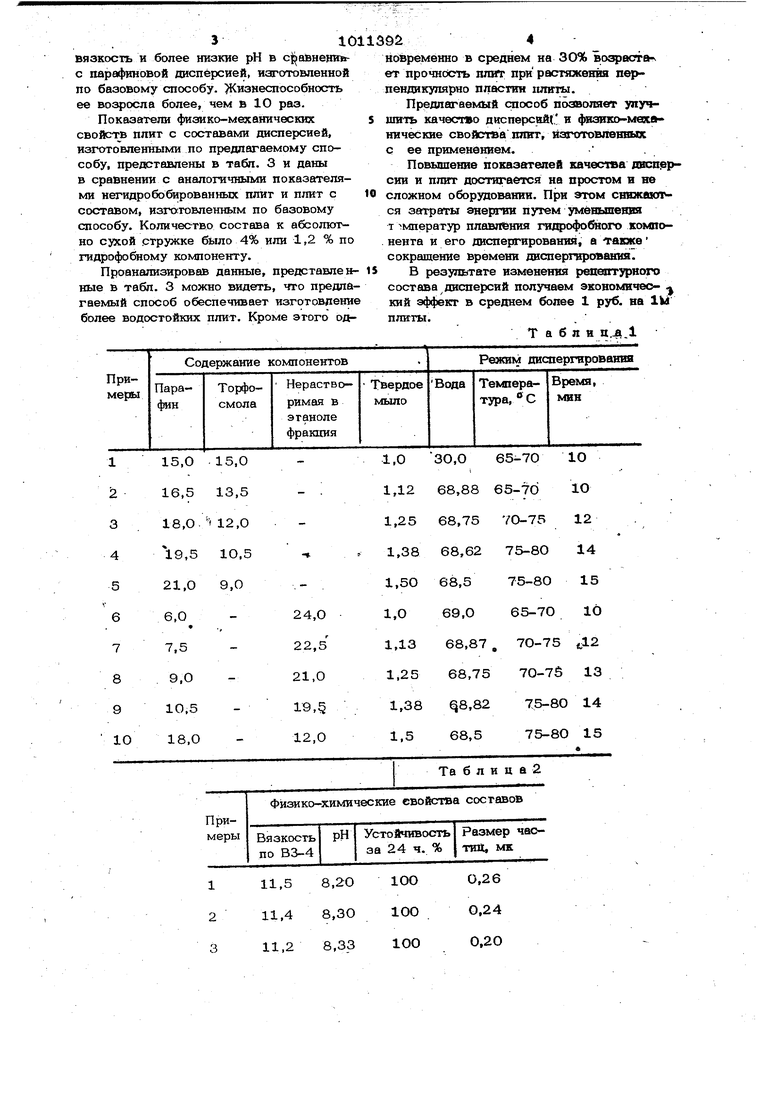

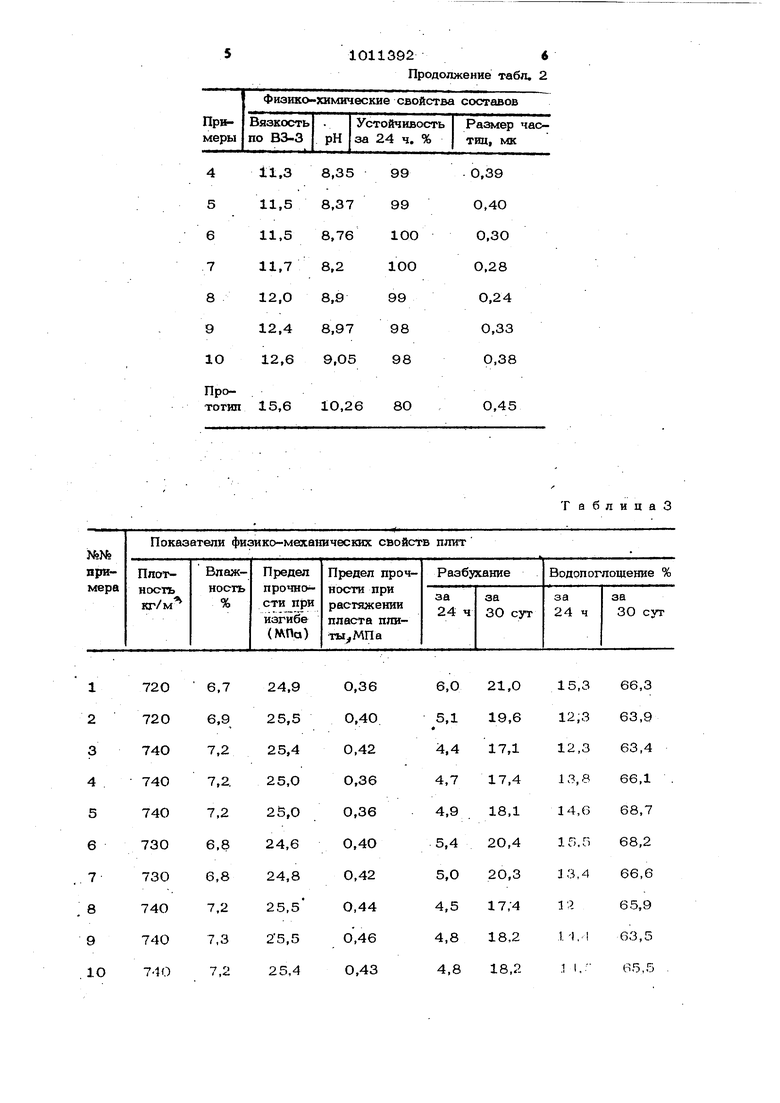

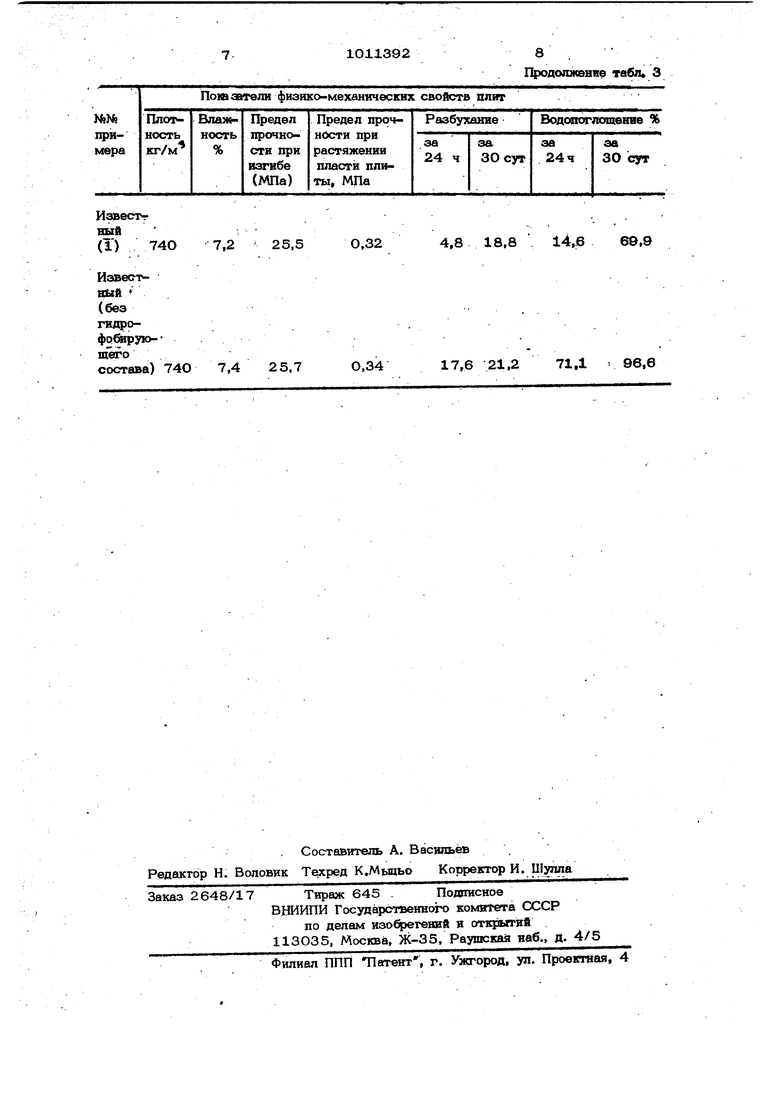

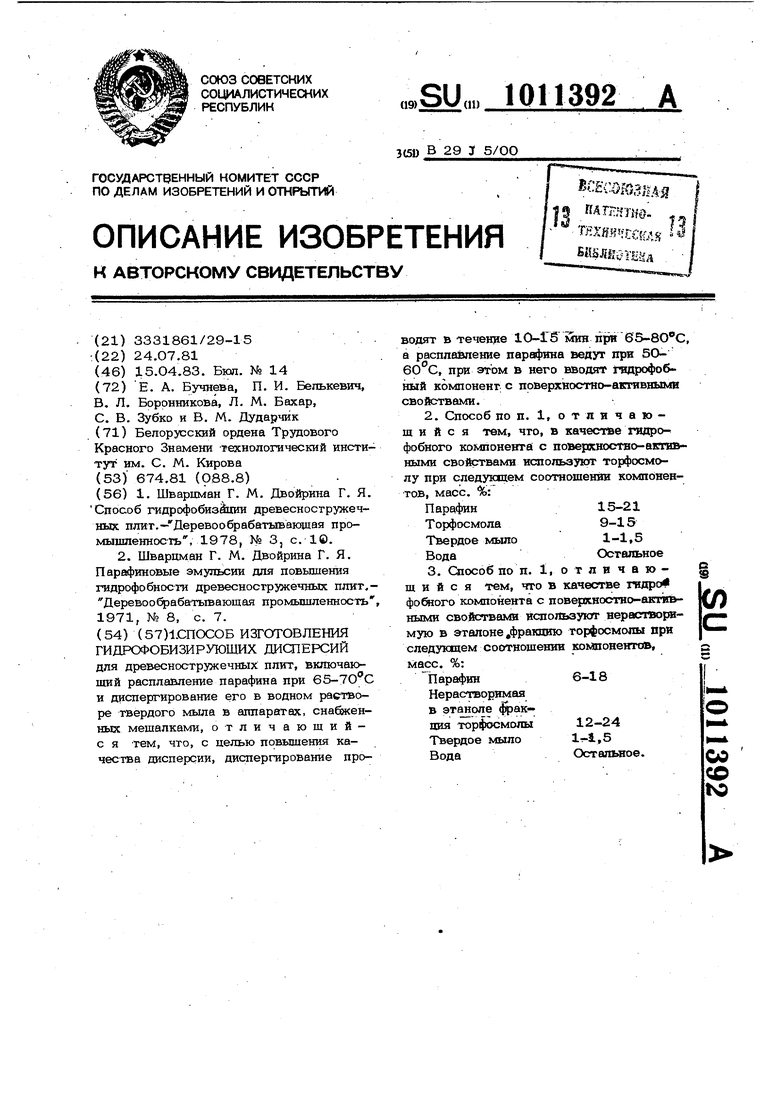

Иэобрегение отнсюится к деревообрабатывающей промышленности и можег быть использовано в произоаодстве древеснострзйсечньос плит повьпиенной водостойкости. Известен способ изготовление гидрофобирукщей дисперсии для древесностружечных ппит путем расплавления парафина при 65-7О С и диспергирования его в водном растворе твердого мыла с применением роторно-пульсационного аппара та. Способ позволяет получить астицы с размером дисперсной фазы 10,8 мк, жизнеспособностью 72 чС.О. Однако качество дисперсии остается виакик, что в последующем оказьтает влияние на физико-механические свойства плит. Одновременно возрастает энергоемкость способа. Потребляемая мощность оборудования при осуществлении способа составляет 1О кВт. Наиболее близким к предлагаемому является способ изготовления гидрофобирукщих дисперсий для древесностружечных пааг, включающий расплавление парафина при 6 5-7 О .С и диспергирования его в водном растворе твердого мыла в аппаратах снабженных мешалками. ЭнергоемкосТь оборудования при его реализации снижается до 5 кВт 2 . Однако дисперсии парафина, изготовленные в аппаратах с мешалками, не от личаются достаточно высокими качестве ными показателями. Основная причина состоит в том, что они имеют низкую жизнеспособность - 24 ч, и больший размер частиц - 9О мк. Это вызывает снижение качества вьшускаемых плит и потери компонентов дисперсии, так как при перемешивании расслоившейся диспе сии происходит ее разрушение, сопровож дающееся образованием вязкой массы. Поэтому такую дисперсию можно исполь зовать только в свежеприготовленном ви де. Цель изобр(етения - повьш1ение качес ва дисперсии. Поставленная цель достигается тем, что согласно способу диспергирование проводят в течение 1О-15 мир при 65iBO C,a расплавление парафина ведут при 50-60 0, при этом в него вводят гидрофобный компонент с поверкностно. активными свойствами, в качестве которого используют торфосмолу при следую Шем соотношении компонентов, масс. %: Парафин15-21 Торфосмола9-15 Твердое мыло1-1,5 ВодаОстальное а также нерастворимую в этаноле фракцию торфосмолы при следующем соотношении компонентов масс,% Парафин6-18 Нерастворимая в этаноле фракция тЬрфосмолы12-24 Твердое мыло1-1 ,5 ВодаОстальное. Способ реализуется следующим образом. П р и м е р 1. Расплавляюг совместно 15масх:. % парафина и 15 масс. % торфрсмолы при 50-60С в баке для плавления гидрофобных компонентов. Предлагаемый температурный интервал подтвержден опытами и вызван тем, что при температуре вьщ1е бСР С начинается кипение гидрофобного компонента и связанные с этим потери. При температуре ниже 50 С увеличивается время плавления гидрофобных компонентов, что является экономкчески нецелесообразным. Одновременно снижается качество дисперсии. В то же время ведут пригатовление водного рас-твора эмульгатора. Для этого предварительно в промежуточном баке замачивают 1 масс%. твердого мыла в 30 масс.% воды. Затем его вливают в 39 масс. % горячей воды, температура которой Должна быть не вьщхе 85 . Температура водного раствора эмульгатора должна находиться в диапазоне 65-7О С. Расплав гидрофобного компонента вливают в водный раствор эмульгатора при его перемешивании. Диспергирование ведут в течение 10 мин в аппарате, снабженном тихоходно и, мешал ко и с числом оборотов 6О об/мин. Дисперсию охлаждают до 2Ю-2 5с и сливают в бак для хранения. Осуществление способа по примерам 2-1О ведут, как в примере 1. Отличие сострит лишь в соотношении компонентови режимах диспергирования, которые представлены в табл. 1. В табл. 1 приведены примеры вьшолнения способа. В табл. 2 - показатели физико-химических составов. В табл. 3 физико-механические свойства Анализ данных табл. 2 показывает, что дисперсия, изготовленная по предлагаемому способу обладает более высокой кинетической и агрегапшной устойчивостью. Кроме того, она имеет стабильную 3101 вязкость и более низкие рН в сравненийс парафиновой дисперсией, иаготовленной по базовому способу. Жизнеспособность ее более, чем в 10 раз. Показатели физико-механических свойств плиг с составами дисперсией, изготовленными по предлагаемому способу, представлены в табл. 3 и даны в сравнении с аналогичными показателями иегидробобированных плит и плит с составом, изгатовленным по базовому способу. Количество состава к абсолютно сухой стружке была 4% или 1,2 % по гидрофобному компоненту. Проанализировав данные, представленные в табл. 3 можно видеть, что предлагаемый способ обеспечивает изготовление более водостойких плит. Кроме этого од. 024 новременно в среднем на ЗО% возрас гек ет прочность плигг при растяжения перпендикуиярно пластин плиты. Предлагаемый способ позволяет упучши ть качество дисперсийС и физвко-мек нические свойства шшт, изщутовпеввьос с ее применением. Повышение показателей качества двспэрсии и ПЛ1ГТ достигаеггся на простом в не сложиом оборудовании. При м снижаю ся затраты энергии путем уменьшения т мпepaтyp плавления гидрофобного компонента и его диспергирования, а также сокращение времени диспергиравашш: в результате изменения редевтурного состава дисперсий получаем экономичес- кий эффект в среднем более 1 руб. на IU плигы. Т а б п и и.лД

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для проклейки волокнистых материалов | 1980 |

|

SU933849A1 |

| Состав для гидрофобизации древесностружечных плит | 1981 |

|

SU961951A1 |

| Состав для гидрофобизации древесностружечных плит | 1981 |

|

SU954231A1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ МАТЕРИАЛОВ ИЗ ДРЕВЕСИНЫ, СОДЕРЖАЩАЯ ОЛЕФИНЫ, ПРИМЕНЕНИЕ ОЛЕФИНОВ ДЛЯ ПРИДАНИЯ ГИДРОФОБНОСТИ СЫРЬЕВЫМ ДРЕВЕСНЫМ МАТЕРИАЛАМ И СПОСОБ ИЗГОТОВЛЕНИЯ МАТЕРИАЛОВ ИЗ ДРЕВЕСИНЫ | 2009 |

|

RU2492196C2 |

| Состав для гидрофобизации древесно-стружечных плит | 1980 |

|

SU889674A1 |

| РАССЛОИВШАЯСЯ ДИСПЕРСИЯ ДЛЯ ГИДРОФОБИЗАЦИИ МАТЕРИАЛА, СОДЕРЖАЩЕГО ЛИГНОЦЕЛЛОЗУ | 2016 |

|

RU2665517C9 |

| ПРИМЕНЕНИЕ ЖИРНЫХ МЯГКИХ ВОСКОВ В КАЧЕСТВЕ ГИДРОФОБИЗИРУЮЩИХ АГЕНТОВ В ИЗДЕЛИЯХ ИЗ ЛЕСОМАТЕРИАЛОВ, ИЗДЕЛИЯ ИЗ ЛЕСОМАТЕРИАЛОВ, ПОЛУЧЕННЫЕ ТАКИМ ОБРАЗОМ, И СПОСОБ ВВЕДЕНИЯ ЖИРНЫХ МЯГКИХ ВОСКОВ В ИЗДЕЛИЯ ИЗ ЛЕСОМАТЕРИАЛОВ | 2007 |

|

RU2420396C2 |

| Состав для гидрофобизации древесностружечных плит | 1978 |

|

SU791535A1 |

| Состав для гидрофобизации древесно-стружечных плит | 1987 |

|

SU1475907A1 |

| Состав для проклейки волокнистых материалов | 1982 |

|

SU1096320A1 |

1.СПОСОБ ИЗГОТОВЛЕНИЯ ГИДРОФОБИЗИРУЮЩИХ ДИСПЕРСИЙ для древесностружечных плит, включа1ощий расплавление парафина при 65-7О С и диспергирование его в водном раетворе твердого мыла в аппаратах, снабясенных мешалками, отличаюшийс я тем, что, с целью повьшхения качества дисперсии, диспергирование проводят в течение 10-Г5 мин при eS-BOC, а расплавление парафина ведут при 5ОбО С, при этом в него вводят Гидрофобный компонент; с поверхностно-активными свойствами, 2,Способ по п, 1, отличающийся тем, что, в качестве гидрофобного компонента с поверосностно-акти ными свойствами используют торфосмолу при следукием соотношении компонентов, масс, %: Парафин15-21 Торфосмола9-15 Твердое мыло1-1,5 ВодаОстальное 3,Способ по п, 1, отличающий с я тем, что в качестве гидрой кл фобного компонента с повервсностио-активными свойствами используют иерастаортмую в эталоне .фракшпо торфосмолы при следукщем соотношении компоненте, масс. %: 6-18 Парафин Нерастворимая в этаноле ак12-24 ция торфосмолы 1.-1,5 Твердое мыло Остальное. 00 Вода со IND

111,5 8,20 1000,26

211,4 8,301000,24

Та б л и ц а 2

25,5

7,4 25.7

4,8 18,8 14,6 69,9

0,32

17,6 21,271,1 V 96,6

0,34

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шварцман Г | |||

| М, Двойрина Г | |||

| Я, Способ гидрофобизйшга древесностружечных плит.- Деревообрабатьюающая промышпеннос-ть, 1978, № 3, с | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Шварцман Г | |||

| М | |||

| Двойрина Г | |||

| Я | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1983-04-15—Публикация

1981-07-24—Подача