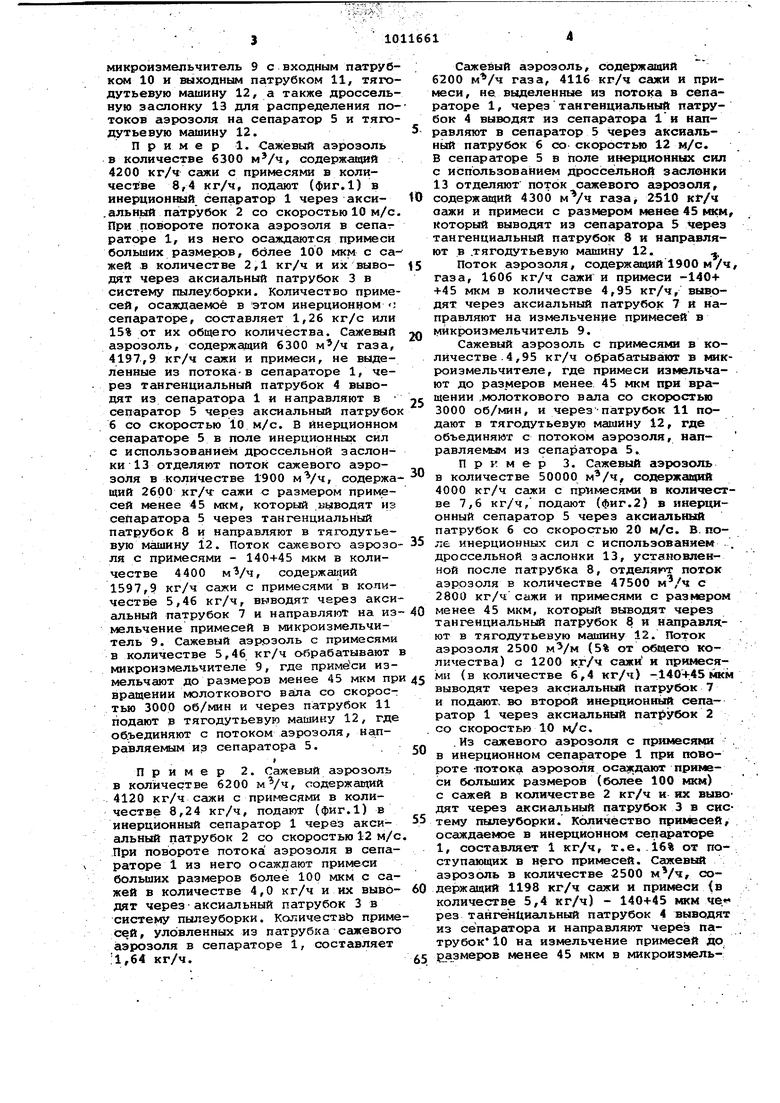

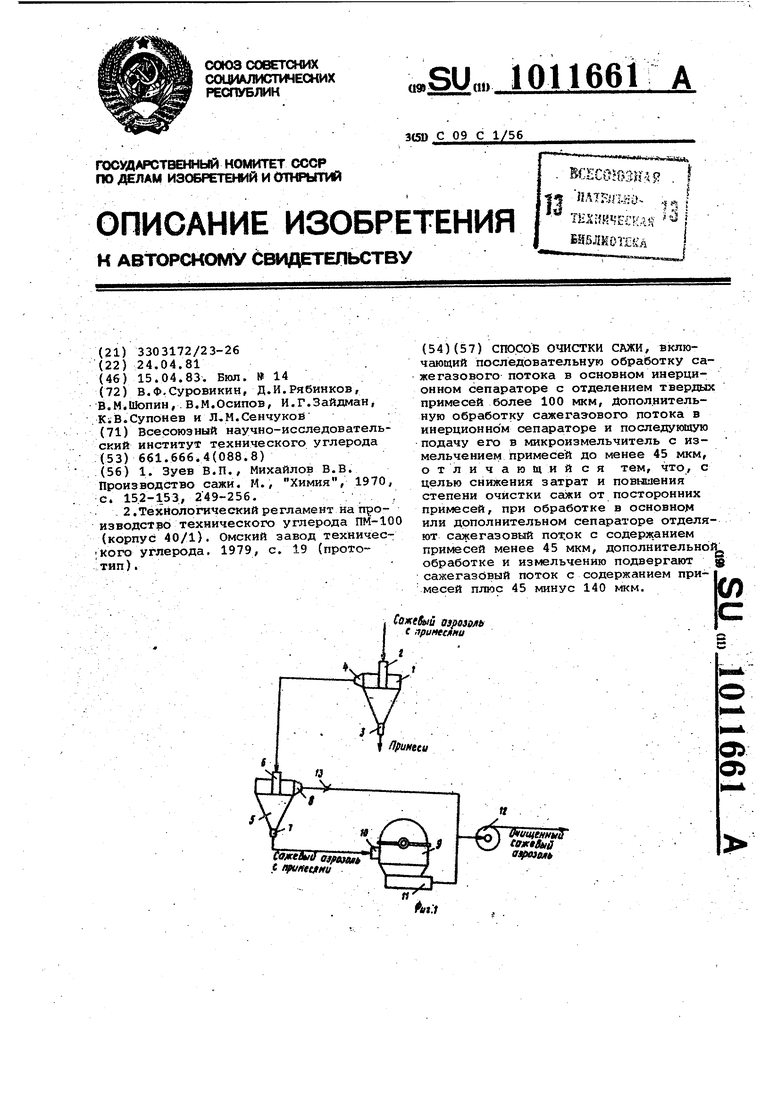

Изобретение относится к.произволству сажи (технического углерода), точнее к способу ее очистки и может найти применение на заводах техничес кого углерода при производстве различных типов саж. Известен способ очистки сажи последовательной обработкой сажегазовог потока с отделением твердых примесей в инерционных сепараторах и последую щим измельчением твердых примесей (не удаленных из сажегазовых продук-. продуктов) в микроизмельчителе до ме нее 0,05 мкм ; 1 . Однако этот способ требует высоки энергетических и материальных затрат Наиболее близким к -изобретению техническим решением является способ очистки сажи (от примесей с размером частиц превышающим пределы, допусти мые ГОСТ 7885-77), включающий последовательную обработку сажегазового потока в основном инерционном сепараторе с отделение твердых примесей размером более 100 мкм, дополнительную обработку сажевого потока в инер ционном сепараторе и последующую подачу его в микроизмельчитель для измельчения твердых примесей до размера менее 45 мкм С. Недостатком известного способа очистки сажи от примесей посторонних включений являются вчсокие капитальные и энергетические затраты, так как при этом производительность установки по. обрабатываемой саже ограничена ее пропускной способностью по транспорти рующему газовому потоку. Кроме этого обработка путем измельчения в микроизмельчителе всей сажи, направляемой к высоким гидравлическим сопротивлениям установки и пониженной эффективности измельчения примесей в большом объеме сажи, снижает степень очистки сажи и не исключает нарушений ГОСТ на сажу по показателю массовая .доля остатка после просева через сито с сеткой 0045К, 05К и 014К. Цель изобретения - повышение степени очистки сажи и снижение затрат на очистку сажи. Поставленная цель достигается тем что предложенный способ очистки сажи включает последовательную обработку сажевого потока в инерционном сепараторе с отделением твердых примесей более 100 мкм, дополнительную обработку сажевого потока в инерционном сепараторе с отделением в основном и дополнительном сепараторе сажевого потока с содержанием примесей менее 45 мкм и последующую подачу сажегазоВ.ОГО потока с содержанием примесей фракции плюс 45 минус.140 мкм в микроизмельчитель с измельчением примесей до менее 45 мкм., Отличие предлагаемого способа за-/ ключается в том, что при обработке э основном или дополнительном сепараторе отделякгг сажегазовый поток с содержанием примесей размером менее 45 мкм,, дополнительной обработке и микроизмельчению подвергают сажегазовый по-, ток с содержанием примесей-140+45 мкм. ; Снижение материальных затрат на . очистку сажи по изобретению достига: ется благодаря тому, что в поле инерционных сил, развиваё1«: х в основном или дополнительном сепараторе, перед измельчением примесей в микроизмельчителе отделяют от 30 до 95 об.% сажевогй потока (сажевого аэрозоля) с размерами примесей, не превышающими 45 мкм. При этом на измельчение примесей в микроизмельчителе направляют лишь часть (70-5%) потока сажевого аэрозоля с размерами примесей -140+ +45 мкм. Это позволяет вместо двухтрех паргшлельно установленных микроизмельчителей использовать лишь один, снизить гидравлическое сопротивление установки и в 2-2,5 раза повысить ее производительность по очищаемой саже при .высокой степени очистки примесей. На фиг.1 представлена схема установки для осуществления предлагаемого способа/ на фиг.2 - вариант выполнения установки с отбором сажегазовых продуктов с содержанием примесей менее. 45 мкм из основного сепаратора. Установка для очистки сажи (фиг.1) включает ин ционный сепаратор 1 с аксиальным патрубком 2 входа аэрозоля с примесями и патрубком 3 выхода примесей из потока аэрозоля, а также тангенциальным патрубком 4 выхода аэрозоля с примесями, невыделенными из потока, дополнительный инерционный сепаратор 5 с аксиальным патрубком-6 входа и патрубком 7 выхода аэрозоля с примесями, а также тангенциальным патрубком 8 выхода очищенного сажевого аэрозоля с размерами примесей, не превышающими 45 мкм, микроизмельчйтель 9 с входным патрубком 10 и выходным патрубком 11, тягодутьевую машину 12, а также дроссельную заслонку 13 для распределения потоков аэрозоля на микроизмельчитель 9 и тягодутьевую Мс1ШИНУ 12. Вариант установки для очистки сажи (фиг.2) включает инерционный сепаратор 5 с аксиошьным патрубком 6 входа и патрубком 7 выхода сажевого аэрозоля с примесями, а также тангенциальным патрубком 8 выхода очищенного сажевого аэрозоля с размерами примесей не превышающими 45 мкм, инерционный сепаратор 1 с аксиальными патрубками 2 входа аэрозоля с примесями и патрубком 3 выхода примесей из по- 1-. тока аэрозоля, а такжетангенциальным патрубком 4 клхода сажевого аэрозоля с примесями, невыделенными из потока. микроиэмельчитель 9 с входным патрубком 10 и выходным патрубком 11, тягодутьевую мёшину 12, а также дроссельную заслонку 13 для распределения потоков аэрозоля на сепаратор 5 и тягодутьевую машину 12. Пример 1. Сажевый аэрозоль в количестве 6300 м/ч, содержаний 4200 кг/ч сажи с примесями в количестве 8,4 кг/ч, подают (фиг.1) в инерционный сепаратор 1 через акси.альный патрубок 2 со скоростью 10 м/с При повороте потока аэрозоля в сепат раторе 1, из него осаждаются примеси больших размеров, более 100 мкм с сажей .в количестве 2,1 кг/ч и их выводят через аксиальный патрубок 3 в систему пылеуборки. Количество приме сей, осаждаемое в этом инерционном ; сепараторе, составляет 1,26 кг/с или 15% от их общего количества. Сажевый аэрозоль, содержаций 6300 газа, 4197,9 кг/ч сажи и примеси, не выделенные из потока-в сепараторе 1, через тангенциальный патрубок 4 выводят из сепаратора 1 и направляют в сепаратор 5 через аксиальный патрубо 6 со скоростью 10 м/с. В инерционном сепараторе 5 в поле инерционных сил с использованием дроссельной заслонки 13 отделяют поток сажевого аэрозоля в количестве 1900 , содержа щий 2600 кг/ч- сажи с размером прнмесей менее 45 мкм, который выводят из сепаратора 5 через тангенциальный патрубок 8 и направляют в тягодутьевую машину 12. Поток сажевого аэрозо ля с примесями - 140ч-45 мкм в количестве 4400 MS/ч, содержаьщй 1597,9 кг/ч сажи с примесями в количестве 5,46 кг/ч, выводят через акси альный патрубок 7 и направляют на из мельчение примесей в микроизмельчитель 9. Сажевый аэрозоль с примесями в количестве 5,46 кг/ч о брабатывают микроизмельчителе 9, где примеси измельчают до размеров менее 45 мкм пр вращении молоткового вала со скоростью 3000 об/мин и через патрубок 11 подают в тягодутьевую машину 12, где объединяют с потоком аэрозоля, направляемым иэ сепаратора 5. Пример 2. Сажевый аэрозоль в количестве 6200 , содержащий 4120 кг/ч сажи с примесями в количестве 8,24 кг/ч, подают (фиг.1) в инерционный сепаратор 1 через аксиальный патрубок 2 со скоростью 12 м/с При повороте потока аэрозоля в сепараторе 1 из него осаждают примеси больших размеров более 100 мкм с сажей в количестве 4,0 кг/ч и их выводят через - аксиальный патрубок 3 в систему пылеуборки. КоличествЬ приме сей, уловленных из патрубка сажевого аэрозоля в сепараторе 1, составляет :1,64 кг/ч. Сажевый аэрозоль, содержащий 6200 газа, 4116 кг/ч сажи и примеси, не выделенные из потока в сепараторе 1, через тангенциальный патрубок 4 выводят из сепаратора 1 и НЕШравляют в сепаратор 5 через аксиальный патрубок 6 со скоростью 12 м/с. В сепараторе 5 в поле инерционных сил с использованием дроссельной заслонки 13 отделяют поток сажевого аэрозоля, содержащий 4300 газа 2510 Kf/ч аажи и примеси с размером менее 45 мкм, который выводят из сепаратора 5 через тангенциальный патрубок 8 и направляют в .тягодутьевую машину 12. Поток аэрозоля, содержащий 1900 м/ч, газа, 1606 кг/ч сажи и примеси -140+ +45 мкм в количестве 4,95 кг/ч, выводят через аксиальный патрубок 7 и направляют на измельчение примесей в мйкроизмельчитель 9. Сажевый аэрозоль с примесями в количестве -4,95 кг/ч обрабатывают в микрюизмельчителе, где примеси измельчают до размеров менее 45 мкм при вращении .молоткового вала со скоростью 3000 об/мин, и через-патрубок 11 подают в тягодутьевую машину 12, где объединяют с потоком аэрозоля, направляемым из сепаратора 5. Пример 3. Сажевый аэрозоль в количестве 50000 , содержащий 4000 кг/ч сажи с пр месями в количестве 7,6 кг/ч/ подают (фиг.2) в инерционный сепаратор 5 через аксиальный патрубок 6 со скоростью 20 м/с. В. поле инерционньах сил с использованием . дроссельной заслонки 13, установленной после патрубка 8, отделяк т поток аэрозоля в количестве 47500 с 2800 кг/ч сажи и примесями с размером менее 45 мкм, который выводят через тангенциальный патрубок 8 и направляют в тягодутьевую машину 12. Поток аэрозоля 2500 MV (5% от общего количества) с 1200 кг/ч сажи и примесями (в количестве 6,4 кг/ч) -140+45 мкм выводят через аксиальный патрубок 7 и подают, во второй инерционный сепаратор 1 через аксиальный патрубок 2 со скоростью 10 м/с. .Из сажевого аэрозоля с примесями в инерционном сепараторе 1 при повороте -потока аэрозоля осаждают примеси больших размеров (более 100 мкм) с сажей в количестве 2 кг/ч и их выводят через аксиальный патрубок 3 в систему пыпеуборки. Количество примесей, осаждаемое в инерционном сепараторе 1, составляет 1 кг/ч, т.е..16% от поступающих в него примесей. Сажевый аэрозоль в количестве 2500 м/ч, содержащий 1198 кг/ч сажи и примеси в количестве 5,4 кг/ч) - 140+45 мкм че. рез тангенциальный патрубок 4 выводят из сепаратора и направляют через патрубок 10 на измельчение примесей до размеров менее 45 мкм в микроизмельчитель Э при вращении молоткового со скоростью 3000 об/мин.

Сажевый аэрозоль с измельченными примесями через патрубок 11 микроиэ.мельчйтеля 9 подают в тягодутьевую машину 12, где объединяют с потоком аэрозоля, направляемьам из сепаратора 5. ; .: .

Способ очистки сажи, описанный в примерах , применим для всех марок саж, вырабатываемых отечественной Ю промышленностью. Сажа, очио1енная от примесей по предлагаемому способу, используется в основном в шинной и резино-технической промышленностях.

Способ очистки Ссоки испытан в проЦ15 мышленных условиях при различных рас-)

входных характеристиках по обрабатывав-; :емой саже и транспортирующему техно- логическому газу.

В таблице приведены усредненные результаты сравнительных испытаний в соответствии с действующим теХноло;Гйческим реглг1ментом по изобретению.

Степень очистки сажи оценивается в соответствии с ГОСТ 7885-77 по пока;зателю Массовая доля остатка после просева через сито с сеткой 0045К, 05К и 014К, характеризующему процентнре содержание примеси данного размера Тсетка 0045Кг45 мкм, сетка 05К - 500 мкм, сетка 014К-140 мкм).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ САЖИ ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2002 |

|

RU2241013C2 |

| Циклонный сепаратор | 1989 |

|

SU1727918A1 |

| Способ очистки сажи | 1988 |

|

SU1693006A1 |

| Устройство для очистки сажи | 1990 |

|

SU1711979A1 |

| Устройство для центробежной очистки | 1988 |

|

SU1623767A1 |

| Способ получения среднедисперсной сажи | 1980 |

|

SU1040773A1 |

| Установка для очистки сажи от примесей | 1987 |

|

SU1639767A1 |

| СПОСОБ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА (САЖИ) | 2004 |

|

RU2285025C2 |

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОЙ САЖИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2106374C1 |

| СПОСОБ ПОЛУЧЕНИЯ САЖИ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2580917C1 |

СПОСОБ ОЧИСТКИ САЖИ, включающий последовательную обработку саже газового потока в основном инерционном сепараторе с отделением твердых примесей более 100 мкм. Дополнительную обработку сажегазового потока в инерционном сепараторе и последующую подачу его в микроизмельчитель с измельчением примесей до менее 45 мкм, отличающий с я тем, что, с целью снижения затрат и повышения степени очистки сажи от посторонних примесей, при обработке в основном или дополнительном сепараторе отделяют сажегазовый пот.ок с содержанием примесей менее 45 мкм, дополнительной обработке и измельчению подвергают § сажегазовый поток с содержанием примесей плюс 45 минус 140 мкм. СажеНый азрозояь е 11{ инесяни Л a: IhituteHHtni fffiKiMiil OiftOiMb

Расход сажи, кг/ч:

4200 перед установкой

перед инерционным сепаратором для вывода крупных примесей из потока

перед дополнительным инерционным сепаратором для отделения примесей в потоке

перед микроизмельчителем

Расход газа, м /ч:

перед установкой

перед инерционным сепаратором для вывода крупных приме:сей иЭ потока

перед дополнительным инерционным сепаратором для отделения примесей в потоке

перед микроизмельчителем (% от общего

4400(70) 1900(31) 2500(5) количества аэрозоля)

%

Содержание примесей, (кг/ч):

0,2(8,4) 0,2(8,24) 0,16(6,4)

4120 4000

1700

1700

1200

4120

4000

1700

1198

3800

50000

6200

2500

3800

50000

6200

3800

0,19(3,23)

0,17(7,14)0,16(6,6) ОД9(7,6)

перед микроизмельчи-телемОДЗ(5,46)0,12(4,95) 0,1445,4) перед тягодутьевой машиной I Потери сажи с примесями крупных размеров, кг/ч 1 - - . IГидра1влическое сопротйвлеяНе уст аноэки, кг/м :Удельные капитальные вло 1ясения на очисфку сажи, руб/т ; Удельный расход электроэнергии ид очистку , 1; Как видно из приведенных в табли|це данных, предлаггюмый способ обес-; |печивает очистку сажи по размерам и i соде|яканию примесей в пределах норм д ГОСТ 7885-77 при увеличении произврдительности установки по саже от 1700 кг/ч до 40рО-4200 кг/ч и снижении удельных капитальных вложений и : энергозатрат в ,5 раза. Предлагае ый.С1ЮСоб. очистки. .caifKU..jfp3JiS % tG : увеличить е1олее чеМ в 2 раза произво-4 )1ьнрсть мйкроизмельчителя сажи .

Продолжение таблицы

,0,16(2,79) 1МГС-40. Это создает условия для ис- , пользования в действуюских и проекти-. руе1и ых высокопроизводительных ;уста- но шейх по производству сажи мощностью 1до 30 тыс. т сажи в год лишь одной установки очистки сажи производительностью 4000-4200 кг/ч вместо 2-3 параллельно работ акицнх уст гш овок производитёльностью 1700 кг/ч, кЬто- рые К тому же не обеспечива- { ют очистку сажи в соответств1 и ;с ГОСТ 7885-77..

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Зуев В.П., Михайлов В.В | |||

| Производство сажи | |||

| М., Химия, 1970, с | |||

| Способ образования азокрасителей на волокнах | 1918 |

|

SU152A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Омский завод техничес;кого углерода | |||

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

| w/ww; t lyUKttfHU . | |||

Авторы

Даты

1983-04-15—Публикация

1981-04-24—Подача