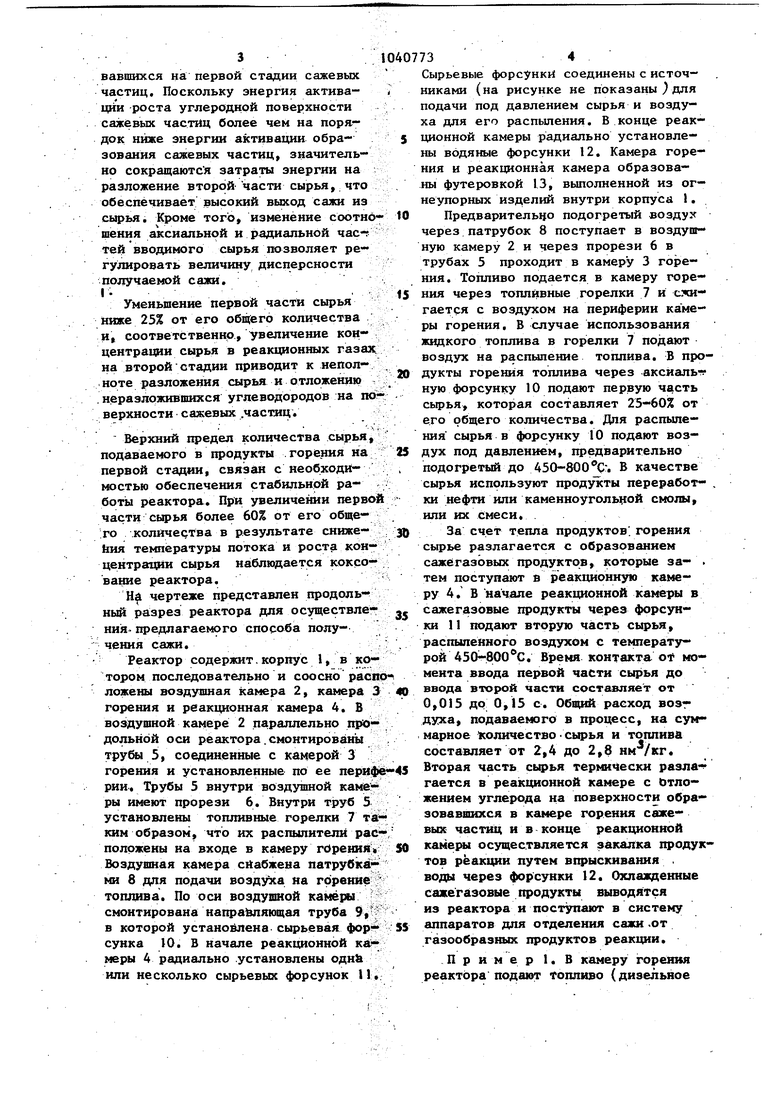

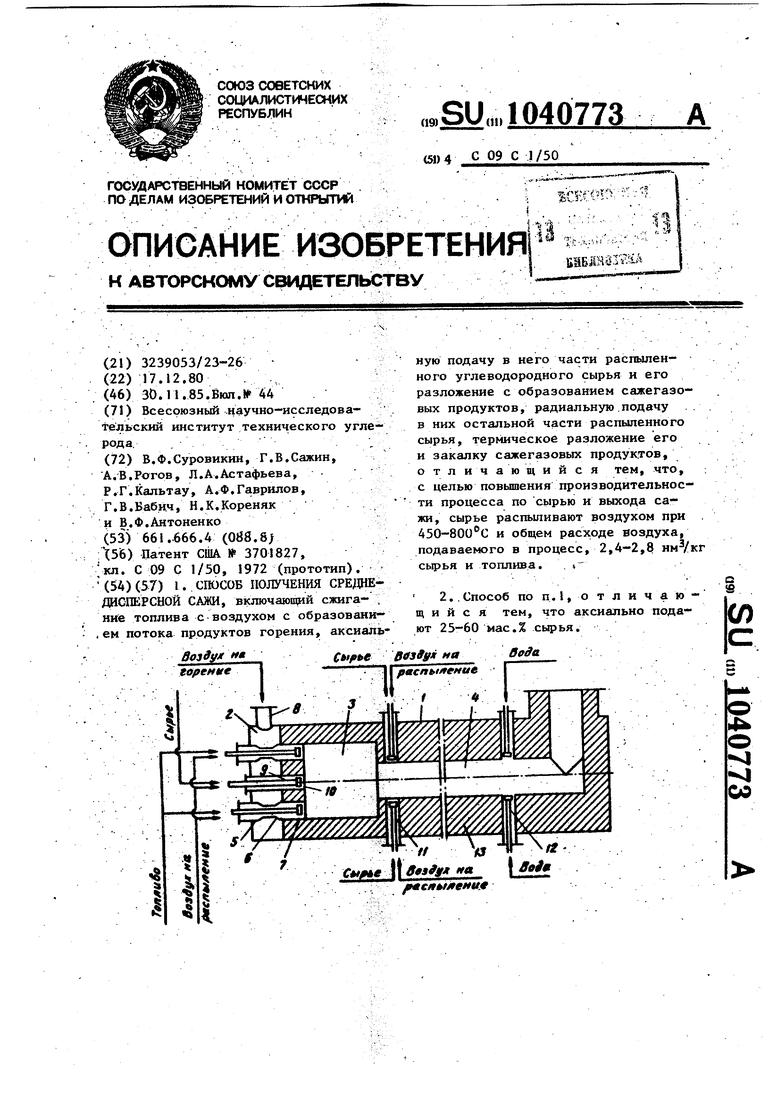

J. Изобретение относится к области производства сажи, а именно к спо-г собам получения среднедисперсной полуусиливающей сажи путем термического разложения углеводородного сырья в продуктах горения вспомогательного топлива. Изобретение может быть использова .но для получения печных среднедисперсных саА с удельной поверхностью от 30 до 70 , применяемых в качестве усиливающих наполнителей вполимерных композициях. Наиболее близким к предлагаемому является способ получения среднедисперсной салси, включающий сжига-. ние топлива, с воздухом .с образованием потока продуктов горения,, аксиально подачу в него 5-20 мае.% рас пьшенного углеводорода и его разложе ние с образованием сажегазовых продуктов, радиальную подачу в них остальной части распьшенного сырья, термическое разложение его и закалку сажегазовых продуктов, -сырье в реактор подают распыленным с помощью механических форсунок, для подд1вр- жания температуры разложения сырья на второй Стадии на необходимом уро не в реакционную смесь вводят дополнительные потоки горячих газов горения.. Недостатком известного способа является недостаточно высокие произ водительность процесса по сырью и вы ход сажи из сырья. Кроме того, боль шое количество форсуночных и горе- лочных устройств для подачи сырья, и для сжигания основного и вспомога тельных потоков топлива требует боль ших затрат на обслуж1Шание, Целью изобретения.является повышение производительности процесса по сырью и выхода сажи. Поставленная цель достигается тем, что способ получения сажи включает сжигание топлива с воздухом с образованием потока продуктов горения, аксиальную подачу в полученный поток распьшенного воздухом с темпе ратурой 450-800°С 25-60 мае.% угле водородного сырья, термическое разл жение сырья с образованием сажега- зовых продуктов, подачу в них распы . ленной воздухом с температурой 450800°С остальной части сырья, его термическое разложение и закалку са же газовьи продуктов при общем расхо 3 де воздуха, подаваемого в процесс (на сжигание топлива и на распыление сырьяJ, 2,4 - 2,8 сырья и топлива (на суммарное количество сырья и топлива ). Отли.чие состоит в том, что сырье распьшивают воздухом при . 450-800 С и общем расходе воздуха, подаваемого в процесс, 2,4-2,8 нм /кг сырья и топлива, дополнительно аксиально подают 25-60 ма:С.% сырья. Использование для распьшения сырья воздуха, нагретого до 450800с , позволяет осуществить стадию его дополнительного нагрева в момент распыления. При этом резко интенсифицируется процесс дИспергирова- ния сырья и сокращается рремя его нагрева до температуры разложения. Это дает возможность повысить производительность по сырью и получать при этом сажу с чистой от неразложившихся углеводородов поверхностью. При температуре воздуха менее 450°G количество тепла, подводимое к сырью с распьшивающим агентом, неостаточно, и на поверхности сажи появляются неразложившкеся углево- Повьшение дороды. температуры врзду- ха выше 800С не желательно, так как экспериментально.установлено, что при этом наблюдается коксование сырья на выходе из сырьевых форсунок и появление в саже коксовых частиц, так называемого грита. Пределы общего расхода воздуха, подаваемого в процесс, на количество сырья и топлива установлены экспериментально. При общем расходе менее 2,4 на поверхности получаемой сажи .поябляются неразложившиеся углеводороды, а при общем расходе воздуха более 2,8 нм /кг снижается выход сажи из сырья. Увеличение расхода воздуха в процесс приводит к росту.дисперсности получаемой сажи. При осуществлении способа целесообразно, чтобы аксиально подавали 25-60 мас.% сырья от его общего количества. При увеличении аксиальной части сырья увеличивается концентрация сажевых частиц в сажегазовых продуктах. Вторая часть сырья при этом термически разлагается с отложением углерода на поверхности образовавшихся на первой стадии сажевых частиц. Поскольку энергия активации роста углеродной поверхности сажевых частиц более чем иа порядок ниже энергии активации образоваиия сажевых частиц, значительно сокращаются затраты энергии на разложение второй части сырья что обеспечивает высокий выход сажи из сырья. Кроме того изменение соотно щения аксиальной и радиальной час-г тей вводимого сырья позволяет ре- гулиравать величину дисперсности получаемой сажи. «. Уменьшение первой части сырья ниже 25% от его общего количества и, соответственнр, увеличение концентрации сырья в реакционных газах на второй стадии приводит к неполноте разложения сырья и отложению .неразложившихся углеводородов на по верхности сажевых .частиц. Верхний предел количества сырья, подаваемого в продукты .горения на первой стадии, связан с необходимостью обеспечения стабильной работы реактора. При увеличении перво части сырья более 60% от его общето количества в результате снижеЬия температуры потока и роста кон- центра1щи сырья наблюдается коксование реактора. Н чертеже представлен продольный разрез реактора для осуществлени;я. предлагаемого способа полУ чения сажи. Реактор содержит.корпус 1 в котором последовательно и соосно расп ложены воздушная камера 2, камера 3 горения и реакционная камера 4. В воздушной камере 2 параллельно щя дольной оси реактора.смонтированы трубы 5, соединенные с камерой 3 горения и установленные по ее периф рии. Трубы 5 внутри воздушной камеры имеют прорези 6. Внутри труб 5 установлены топливные горелки 7 та ким образом, что их распылители рас положены на входе в камеру горения Воздувшая камера сйабжена патрубками 8 для подачи возду:ха на горение топлива. По оси воздушной камеры смонтирована напра якнцая труба 9, в которой установлена сырьевая фор- сунка 10. В начале реакционной камеры 4 радиально .установлены одн или несколько сырьевых форсунок П Сырьевые форсунки соединены с источниками (на рисунке не показаны ) для подачи под давлением сырья и воздуха для его распыления. В конце реакционной камеры радиально установлены водяные форсунки 12. Камера горения и реакционная камера образованы футеровкой 13, выполненной из огнеупорных изделий внутри корпуса 1. Предварительно подогретый воздух через патрубок 8 поступает в воздуш- ную камеру 2 и через прорези 6 в трубах 5 проходит в камеру 3 горения. Топливо подается в камеру горения через топливные горелки 7 и сжигается с воздухом иа периферии камеры горения, В случае использования жидкого топлива в горелки 7 подают воздух на распыление топлива. В продукты горения топлива через аксиаль-;ную форсунку 10 подают первую сырья, которая составляет 25-60% от его общего количества. Дпя распыления сырья в форсунку 1О подают воздух под давлением, предварительно подогретый до 450-800%-. В качестве сырья используют продукты переработ- . ки нефти или камениоуголь сой смолы, или их смеси За счет тепла продуктов , горения сырье разлагается с образованием сажегазовых продуктов, которые за- . тем поступают в реакционную камеру 4. В начале реакционной камеры в сажегазовые продукты через форсунки 11 подают вторую часть сырья, распыленного воздухом с температурой 450-800 ®С. Время контакта ot момента ввода первой части сырья до ввода второй части составляет от 0,015 до 0,15 с. Общий расход воэг духа, подаваемого в процесс, на сум марное коли:чествосырья и тош1И ва составляет от 2,4 до 2,8 нм /кг. Вторая часть сырья термически разлагается в реакционной камере с Ьтло- жением углерода на поверхности образовавшихся в камере горения сажевых частиц ив коице реакционной кане осуществляется закалка продуктов реакции путем впрыскивания , воды через форсунки 12. Охлахзденные сажегазовые продукты выводятся из реактора и поступают в систему аппаратов для отделения сажи .от газообразных продуктов реакции. Пример 1. В камеру горения реактора подают топливо (дизельное

топливо ) в количестве 270 кг/ч, распыленное воздухом, подаваемым в количестве 300 нм/ч. Для сжигания топлива в камеру горения подают предварительно подогретый до воздух в количестве от 7800 до 9600 , В продукты горения топлива аксиально подают первую часть предварительно подогретого до сьфья (смесь антраценового масла и термогазойля в соотношении 30-70 ), которая составляет 400% от его общего количества, и распыливают его с помощью предварительно подогретого до ASO-SOO C воздуха, подаваемого в количестве от О,15.до 0,34 нм на V кг сырья. За счет тепла прод уктов горения распыленное сырье разлагается в камере горения с образованием саже- газовых продуктов. В поток саже- газовых продуктов радиально подают вторую часть сырья в количестве от 1320 до 2500 кг/ч. Сырье распыливают подогретым до 450-800 С воздухом, подавае№1м в -количестве от 0,15 до 0,34 сырья. Удельный расход всего воздуха, подаваемого в процесс, на количество сырья и топлива составляет от 2,4 до 2,8 нм/кг. Вторая часть сырья разлагается в реакционной камере при 1350-1500. Затем сажегазовые, продукты в конце реакционной камеры закаливают до 700-750°С путем впрыкивания воды и подают в аппараты для отделения сажи от газообразных продуктов реакции. Образцы полученной сажи анализируют по ГОСТ 7885-7 Выход сажи из сырья определяется расчетом по материальному балансу процесса.

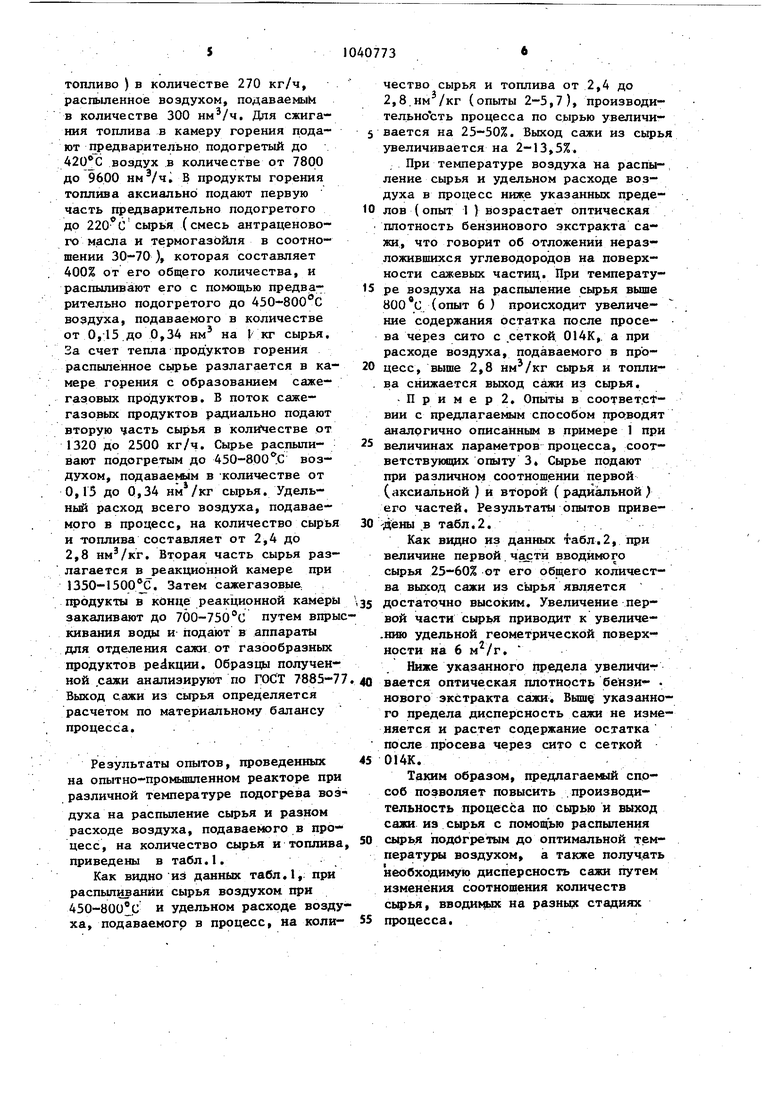

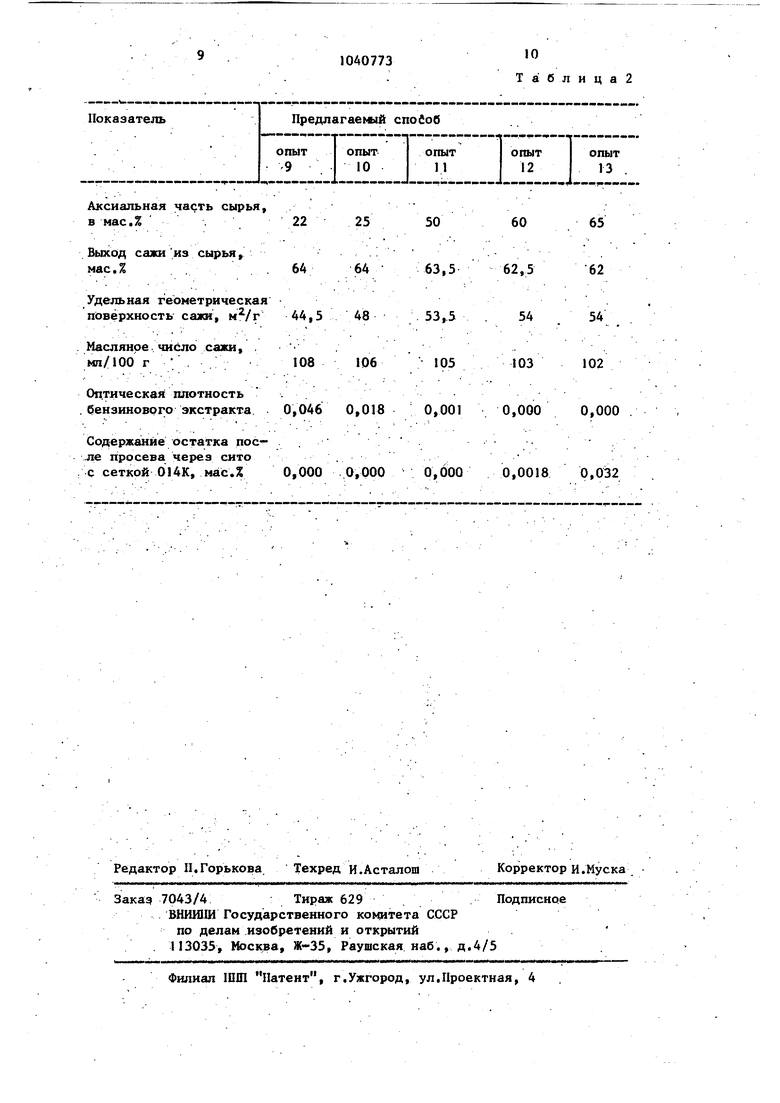

Результаты опытов, проведенных на опытно-промышленном реакторе при различной температуре подогрева воздуха на распыление сырья и разном расходе воздуха, подаваемого в процесс, на количество сырья и топлива приведены в табл.1.

Как видно из данных табл.1, при распьшиванйи сырья воздухом при 450-800°С и удельном расходе воздуха, подаваемого в процесс, иа количество сырья и топлива от 2,4 до 2,8.нм/кг (опыты 2-5,7), производительиость процесса по сырью увеличивается на 25-50%. Выход сажи из сырь увеличивается на 2-13,5%.

, При температуре воздуха на распыление сырья и удельном расходе воздуха в процесс ниже указанных пределов (опыт 1 ) возрастает оптическая плотность бензинового зкстракта сажи, что говорит об отложении неразложившихся углеводородов на поверхности сажевых частиц. При температуре воздуха на распыление сырья выше (опыт 6 ) происходит увеличение содержания остатка после просева через сито с .сеткой 014К,. а при расходе воздуха, подаваемого в процесс, выше 2,8 сырья и топлива снижается выход сажи из сырья.

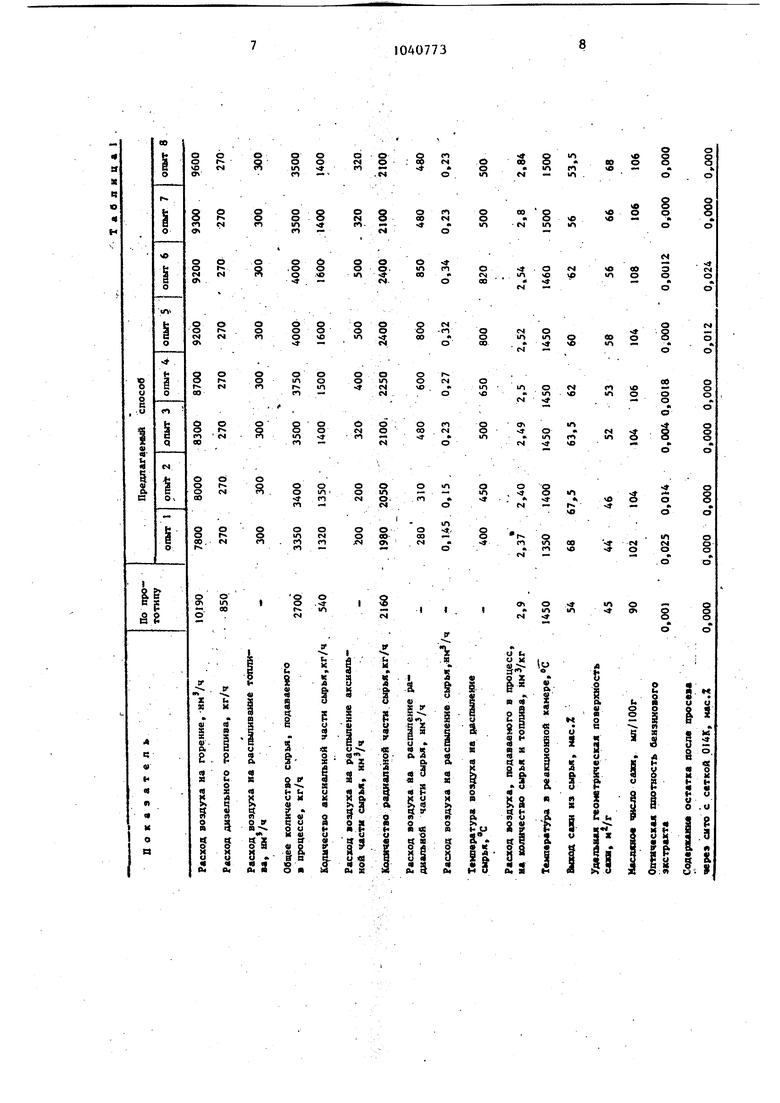

П р и м е р 2. Опыты в соответствии с предлагаемым способом проводят аналогично описанным в примере 1 при величинах параметров процесса, соответствующих опыту 3. Сырье подают при различном соотношении первой (аксиальной ) и второй (радиальной его частей. Результаты опытов привеДены в табл.2.

Как видно из данных табл,2, при величине первой.части вводимого сырья 25-60% от его общего количества выход сажи из сырья является достаточно высоким. Увеличение первой части сырья приводит к увеличе.нию удельной геометрической поверхности на 6 м /г.

Ниже указанного предела увеличиг вается оптическая плотность бензи- . нового экстракта сажи. Выш указанного предела дисперсность сажи не изменяется и растет содержание остатка после просева через сито с сеткой DI4K.

Таким образом, предлагаемый способ позволяет повысить .производительность процесса по сырью и выход сажи из сырья с помощью распыления сырь.я подогретым до оптимальной температуры воздухом, а также получать необходимую дисперсность сажи путем изменения соотношения количеств сьфья, вводимых на разньрс стадиях процесса.

1040773

10 Таблица2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ САЖИ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2083614C1 |

| Реактор для получения сажи | 1978 |

|

SU843457A2 |

| СПОСОБ ПОЛУЧЕНИЯ САЖИ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2580917C1 |

| Реактор для производства сажи | 1981 |

|

SU1024485A1 |

| СПОСОБ ПОЛУЧЕНИЯ САЖИ | 1996 |

|

RU2116325C1 |

| Способ получения сажи и реактор дляЕгО ОСущЕСТВлЕНия | 1977 |

|

SU850642A1 |

| СПОСОБ ПОЛУЧЕНИЯ САЖИ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2077544C1 |

| САЖА ДЛЯ ПОЛИМЕРНЫХ КОМПОЗИЦИЙ, СПОСОБ И РЕАКТОР ДЛЯ ЕЕ ПОЛУЧЕНИЯ | 1995 |

|

RU2097398C1 |

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОЙ САЖИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2106374C1 |

| СПОСОБ ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ ОТХОДЯЩИХ ГАЗОВ САЖЕВОГО ПРОИЗВОДСТВА | 1991 |

|

RU2027107C1 |

I. СПОСОБ ПОЛУЧЕНИЯ СРЕ/Щ даСПЕРСНОЙ САЖИ, включаюищй сжигаHHfe топлива с воздухом с образован , ем потока продуктов горения, аксиа Воз9уя Cbtfbt ную подачу в него части распыленного углеводородного сырья и его разложение с образованием салсегазовых продуктов, радиальную.подачу в них остальной части распыленного сырья, термическое разложение его и закалку сажегазовых продуктов, о т л и ч а ю щ и и с я тем, что, ; с целью повышения производительности процесса по сырью и выхода сажи, сырье расга шивают воздухом при 450-800 С и общем расходе воздуха, подаваемого в процесс, 2,4-2,8 сырья и топлива. г 2.,Способ по п.1, о т л и ч а ю щ и и с я тем, что аксиально подают 25-60 мас.% сырья. вуя на « tcitM eMUjf

Аксиальная часть сырья, в мас.% . 22 Выход сажи из сырья, мас.%. 64 Удельная геометрическая поверхность сажи, 44,5 Масляное.число сажи, . мл/100 г Оп.тическая плотность . . бензинового экстракта. 0,046 Содержание остатка пос- . .ле просева сито . с сеткой 014К, мас.% 0,000 0,000 25 64 48 106 0,018 63,5 53,5 54 105 103 102 0,001 0,000 0,000 0,000 0,0018 0,032

| Патент США 3701827, кл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1985-11-30—Публикация

1980-12-17—Подача