а

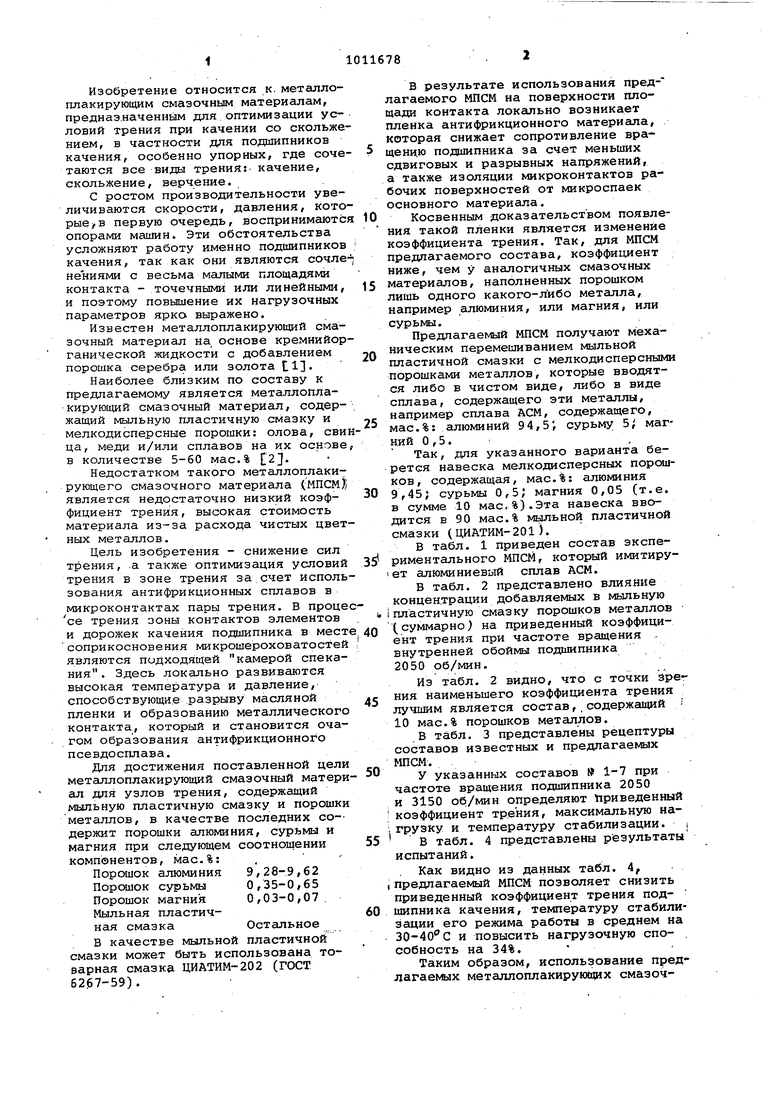

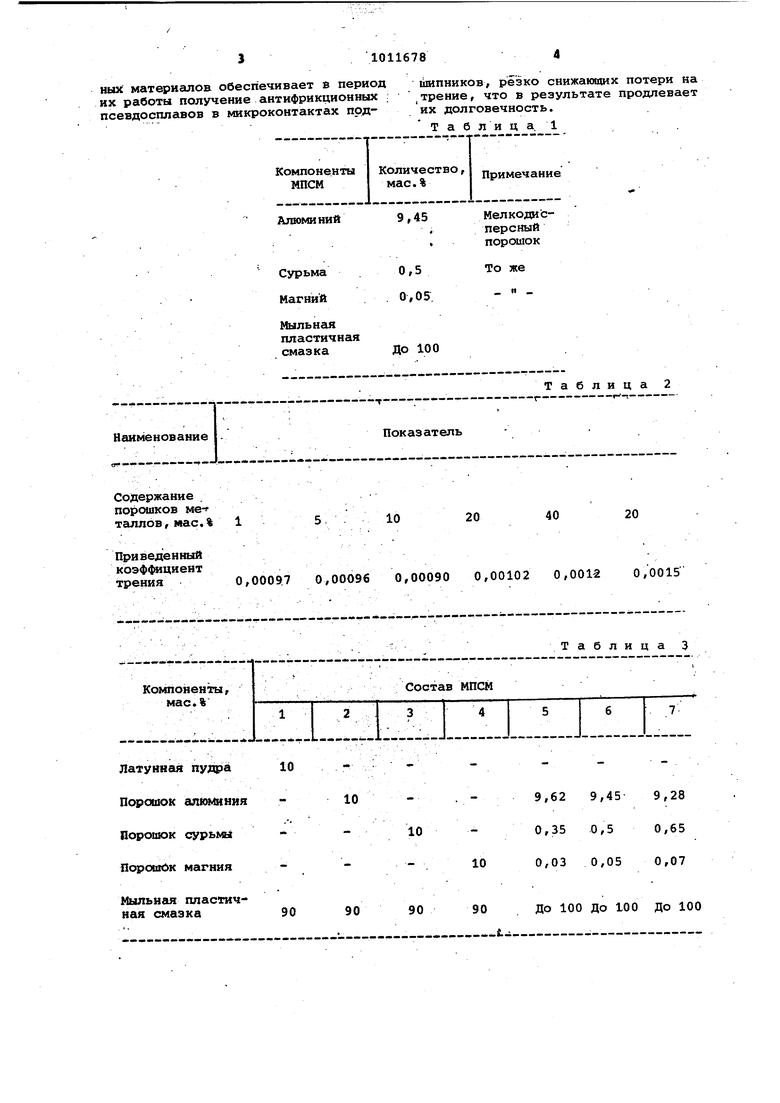

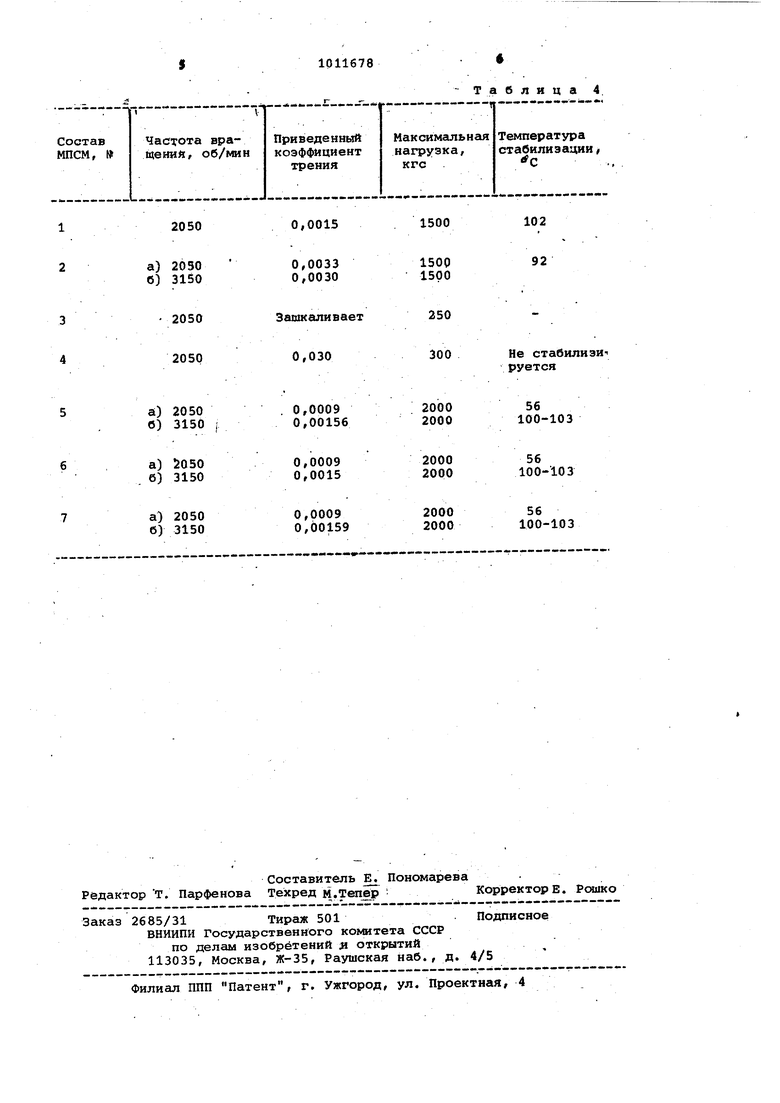

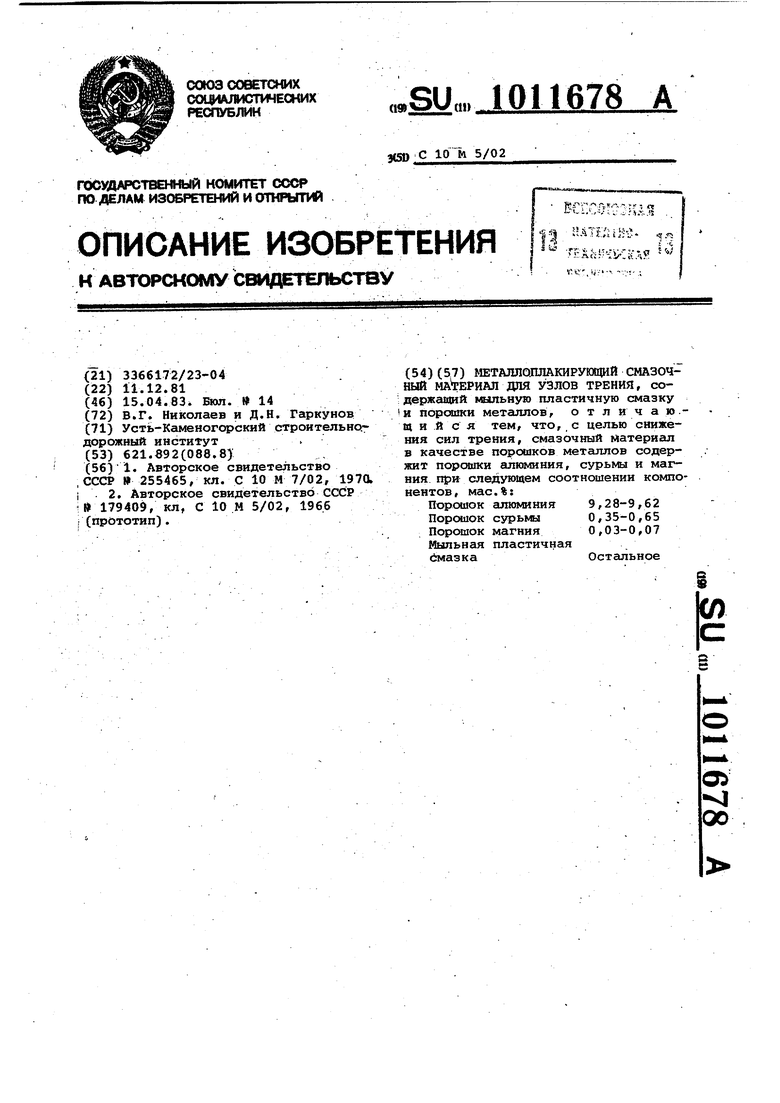

сх Изобретение относится к. металло плакирующим смазочным материалам, преднаэ.наченным для оптимизации ус ловий трения при качении со скольж нием, в частности для подшипников качения, особенно упорных, где соч таются все виды трения;- качение, скольжение, верчение. С ростом производительности уве личиваются скорости, давления, кот рые /в первую очередь, воспринимают опорами машин. Эти обстоятельства усложняют работу именно подшипнико качения, так как они являются сочл нениями с весьма малыми площадями контакта - точечными или линейными и поэтому повышение их нагрузочных параметров ярко выражено. Известен металлоплакирующий сма зочный материал на, основе кремнийо ганической жидкости с добавлением порошка серебра или золота tl. Наиболее близким по составу к предлагаемому является металлоплакирующий смазочный материал, содер жащий мьшьную пластичную смазку и мелкодисперсные порошки: олова, сви ца, меди и/или сплавов на их основе в количестве 5-60 мас.% 2 1Недостатком такого металлоплакирующего смазочного материала .(MnCM является недостаточно низкий коэффициент трения, высокая стоимость материала из-за расхода чистых цвет ных металлов. Цель изобретения - снижение сил трения, .а также оптимизация условий трения в зоне трения за счет исполь зования антифрикционных сплавов в микроконтактах пары трения. В проце се трения зоны контактов элементов и дорожек качения подшипника в мест соприкосновения микрошероховатостей являются подходящей камерой спекания . Здесь локально развиваются высокая температура и давление, способствующие разрыву масляной пленки и образованию металлического контакта, который и становится очагом образования антифрикционного псевдосплава. Для достижения поставленной цели металлоплакирующий смазочный матери ал для узлов трения, содержащий мыльную пластичную смазку и порошки металлов, в качестве последних со-держит порошки алюминия, сурьмы и магния при следующем соотношении компонентов, мас.%: Порошок алюминия 9,28-9,62 Порошок сурьмы 0,35-0,65 Порошок магния 0,03-0,07 Мыльная пластичная смазка Остальное В качестве мыльной пластичной смазки может быть использована товарная смазка ЦИАТИМ-202 (ГОСТ 5267-59). В результате использования предлагаемого МПСМ на поверхности площади контакта локально возникает пленка антифрикционного материала, которая снижает сопротивление вращению подшипника за счет меньших сдвиговых и разрывных напряжений, а также изоляции микроконтактов рабочих поверхностей от микроспаек основного материала. Косвенным доказательством появления такой пленки является изменение коэффициента трения. Так, для МПСМ предлагаемого состава, коэффициент ниже, чем у аналогичных смазочных материалов, наполненных порошком лишь одного какого-либо металла, например алюминия, или магния, или сурьмы. Предлагаемый МПСМ получают механическим перемешиванием мыльной пластичной смазки с мелкодисперсными порошками металлов, которые вводятся либо в чистом виде, либо в виде сплава, содержащего эти металлы, например сплава АСМ, содержащего, мас.%: алюминий 94,5, сурьму 5/ магн.ий 0,5. Так, для указанного варианта берется навеска мелкодисперсных порошков, содержа.щая, мас.%: алюминия 9,45; сурьмы 0,5; магния 0,05 (т.е. в сумме 10 мас,%).Эта навеска вводится в 90 мас.% М 51льной пластичной смазки (ЦИАТИМ-201 ). В табл. 1 приведен состав экспериментального МПСМ, который имитирует алюминиевый сплав АСМ. В табл. 2 представлено влияние концентрации добавляемых в мыльную пластичную смазку порошков металлов С приведенный коэффициент трения при частоте вращения , внутренней обоймы подшипника 2050 об/мин. Из табл. 2 видно, что с точки зрения наименьшего коэффициента трения лучшим является состав, . содержащий 10 мас.% порошков металлов. В табл. 3 представлены рецептуры составов известных и предлагаемых ШCM. у указанных составов 1-7 при частоте вращения подшипника 2050 и 3150 об/мин определяют 1риведенный коэффициент трения, максимальную нагрузку и температуру стабилизации. | В табл. 4 представлены результаты испытаний. Как видно из данных табл. 4, предлагаемый МПСМ позволяет снизить приведенный коэффициент трения подшипника качения, температуру стабилизации его режима работы в среднем на 30-40 С и повысить нагрузочную способность на 34%. Таким образом, использование предагаемых металлоплакирующих смазочных материалов обеспечивает в период их работы получение антифрикционных ; псевдосплавов в микроконтактах подшипников, резко снижающих потери на трение, что в результате продлевает их долговечность.

Таблица, 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Металлоплакирующая смазочная композиция | 1985 |

|

SU1253990A1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 1993 |

|

RU2070220C1 |

| Смазочная композиция для подшипников качения | 1990 |

|

SU1765172A1 |

| Смазочная композиция | 1982 |

|

SU1062248A1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2009184C1 |

| ПЛАСТИЧНАЯ СМАЗКА | 1994 |

|

RU2065483C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ ДЛЯ ТЯЖЕЛОНАГРУЖЕННЫХ УЗЛОВ ТРЕНИЯ | 2004 |

|

RU2258080C1 |

| МЕТАЛЛОПЛАКИРУЮЩАЯ СМАЗКА | 2001 |

|

RU2187543C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2008 |

|

RU2364618C1 |

| Смазочная композиция | 1990 |

|

SU1735345A1 |

МЕТАЛЛаГО1АКИРУЮЩИЙ СМАЗОЧНЫЙ МАТЕРИАЛ ДЛЯ УЗЛОВ ТРЕНИЯ, содержащий мыльную пластичную смазку и порошки металлов, отличаю.щ и И с я тем, что, с целью снижения сил трения, смазочный материал в качестве порошков металлов содержит порсянки алюминия, сурьмы и магния при следующем соотношении компонентов , мае.%: Порошок алюминия 9,28-9,62 Порошок сурьмы 0,35-0,65 Порошок магния 0,03-0,07 Мыльная пластичная бмазкаОстальное i

Алюминий

Сурьма Магний

Мыльная

пластичная

смазка

HaHMie нов ание Содержание порошков ме-f таллов, мас.% 1 Приведенный коэф циент 0,00096 0,00090 трения 0,0009.7

Мелкодис9,45 персный порошок

То же

0,5

и 0,05

о 100

Таблица 2

Показатель 0,00102 0,0012 0,0015

Таблица 4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство ,СССР 255465, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| МЕТАЛЛОПЛАКИРУЮЩАЯ СЛ1АЗКА | 0 |

|

SU179409A1 |

Авторы

Даты

1983-04-15—Публикация

1981-12-11—Подача