Изобретение относится к смазочным материалам, а именно к металлоплаки- рзпощим смазочным композициям;, и может быть использовано для повышения износостойкости и ускорения приработки в узлах трения машин, механизмов и приборов ,

Целью изобретения является уменьшение времени приработки, повышение износостойкости пар трения а также расширение области применения метгш- лоплакирзпющей смазки,

В предлагаемой метаплоплакирующей смазочной композиции %1спользуется порошок свёрхпластичного сгшава во - свинец - висмут эвтектической концентрации с размером частиц 0,1- 0,75 мкм.

Введение дисперсионной среды, являющейся основой мыльной пластичной смазки, в предлагаемую металлопла- кирующую смазочную композицию приводит к измененрпо ее вязкостноплас- тичных свойств. Введение дисперсионной среды выше оптимальной концентрации приводит к снижению предела прочности на сдвиг, а ниже оптммальной к увеличению. Введение порошка присадки в металлоплакирующут смазочную композицию вьшге или нижа оптимальной концентрации ухудаает ее предел прочности на сдвиг. Добавка порошка присадки в металлоплакирующую смазочную композицию в пределах 1,5-4,5 мас,% при дисперсности частиц 0,1-0,75 мкм обеспечивает повьш1ение износостойкости узла трения и уменьшение времени приработки,

Металлоплакирующук) смазочную композицию готовят следуюшсим образом.

95 „О

93 „О

1,0

Порошки сверхпластичного сплава эвтектической концентрации олово - свинец - висмут р- сперсностью до 50 мкм получают методом ультразвукового распыления из расплава. Полученные, порошки вводят в дисперсионную Среду товарной мыльной пластичной смазки и помещают в коллоидную мельницу промьшшенного типа. Регулируя частоту враш,ения ротора, добиваются мокрого измельчения частиц порошка до размеров 0,1-0,75 мкм, Пол:| 1:енную суспензию в виде гетерогенной систе- мы из порошка наполнителя и дисперсионной среды заливают в мыльную пластичную смазку и подвергают механическому перемешиванию при комнат- ной температуре до получения однородной массы,

В качестве мьшьных пластичных смазок используют пластичные смазки ВНИИНП-228, ЦИАТИМ-201 и др,

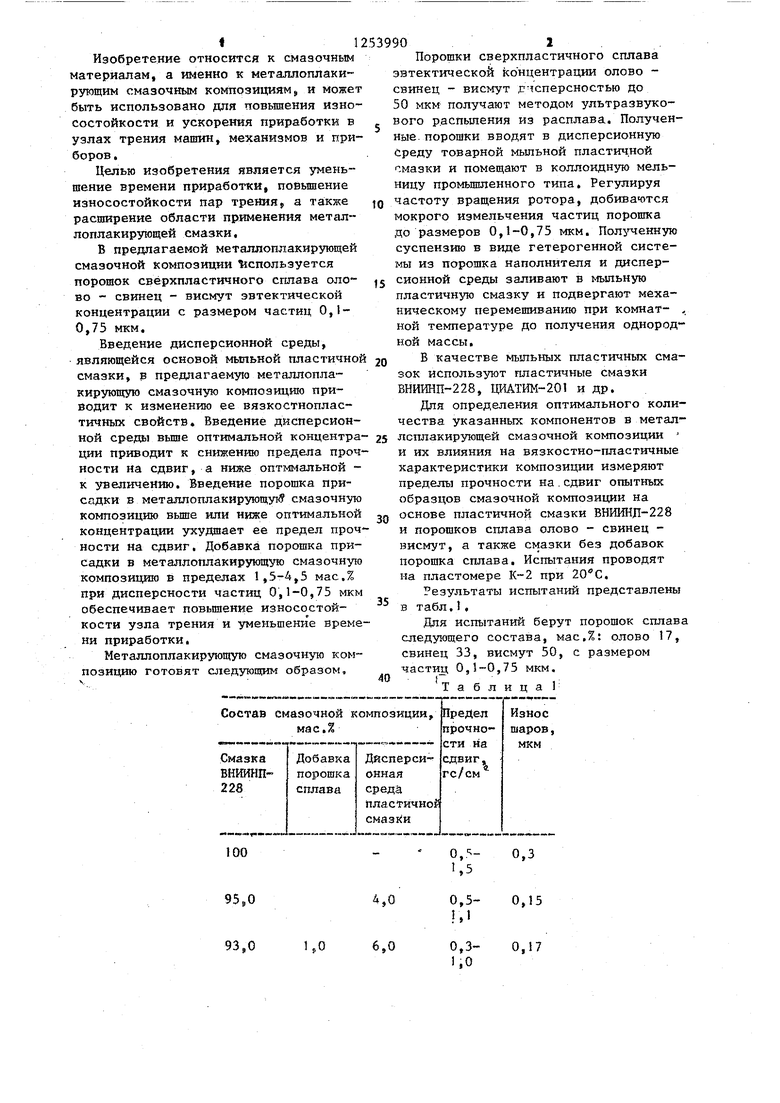

Для определения оптимального количества указанных компонентов в металлсплакирующей смазочной композиции и их влияния на вязкостно-пластичные характеристики композиции измеряют пределы прочности на.сдвиг опытных образцов смазочной композиции на

основе пластичной смазки ВНИИНД-228 и порошков сплава олово - свинец - висмут, а также смазки без добавок порошка сплава. Испытания проводят на пластомере К-2 при 20 С,

Результаты испытаний представлены в табл,1,

Для испытаний берут порошок сплава следующего состава, мас,%: олово 17, свинец 33, висмут 50, с размером частиц; 0,1-0,75 мкм.

Таблица

i,0

6,0

3,0

А. 5

1,0- 1,7

0,9- 1,6

0.7- 1,3

1.

0,3- 1,0

1,0 1,5 ,0- 1.5

0,8- .

0,5- 1,2

0,1 0,03

Нет

Нет 0,04

0,09 Нет

Нет

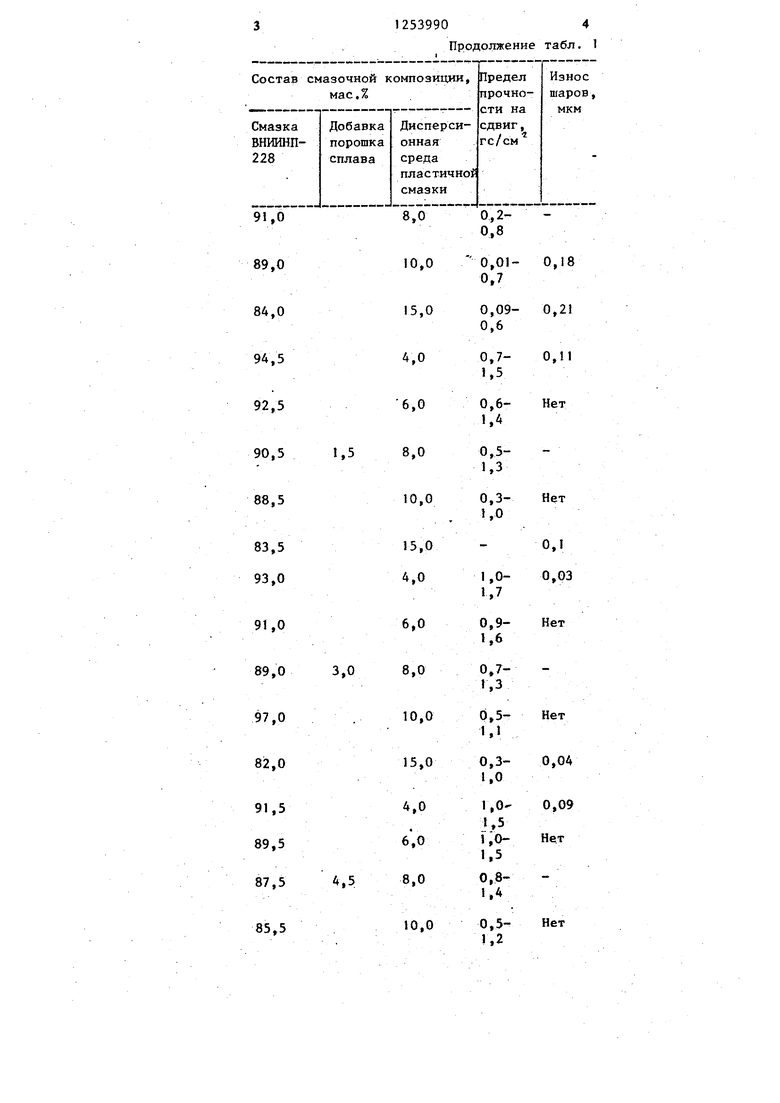

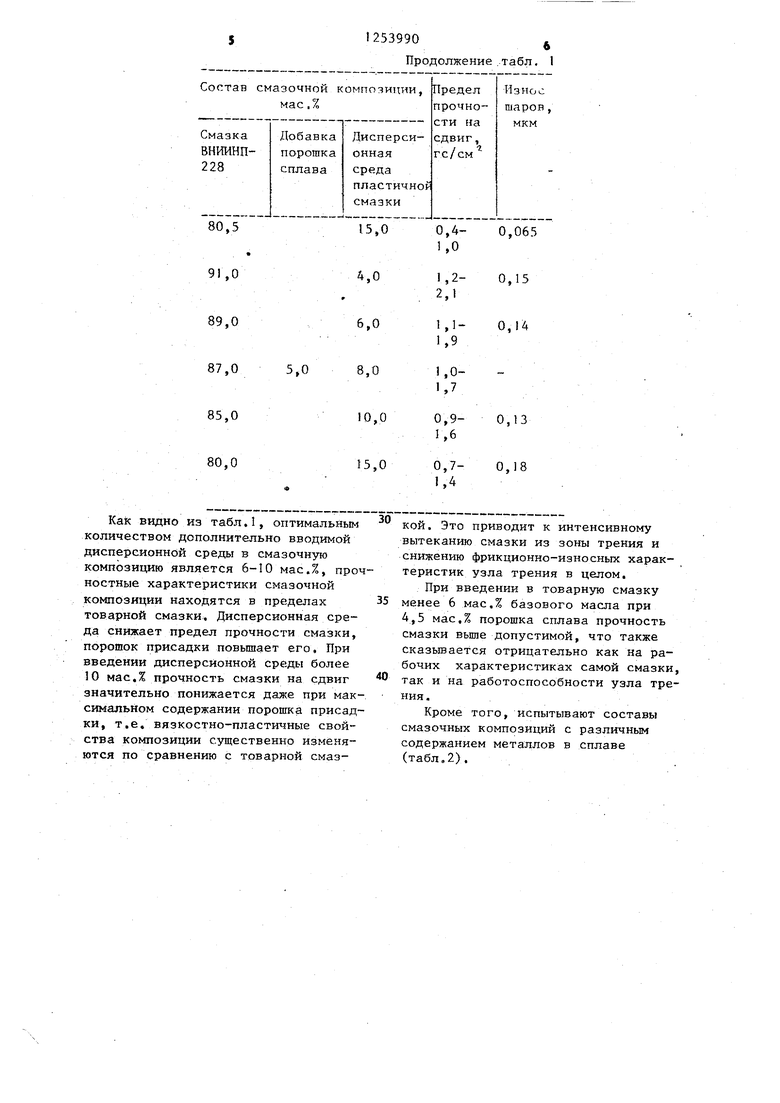

Как видно из табл.1, оптимальным количеством дополнительно вводимой диспереионной среды в смазочную композицию является 6-10 мас.%, прочностные характеристики смазочной композиции находятся в пределах товарной смазки. Дисперсионная среда снижает предел прочности смазки, порошок присадки повышает его. При введении дисперсионной ср€;ды более 10 мас,% прочность смазки на сдвиг значительно понижается далее при максимальном содержании порошка присадки, т.е. вязкостно-пластичные свойства композиции существенно изменяются по сравнению с товарной смазПродолжение .-Табл, 1

кой. Это приводит к интенсивному вытеканию смазки из зоны трения и снижению фрикдионно-износных характеристик узла трения в целом.

При введении в товарную смазку менее 6 мас,% базового масла при 4,5 мас.% порошка сплава прочность смазки вьш1е допустимой, что также сказьшается отрицательно как на рабочих характеристиках самой смазки, так и на работоспособности узла трения.

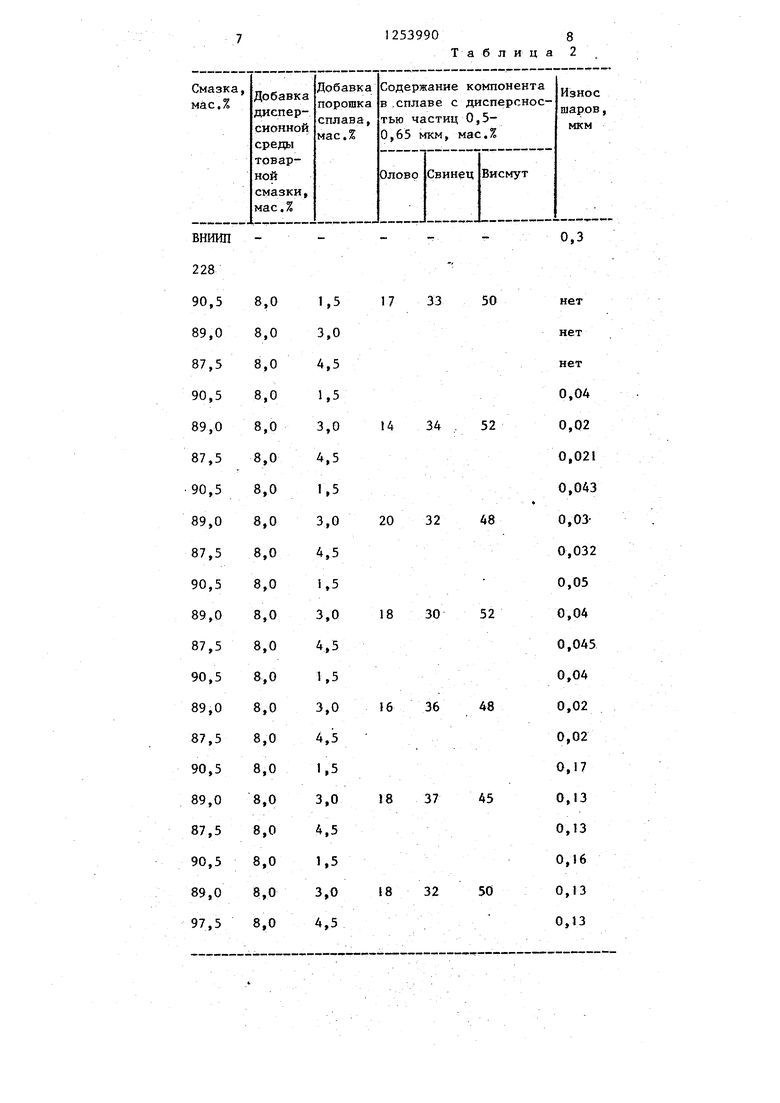

Кроме того, испытывают составы смазочных композиций с различным содержанием металлов в сплаве (табл.2).

17 33 50

4

0

8

6

8

34

32

30

36

37

32

52

48

52

48

45

50

0,3

нет

нет

нет

0,04

0,02

0,021

0,043

0,030,032

0,05

0,04

0,045

0,04

0,02

0,02

0,17

0,13

0,13

0,16

0,13

0,J3

Аналогичные результаты получены для металлоплакирутощих смазок с порошками сплавов, составы которых введены в смазку ЦИАТЙМ-201,

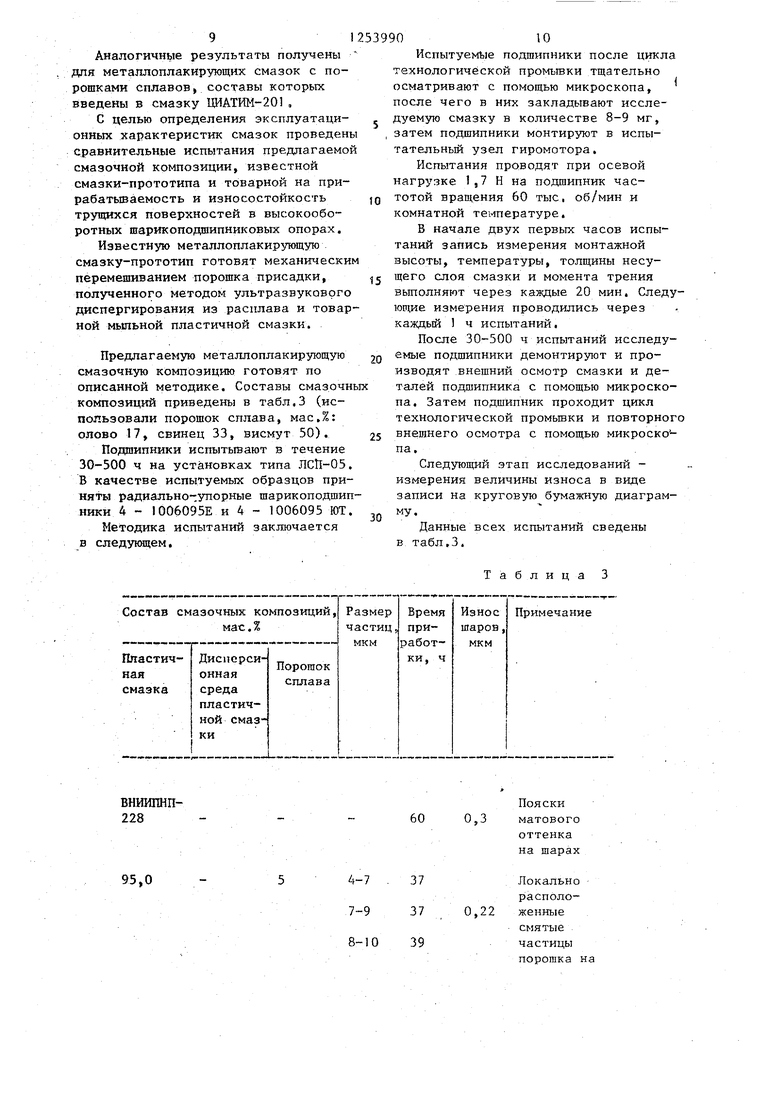

С целью определения эксплуатационных характеристик смазок проведены сравнительные испытания предлагаемой смазочной композиции, известной смазки-прототипа и товарной на при- рабатываемость и износостойкость трущихся поверхностей в высокооборотных шарикоподшипниковых опорах.

Известную металлоплакирующую смазку-прототип готовят механическим перемешиванием порошка присадки, полученного методом ультразвукового диспергирования из расплава и товарной мыльной пластичной смазки.

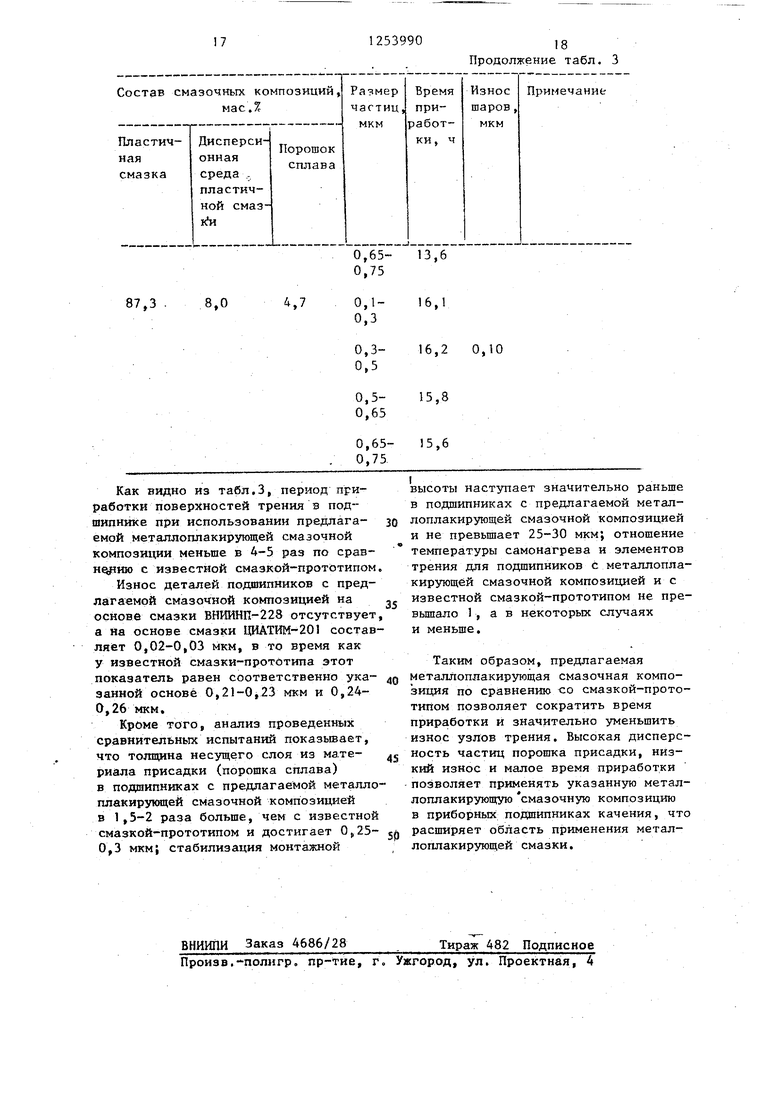

Предлагаемую метал.поплакирующую смазочную композицию готовят по описанной методике. Составы смазочны композиций приведены в табл.3 (использовали порошок сплава, мас,%: олово 17, свинец 33, висмут 50).

Подшипники испытывают в течение 30-500 ч на установках типа ЛСП-05, В качестве испытуемых образцов приняты радиально-.упорные шарикоподшипники 4 - 1006095Е и 4 - 1006095 ЮТ.

Методика испытаний заключается в следуннцем.

вништнп228

95,0

4-7 7-9 8-10

Испытуемые подшипники после цикла технологической промъгоки тщательно осматривают с помощью микроскопа, после чего в них закладывают исследуемую смазку в количестве 8-9 мг, затем подшипники монтируют в испытательный узел гиромотора.

Испытания проводят при осевой нагрузке 1,7 Н на подшипник частотой вращения 60 тыс, об/мин и комнатной температуре,

В начале двух первых часов испытаний запись измерения монтажной высоты, температуры, толщины несущего слоя смазки и момента трения выполняют через каждые 20 мин. Следующие измерения проводились через каждый ч испытаний.

После 30-500 ч испытаний исследуемые подшипники демонтируют и производят .внешний осмотр смазки и деталей подшипника с помощью микроскопа. Затем подшипник проходит цикл технологической промьшки и повторного внешнего осмотра с помощью микроско - па.

Следующий этап исследований - измерения величины износа в виде записи на круговую бумажную диаграмму.

Данные всех испытаний сведены в табл,3.

Таблица 3

0,3

0,22

Пояски матового оттенка на шарах

Локально расположенныесмятые частицы порошка на

77,5

12,5

80,0

20

90,7

8,0

5,3

90,5

8,0

J,5

89,0

8,0

3,0

38 40 43 43 46 48

n

IJ 12

11,5 9,0

9,6

9,2

8,0 8,7 9,0

8,4 8,2

0,21

0,23

0,13

Нет

Нет

шариках и

кольцах,

повьшенный

момент

трения

Беговые дорожки внзггреннего и наружного колец, покрыты равиомерной пленкой из материала сплава

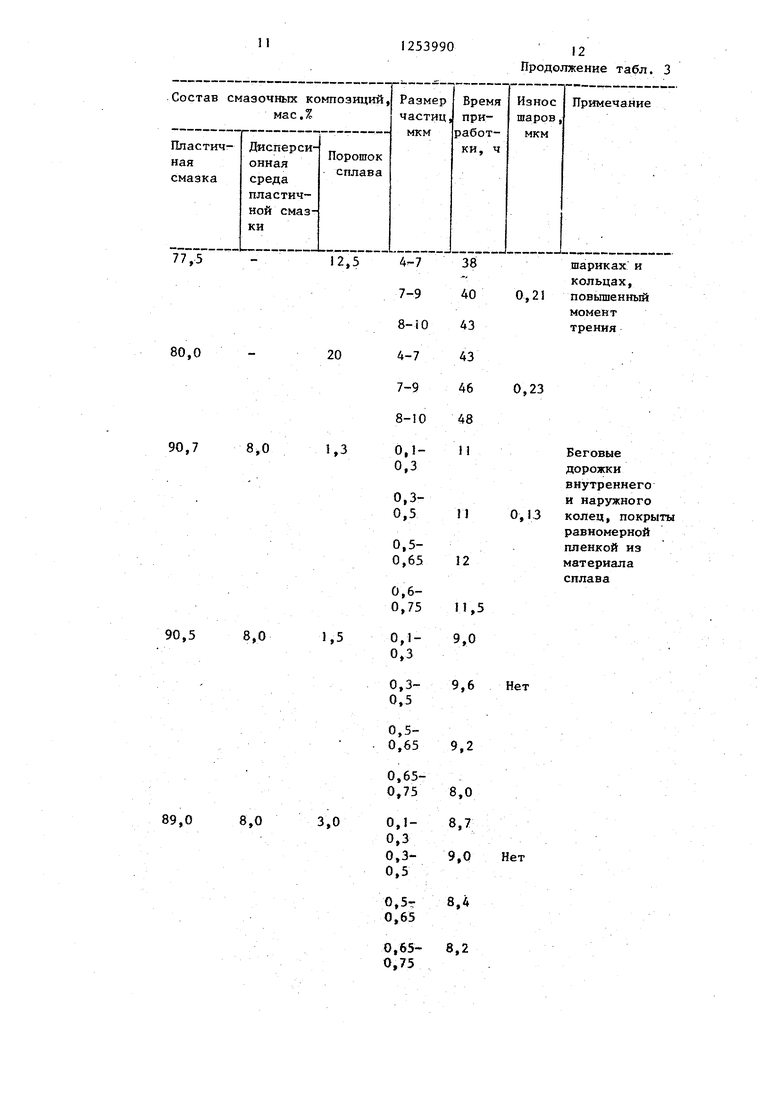

87,3

8,0

4,7

ЦИАТИМ- 20J

95,0

5,0

77,5

12,5

80,0

20

10,3 Нет

Ш,6

10,2

13,0 0,09

13,0

12.7

12,4

65

43 43

46 47 52 49 52 56

Пояски 0,35 матового

оттенка на шарах

Локально расположенные 0,26 смятые частицы порошка на шариках и кольцах

0,24

0,25 Повышенный момент трения

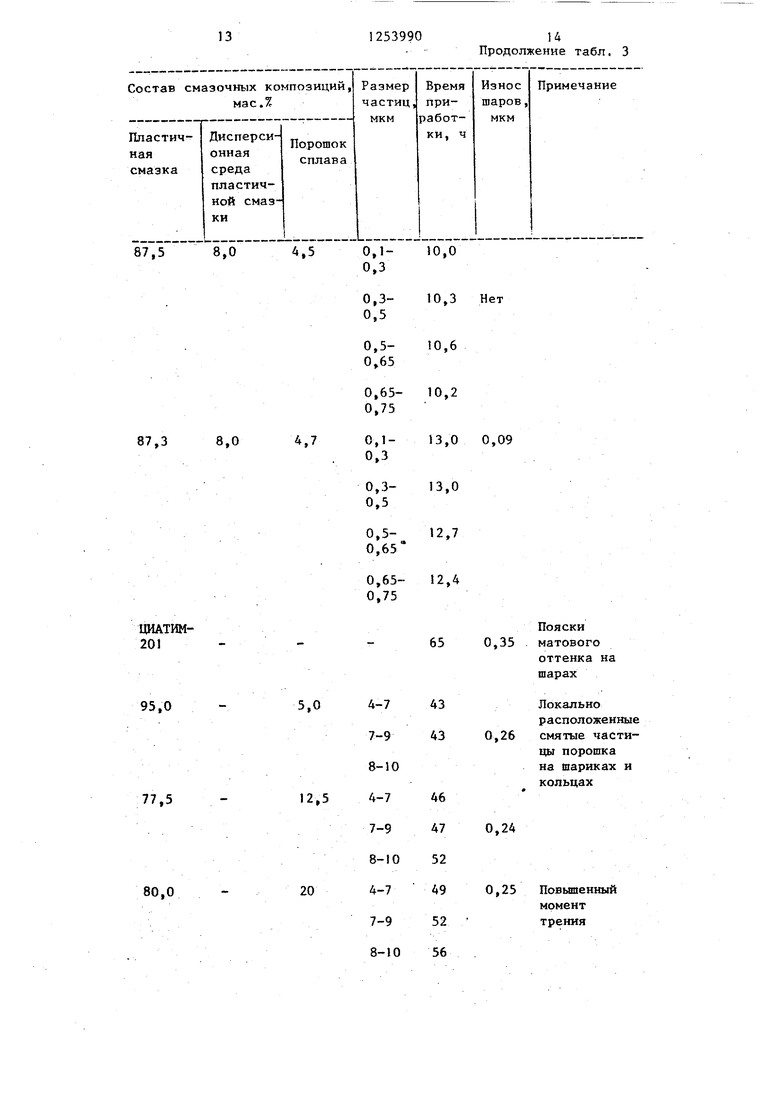

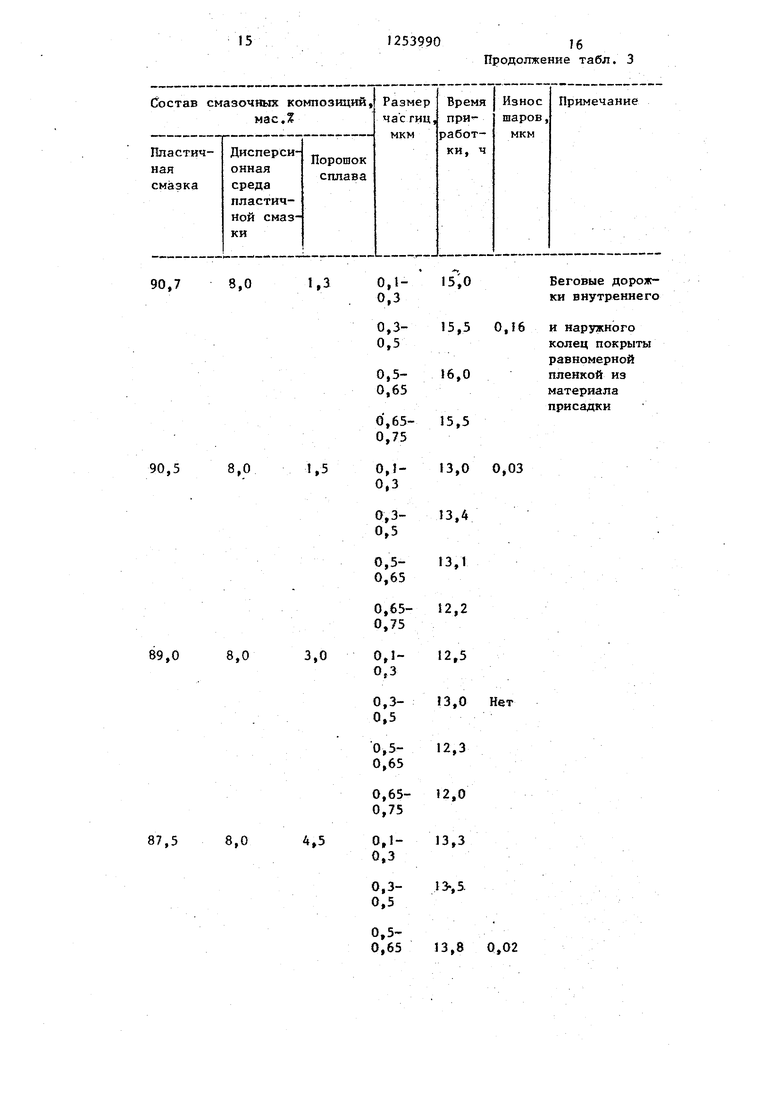

90,7

8,0

1,3

90,5

8,0

,5

89,0

8,0

3,0

87,5

8,0

4,5

Беговые дорожки внутреннего

15,5 0,16 и наружного

колец покрыты равномерной

16,0 пленкой из материала присадки

15,5

13,0 0,03

13,4

13,1

52,2

12,5

3,0 Нет

12,3

12,0

13,3

)Э-,5.

0,5- 0,65

13,8 0,02

Как видно из табл.3, период приработки поверхностей трения в подшипнике при использовании предлага- емой металлоплакирующей смазочной композиции меньше в 4-5 раз по срав- с известной смазкой-прототипом

Износ деталей подшипников с предлагаемой смазочной композицией на основе смазки ВНИИНП-228 отсутствует а на основе смазки ЦИАТИМ-201 составляет 0,02-0,03 мкм, в то время как у известной смазки-протйтипа этот показатель равен соответственно ука- эанной основе 0,21-0,23 мкм и 0,24- 0,26 мкм.

Кроме того, анализ проведенных сравнительных испытаний показьшает, что толщина несущего слоя из мате- риала присадки (порошка сплава) в подшипниках с предлагаемой металлоплакирующей смазочной композицией в 1,5-2 раза больше, чем с известной смазкой-прототипом и достигает 0,25- 0,3 MKMJ стабилизация монтажной

ВНИИГШ Заказ 4686/28

Произв.-полигр. пр-тие, г. Ужгород, ул. Проектная, 4

I

высоты наступает значительно раньше

в подшипниках с предлагаемой металлоплакирующей смазочной композицией и не превьш1ает 25-30 MKMJ отношение температуры самонагрева и элементов трения для подшипников с металлоплакирующей смазочной композицией и с известной смазкой-прототипом не превышало 1, а в некоторых случаях и меньше.

Таким образом, предлагаемая металЛоплакирующая смазочная композиция по сравнению со смазкой-прототипом позволяет сократить время приработки и значительно уменьшить износ узлов трения. Высокая дисперсность частиц порошка присадки, низкий износ и малое время приработки позволяет применять указанную метал- лоплакирующую смазочную композицию в приборных подшипниках качения, что расширяет область применения металлоплакирующей смазки.

Тираж 482 Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Антифрикционная металлоплакирующая смазка | 1978 |

|

SU827538A1 |

| Металлоплакирующая смазка | 1982 |

|

SU1030404A1 |

| МЕТАЛЛОПЛАКИРУЮЩАЯ СМАЗКА | 2001 |

|

RU2187543C1 |

| Металлоплакирующая смазочная композиция для узлов трения | 1988 |

|

SU1549987A1 |

| Смазочная композиция | 1982 |

|

SU1062248A1 |

| Антифрикционная смазочная композиция для узлов трения | 1983 |

|

SU1143765A1 |

| МЕТАЛЛОПЛАКИРУЮЩАЯ ПРИСАДКА К МЫЛЬНЫМ ПЛАСТИЧНЫМ СМАЗКАМ | 1992 |

|

RU2067609C1 |

| Смазочная композиция для подшипников качения | 1990 |

|

SU1765172A1 |

| МЕТАЛЛОПЛАКИРУЮЩИЙ КОНЦЕНТРАТ | 1997 |

|

RU2124556C1 |

| ПЛАСТИЧНАЯ СМАЗКА | 1999 |

|

RU2163921C2 |

| Металлоплакирующая смазка | 1982 |

|

SU1030404A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Антифрикционная металлоплакирующая смазка | 1978 |

|

SU827538A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1986-08-30—Публикация

1985-01-07—Подача