00

со vi

ел Изобретение относится к черной металлургии, а именно к производству стали сталеплавильными процессами. Известен способ вьшлавки стали, по которому расплав предварительно раскисляют в печи твердыми ферросилицием и ферромарганцем, затем присаживают феррохром и окончательно раскисляют в печи твердым 10-12%-ны ферросилицием р 3. Этот вариант вьшлавки не обеспечивает высокий уровень категории прочности стали (0-80) и стабильнос свойств по пластическим характеристи кам стали (поперечное сужение). Наиболее близким к предлагаемому по технической сущности и достигнуто му результату является способ, включающий расплавление, окислительное . рафинирование, предварительное осадочное раскисление металла марганцем, кремнием и алюминием, диффузионное раскисление металла порошками кокса, ферросилиция, силикокальция, окончательное раскисление в печи алю минием и в ковше силицидами редкоземельных металлов 2 . Недостатками известного способа являются нестабильность результатов по загрязненности стали неметаллическими включениями и низкое качество металла. Металл загрязнен местными скоплениями частичек глинозема и крупными глобулямк, достигающими до 4 баллов даже в деформированном металле. По этой причине отдельные об разцы при испытании имеют низкий уро вень механических свойств. Цель изобретения - снижение загрязненности стали неметаллическими вклю чениями, изменение их состава и стабилизация механических свойств стали Поставленная цель достигается тем, что согласно способу вьшлавки высокопрочной стали, включающему рас плавление . окислительное рафинирование, предварительное осадочное раскисление металла марганцем, кремнием алюминием, диффузионное раскисление металла порошками кокса, ферросилици скликокалЛщя , окончательное раскисление в печи алюминием и в ковше силицидами редкоземельных металлов, предварительное осадочнее раскисление металла в печи производят алюминием, затем марганце -И кремнием при соотношении компонен72тов 2:1:1, а окончательно.е раскисление в печи производят ферроцерием в количестве 0,3-0,5 кг/т и в ковше силицидами редкоземельных металлов в количестве 0,8-1,2 кг/т при соотношении количеств вводимого церия в печь и в ковш 1:0,8. Изменение порядка предварительного осадочного раскисления металла (алюминий, кремний, марганец вместо марганца, кремния алюминия) снижает загрязненность её неметаллическими включениями на основе глинозема, так как ввод алюминия в металл с высоким содержанием кислорода способствует образованию большого количества крупных жидких включений состава типа п FeO х г. т , которые быстрее всплывают из стали, чем мелкие кристаллы корунда, а также окислы кремния и марганца. Быстро достигается в стали низкое содержание кислорода. Последующая присадка марганца и кремния за счет образования комплексных продуктов расг кисления повышает глубину его. Соотношение величин раскислителей марганца и кремния 1:1 установлено практикой и обусловлено оптимальным составом комплексных включений. Соотношение алюминия с ними обеспечивает определенный режим алюминия по ходу плавки. Если алюминия менее 2, то к концу восстановительного периода плавки его не остается в стали, а если более 2, то перед, вьшуском наблюдается его избыток. Все это не обеспечивает стандартной окисленности стали перед окончательным раскислением.Так как от остаточного содержания алюминия в значительной степени зависят механические свойства стали, то ; его расход.на плавку должен быть строго регламентирован. Присадка ферроцерия в предварительно раскисленный металл позволяет снизить общее содержание серы и изменить состав и форму сульфидной фазы. Включения, образованные церием, имея плотность, близкую к плотности жидкого металла, вспльшают очень медленно. Однако эти включения при выпуске металла из печи в ковш хорошо удаляются из него за счет ассимилядаи шлаковой фазой. Количество ферроцерия определяет- , ся расходом церия на образование включений оптимального состава и благоприятной формы. При расходе ферроерия менее 0,3 кг/т в составе неметаллических включений преобладают окислы церия, так как церий, обладай большим сродством к кислороду, чем к сере, в первую очередь соединяется 5 с кислородом, а оставшегося церия недостаточно на образование .

При расходе ферроцерия более 0,5 кг/т, наоб.орот, преобладают включения, оогатые сульфидами церия 10 неправильной формы, которые ухудшают пластические свойства стали.

Присадка в ковш силицидов редкоземельных металлов в количестве 0,81,2 кг/т необходима для модифицирова-15 ния окисных включений, образовавшихся при вторичном окислении во время . выпуска металла, для дополнительного удаления оставшейся серы и придания включениям глобулярной формы. Преде- 20 лы колебания силицидов 0,8-1,2 кг/т обусловлены получением оптимального состава и благоприятной формы включений. В обоих граничных случаях составы включений оптимальны. 25

При присадке силицида редкоземельных металлов менее 0,8 кг/т в стали оказываются оксидные включения остроугольной формы, а при более 1,2 кг/т выделяется избыточная фаза чр церия, которая приводит к цериёвой неоднородности слитка.

Пример. Вьтлавку высокопрочной стали 38ХНЗМФА производят в 50 кг индукционной печи с основной футе- ровкой. После полного расплавления

шихты на зеркало металла дают алюминий 0,5 кг/т, ферромарганец и ферросилиций . Шлак раскисляют порошками кокса, ферросилиция и силикокапьция. После корректировки химсостава в металле вводят 0,25 кг/т алюминия и ферроцерий, а в ковш присаживают силцид редкоземельных металлов марки СИИТМИШ. Сталь разливают в слитки массой 50 кг, которые куют на заготовку диаметром 60 мм, в которой оценивают качество металла.

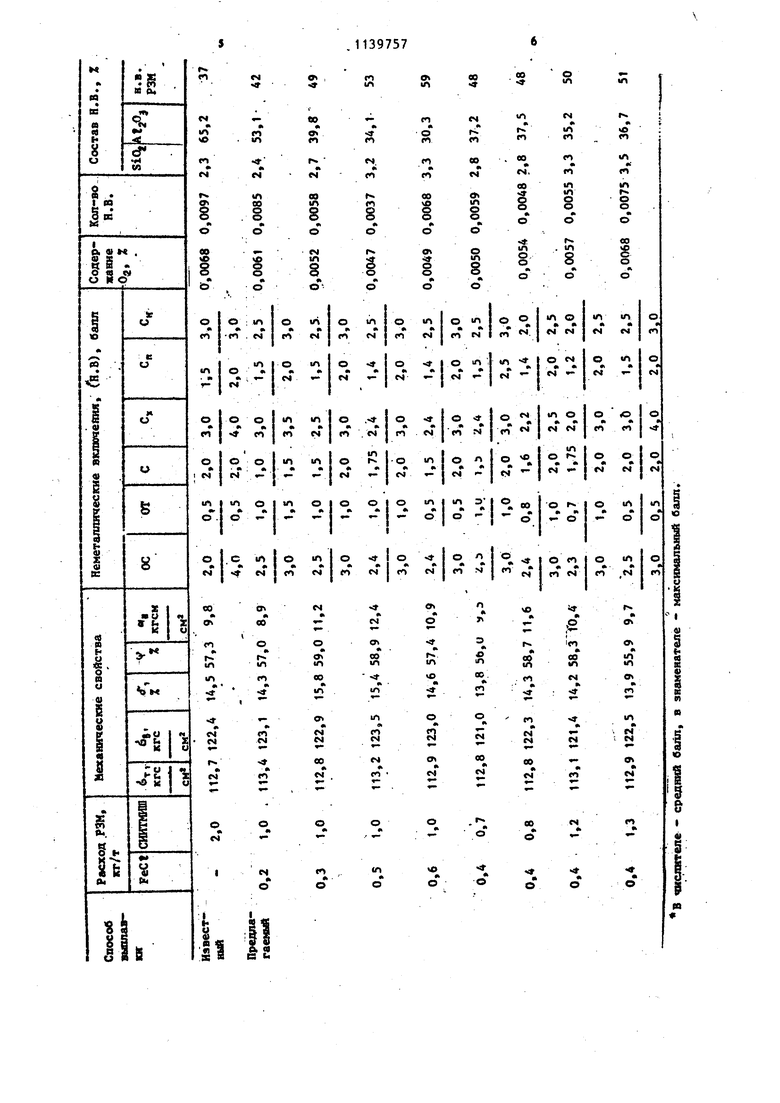

Результаты исследования приведены в таблице.

Предлагаемый способ выплавки высокопрочной стали обеспечивает по сравнению с прототипом более низкое содержание кислорода, меньший размер (балл) неметаллических включений, а также изменение их свойств. В стали, выплавленной по предлагаемому способу, в составе включений увеличивается количество SiO и оксисульфидов редкоземельных металлов, а количество глинозема снижается.

Включения с редкоземельными металлами имеют глобулярную форму, что обусловливает получение стали с высокими механическими свойствами.

В недрение предлагаемого способа выплавки высокопрочной стали позволяет за счет снижения брака по неметаллическим включениям получить экономический- эффект 40 тыс. руб. в год.

en

(SI

«

CO

л to

ОЧ

о

Ю

«n

ef

и ю

M

ГМ

CS

«Ч

Й

n

8

(Ч in

§

A

&

oо in

00

ео

«

1Л

(S

in ел

o «o

г г

f rt

in

PI

оо

со

п

91

«

«

ft

k

«n fO

м. «ч

ео 00

in

in

00

r о о

i

о in

о

8

8

еГ

сГ

r.

00

in

S 8

СП

8

.

о

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки стали | 1979 |

|

SU789590A1 |

| Способ выплавки стали | 1981 |

|

SU1013494A1 |

| Способ выплавки стали | 1981 |

|

SU1014918A2 |

| Способ выплавки нержавеющей стали | 1981 |

|

SU985062A1 |

| Способ выплавки стали | 1979 |

|

SU840134A1 |

| Способ выплавки стали | 1980 |

|

SU889717A1 |

| Способ раскисления и модифицирования нержавеющей стали | 1989 |

|

SU1675347A1 |

| Способ обработки среднелегированной литейной стали | 1983 |

|

SU1135771A1 |

| Способ выплавки стали | 1980 |

|

SU899662A1 |

| КОНСТРУКЦИОННАЯ КРИОГЕННАЯ АУСТЕНИТНАЯ ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ СТАЛЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2015 |

|

RU2585899C1 |

СПОСОБ ВЫПЛАВКИ ВЫСОКОПРОЧЙОЙ СТАЛИ, включающий расплавление, окислительное рафинирование, предварительное осадочное раскисление меТалла марганцем, кремнием и алюминием, диффузионное раскисление металла порошками кокса, ферросилиция, силикокальция, окончательное раскисление в печи алюминием и в ковше силицидами редкоземельных металлов, отличающийся тем, что, с целью снижения загрязненности стали неметаллическими включениями, изменения их состава и стабилизации механических свойств стали, предварительное осадочное раскисление металла в печи производят алюминием, затем марганцем и кремнием при соотношении компонентов 2:1:1, а окончательное раскисление в печи производят ферроцерием в количестве 0,3-0,5 кг/т и в ковше - силицидами редкоземельных металлов в количестве 0,8-1,2 кг/т ko при соотношении количеств вводимого . церия в печь и ковш 1:0,8.

и U

о

о

о .-

ш

in

о

кft

««

ь

м

«П . с

г

«п

сч

«

о о I m ш

о 1

« ; I- «

« «- 1«- (Л

«

о .

0

о

in о

я t

о

k

«h «

« «

«о

« Г4 м

«

V) N

in

о

о о I о f I о

о о о л

I о «1

I -г- см - ЧМ

см Р4

I С4 e

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Выплавка высококачественной стали в мартеновских печах с основным подом | |||

| ЦНИИинформация, 1973, с | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1985-02-15—Публикация

1983-06-20—Подача