90

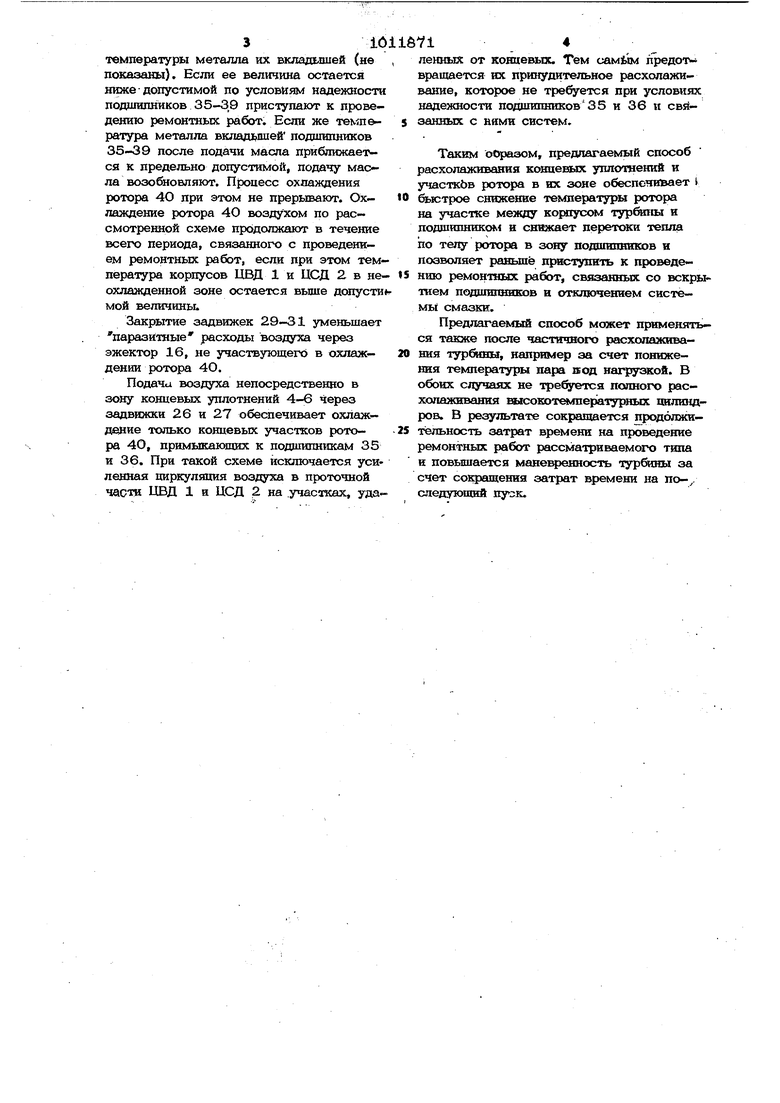

s| Изобретение относится к теплоэнерге тике н может быть использовано для со крашения продолжительности простоев паровых турбин, связанных с проведением ремонтных работ на подшипниках высокотемпературных цилизадров или в системе смазки и маслоснабжения турбоустановки. Известен способ расхолаживания паровой турбины путем сообщения внутренних полостей цилиндров с одной стороны с атмосферой, а сдругой - с конденсатором, в котором поддерживают разреже ние. При этом воздух, засасьшаемый из атмосферы, проходит цилиндры турбины и ускоряет их остывание С11 Недостатком этого способа является большая продолжительность процесса расхолаживания при одновременном понижении температуры всех элементов высокотемпературных цилиндров. Известен также способ расхолаживания концевых уплотнений паровой турбины свысоко- и низкотемпературными цилиндрами путем подачи воздуха в концевые уплотнения с камерами отсоса пара и паровоздушной смеси и отсоса воздуха из уплотнений L 1 Недостатком такого способа 5шляется подача воз;сха в концевые уплотнез-шя из внутренней полости охлаждаемЁ)Го цилшщра, что приводит к охлаждению всех элементов данного цилиндра и снижает маневренность турбин. Цель изобретения - сокрашение продолжительности расхолаживания. Указанная цель достигается тем, что согласно способу расхолаживания концевых уплотнений паровой турбины с высоко- и низкотемпературными цилиндрами путем подачи воздуха в концевые уплотнения с камерами отсоса пара и паровоз душной смеси и отсоса воздуха из уплот нений, подачу воздуха производят в, по меньшей мере, одну из кемер отсоса пар высокотемпературных цилиндров и прекрашают отсос возщоса из концевых уплотнений низкотемпературных цилиндров. На чертеже представлена принципиаль ная схема паровой турбины для реализации предлагаемого способа. Турбина включает в себя наружный корпус цилиндра 1 высокого даваения (ЦВД), наружный корпус цилиндра 2 сре него давления (ЦСД), цилиндр 3 низкого давления (ЦНД) и соответственно, их концевые уплотнения 4 и 5, 6 и 7, 8 и 9, которые содержат по две основные камеры Ю и 11. Камеры Ю соединены турбопроводами 12 с установленной на них арматурой 13с источником уплотняющего пара (не показан). Камеры 11 соединены трубопроводами 14 и 15 с эжектором 16. Концевые уплотнения 4 и 5 ЦВД 1 и б ЦСД 2 содержат камеры 17-19 отсоса пара из уплотнений, которые соединены, соответственно, трубопроводами 20-22 с трубопроводами 23 и 24 системы регенерации и с сальниковым охладителем 25. Трубопроводы 21 и 22 сообщены через задвижки 26 и 27 с атмосферой. Турбоустановка снабжена задвижками 28-33, манометром 34 и подшипниками 35-39 ротора 40. Способ расхолаживания концевых уплотнений паровой турбины производится следующим образом. После, остановки турбины прекращают подачу уплотняющего пара в основные камеры Ю всех цилиндров (ЦВД 1, ЦСД 2 и ЦНД 3) и отключают отсос воздуха из конденсатора (не показан) турбины, затем закрывают задвижки 2931 на турбопроводах 14 и 15, связывающих эжектор 16 с основными камерами 11 уплотнений 7-9, содержащих только две основные камеры 10 и 11. С помощью задвижек 26, 27 сообщают камеры 17 и 18 с атмосферой. После этого воздух из атмосферы через задвижки 26 и 27 поступает в камеры 17 и 18 и под действием разряжения, соз- даваемого эжектором 16, проходит через концевые уплотнения 4-6 в направлении основной камеры 11, охлаждая ротор 40, и затем по трубопроводу 14 поступает к эжектору 16 и выбрасывается в атмосферу. Во избежание резкого захолаживания рютора 40 в начальный момент степень открытия задвижки 33 невелика, а затем ее постепенно увеличивают. Расход отсасываемого воздуха контролируют по величине разряжения, определяемого с помошью манометра 34. Продолжительность охлаждения ротора 40 до температуры, требуемой по условиям надежности подшипников 35 и 36, и график изменения во времени расхода охлаждающего воздуха, а также зависимость последнего от величины разряжения, контролируемого манометром 3,4, определяют предварительным расчетом в зависимости от начального температурного состояния ЦВД 1 и ЦСД 2 турбины. После истечения расчетного промежутка времени охлаждения ротора 40 отключают подачу масла на пощишшиКИ 35-39 и контролируют изменение

температуры металла их вкладышей (не показаны}. Если ее величшш сютается ниже допустимой по условиям надежности подшипников 35-39 приступают к проведению ремонтных работ. Если же темп&ратура металла вклад1 ш1ей подшипников 35-39 после подачи масла приближается к предельно допустимой, подачу масла возобновляют. Процесс охлаждения ротора 40 при этом не прерьюают. Охлаждение ротора 4О воздухом по рассмотренной схеме продолжают в течение всего периода, связанного с проведением ремонтных работ, если при этом температура корпусов ЦВД 1 и ЦСД 2 в неохлаладенной зоне остается выше допустимой величины.

Закрытие задвижек 29-31 уменьшает паразитные расходы воздуха через эжектор 16, не участвующего в охлаж- дении ротора 4О.

Подача воздуха непосредственно в зону концевых уплотнений 4-6 через задвижки 26 и 27 обеспечивает охлаждение только концевых участков рото- ра 4О, примыкакияих к подшипникам 35 и 36. При такой схеме исключается усиленная циркуляция воздуха в проточной часта иВД 1 и ЦСД 2 на .участках, удаленных от концевых. Тем c&MttM Г1редот« вращается их принудительное расхолаживание, которое не требуется при условиях надежности подшипников35 и 36 и связанных с нами систем.

Таким оОраэом, предлагаемый способ расхолаживания концевых уплотнений и участжЬв ротора в их зоне обеспечивает i бьютрое снижение температуры ротора на участке между корпусом турбииы и подшипником н сшжает перетоки тепла по телу ротора в зону по/шгашшков и позволяет раньше приступить к проведению ремонтных работ, связанвоых со вскрытием подцгапншЕов и отключением системы смазки.

Предлагаемый способ может применяться также после частичного расхолаживания турбины, например за счет понижения температуры пара иод нагрузкой. В обоих случаях не требуется полного расхолаживания В1 юокот итературных цилиндров. В результате сокращается продолжительность затрат времени на проведение ремонтных работ рассматриваемого типа и повышается маневренность турбины за счет сокращения затрат времени на по-. следующий пуэк.

.«

-w.

ж

t

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ расхолаживания паровой турбины | 1981 |

|

SU1010300A1 |

| Способ расхолаживания паровой турбины | 1984 |

|

SU1216378A1 |

| Паротурбинная установка | 1985 |

|

SU1288309A1 |

| Паротурбинная установка | 1981 |

|

SU985331A1 |

| Способ воздушного расхолаживания паровой турбины | 1984 |

|

SU1196519A1 |

| Энергетическая установка с высокотемпературной парогазовой конденсационной турбиной | 2017 |

|

RU2689483C2 |

| СПОСОБ ОСТАНОВКИ ТУРБИНЫ | 1992 |

|

RU2037053C1 |

| Паросиловая установка | 1985 |

|

SU1333779A1 |

| СПОСОБ КОНСЕРВАЦИИ ПАРОВОЙ ТУРБИНЫ | 2001 |

|

RU2189453C1 |

| Паротурбинная установка | 1979 |

|

SU800395A1 |

СПСХЮБ РАСХОЛАЖИВАНЦЯ КОНЦЕВЫХ УПЛОТНЕНИЙ ПАРСЮОЙ ТУРБИНЫ с высюко- и ниакотекшераоург выми цилиндрами путем подачи воздуха в ксшцев1де уплотнения с кодерами отсог са пара и паронвоадуояой смеси и отсо«са воздуха на уплотаеиий, отличающийся тем, что, с пелью сокраше;ния продолжительности расхолаживания, подачу воздуха производят в, по меньшей мере, сщву из камер отсоса пара высокотемпературных ошшндров и прехфатают опххю воздуха из концевых уплотнешсй Н83кот«А ератур1НЫх цилиндров.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Кроль А | |||

| Я,, Плогёйн Е | |||

| Р., Иэраг ипев Ю | |||

| Л | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| - Эне| гетгас | |||

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

Авторы

Даты

1983-04-15—Публикация

1981-12-09—Подача