Изобретение Ьтносится к химии и технологии высокомолекулярных соединений, а именно к способам получения уретановых термоэластопластов, которые могут быть использованы в качестве конструкционных материалов, компрнентов покрытий для изготовления искусственной кожи, клеев и т.д.

Известен способ получения гранулированного уретанового термоэластопласта путем взаимодействия гидроксилсодержащего компонента с изоцианатным при перемешивании в присутствии катализатора уретанообразования, растворенного в инертной жидкости, который дает возможность использоват для получения гранул полиуретаны любой природы и получать гранулы с различным гранулометрическим составом С1

Однако гранулометрический состав имеет большой разброс.

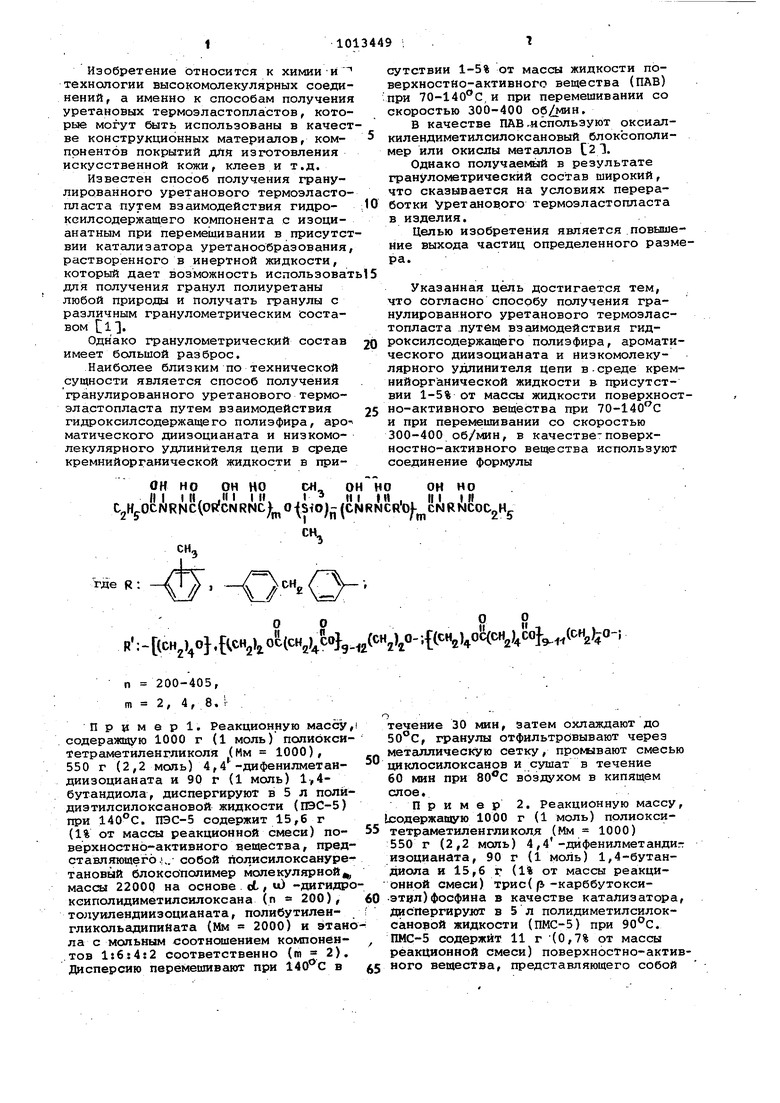

Наиболее близким по технической сущности является способ получения гранулированного уретанового термоэластопласта путем взаимодействия гидроксилсодержащего полиэфира, аро матического диизоцианата и низкомолекулярного удлинителя цепи в среде кремнийорганической жидкости в приОН НО ОН НО сн ОН НО ОН но

CgHyOCNRNCiorfCNRNClj о jSiO)- (CNRNCRoJ CNRNCOCgH

сутствии 1-5% от массы жидкости поверхностно-активного вещества (ПАВ) при 70-14О®С,и при перемешивании со скоростью 300-400 .

В качестве ПАВ-используют оксиалкилендиметилсилоксановый блоксополимер или окислы металлов С2 3.

Однако получаемый в результате гранулометрический состав широкий, что сказывается на условиях переработки Уретанового термоэластопласта в изделия.

Целью изобретения является повышение выхода частиц определенного размра.

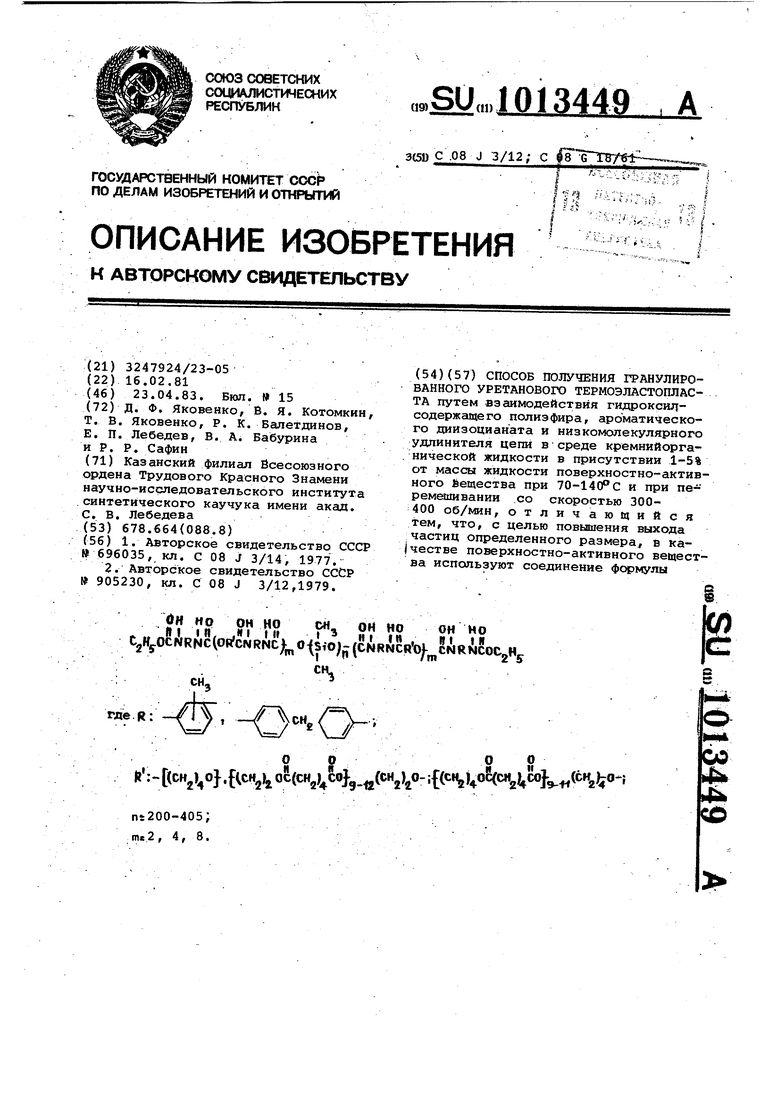

Указанная цель достигается тем, что согласно способу получения гранулированного уретанового термозластопласта .путем взаимодействия гидроксилсодержацего полиэфира, ароматического диизоцианата и низкомолекулярного удлинителя цепи в-среде кремнийорганической жидкости в присутствии 1-5% от массы жидкости поверхносно-активного вещества при 70-140 С и при перемешивании со скоростью 300-400 об/мин, в качестве-поверхностно-активного вещества используют соединение формулы

где R ; n:

п 200-405,

m 2, 4, 8, 1П р ti м а р 1. Реакционную массу, содеражщую 1000 г (1 моль) полиокситетраметиленгликоля (Мм 1000), 550 г (2,2 моль) 4,4 -дифенилметандиизоцианата и 90 г (1 моль) 1,4бутандиола, диспергируют в 5 л полйдиэтилсилоксановой жидкости (ПЭС-5) при . ПЭС-5 содержит 15,6 г (1% от массы реакционной смеси) поверхностно-активного вещества, представляющего.., собой полисилоксануретановый блоксополимер молекулярной, массы 2200Q на основе oL, «) -дигидроксиполидиметилсилоксана (п 200), толуилендиизоцианата, полибутиленгликольадипиНата (Мм 2000) и этане ла с мольным соотношением компонентов 1:6:4:2 соответственно (ш 2). Дисперсию перемешивают при 140 С в

течение 30 мин, затем охлаждают до 50°С, гранулы отфильтровывают через металлическую сетку, промлвают смесью циклосилоксанов и сушат в течение 60 мин при воздухом в кипящем

слое.

Пример 2. Реакционную массу, 1содержа1цую 1000 г (1 моль) полиокси55 тетраметиленгликоля (Мм 1000)

550 г (2,2 моль) 4,4 -дифенилметанди.т изоцианата, 90 г (1 моль) 1,4-бутандиола и 15,6 г (1% от массы реакционной смеси) трис(р -карббутокси60 -этил)фосфина в качестве катализатора, f диcrtepгиpyJoт з 5л полидиметилсилок- Сановой жидкости (ПМС-5) при 90°С. ПМС-5 содержит 11 г (0,7% от массы

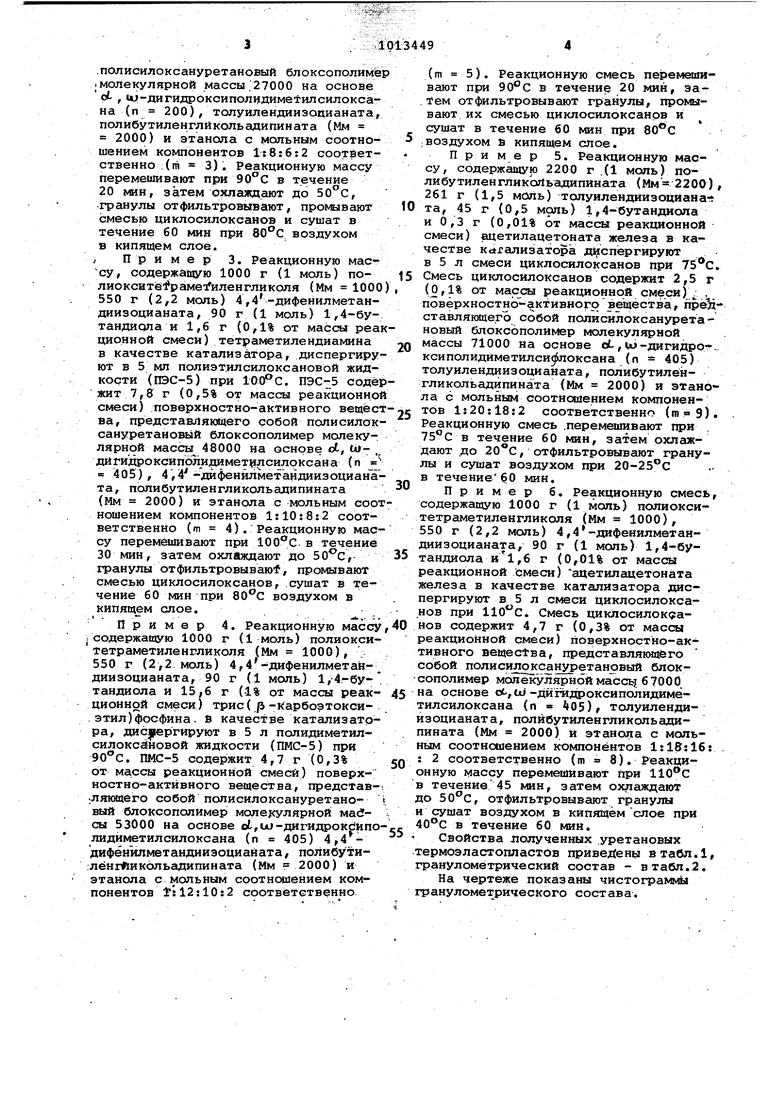

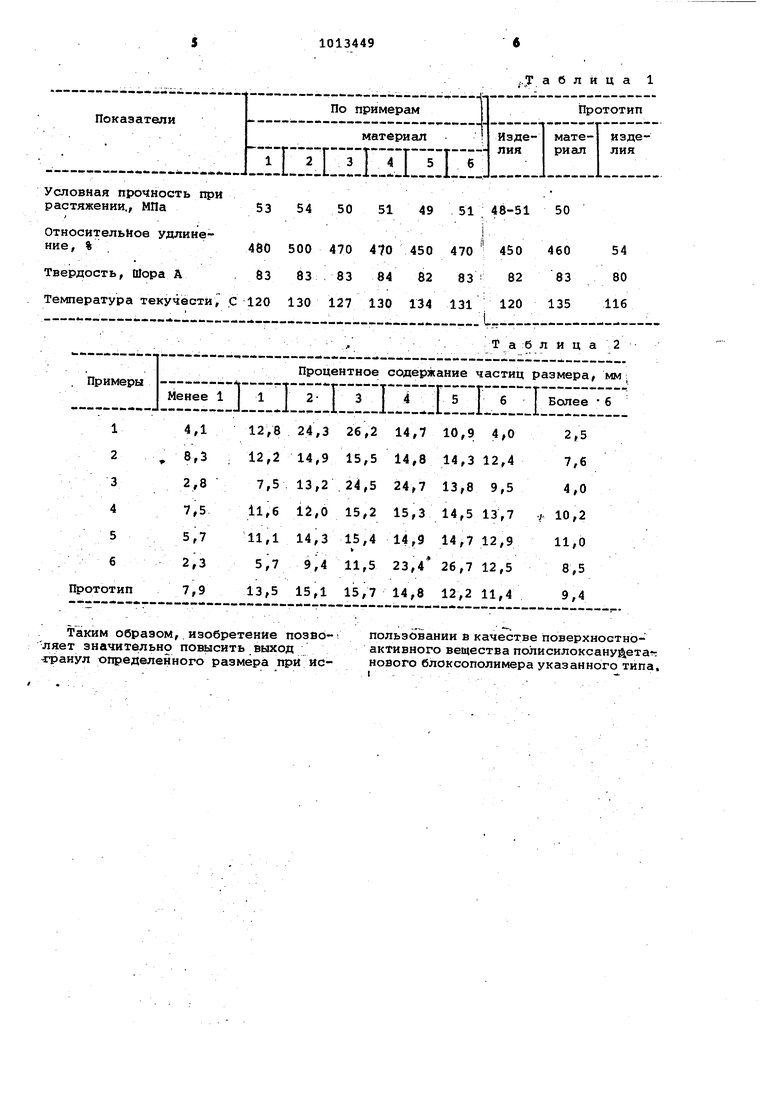

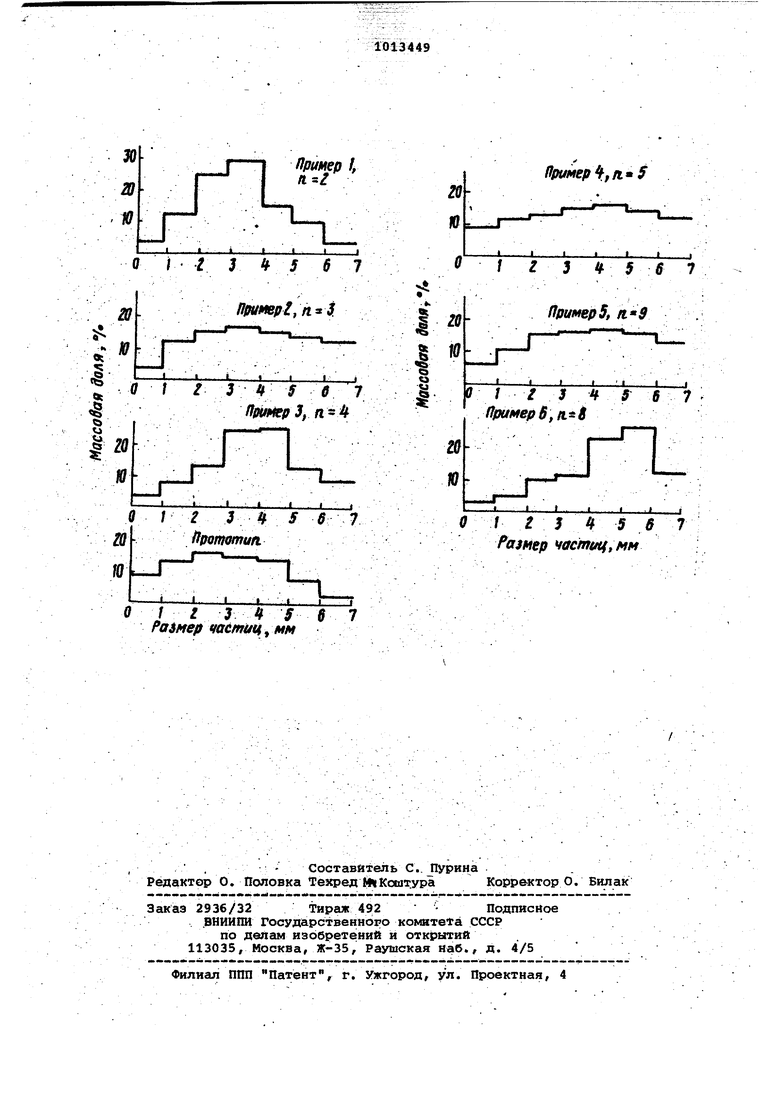

реакционной смеси) поверхностно-актив j5 ного вещества, представляющего собой (H),o},(i)Jl() .полисилоксануретановый блоксополимё молекулярной массы.27000 на основе oL , 1о-дигидроксиполняиметилсилоксана (п 200) , толуилендиизоцианата, полибутиленглйкольадипината (Мм 2000) и этансяа с мольным соотношением компонентов 1:8:6:2 соответственно : (т 3). Реакционную массу перемешивают при в течение 20 мин, затем охлаждают до 50°С, гранулы отфильтровьйзают, прокшвают смесью циклосилоксанов и сушат в течение 60 мин при воздухом в кипящем слое. , Пример 3. Реакционную , содержащую 1000 г (1 моль) полиoкcитвf paмe fилeнгликoля (Мм 1000 550 г (2,2 мояь) 4,4-дифенилметандиизоцианата, 90 г (1 моль) 1,4-бутандиола и 1,6 г (0,1% от массы реа ционной смеси) теТраметилендиамина в качестве катализатора, диспергиру ют в 5 МП полиэтилсилоксановой жидкости (ПЭС-5) при ЮСРс. ПЭС-5 соде жит 7,5 г (0,5% от массы реакционно смеси) поверхностно-активного вещес ва, представлякяцего собой полисилок сануретановый блоксополимёр молекулярной массы 48000 на основе ot, Ш- , дйгидроксиполидимет лсилоксана (п 405), 4,4-дйфенйлметандиизоциана та, полибутиленглйкольадипината (Мм 2000) и этанола с мольным соо ношением компонентов 1:10:8:2 соот ветственно (т 4).:Реакционную мас су перемешивают при в течение 30 мин, затем охлаждают до , гранулы oтфильтpoвывaюf, промывают смесью циклосилоксанов, сушат в течение 60 мин при воздухом в кипящем слое. Пример 4. Реакционную массу jсодержащую 1000 г (1 моль) полиокситетраметиленгликоля (Мм 1000), , 550 г (2,2 моль) 4,4- дифенилметандиизоцианата, 90 г (1 моль) 1,4-бутандиола и 15,6 г (1% от массы реакционной смеси) трис ( /5 -карбоэтоксиэтил)фрсфина. S качестве катализатора, дис| ргируют в 5 л полидиметил- силоксановой жидкости (ПМС-5) при . ПМС-5 содержит 4,7 г (0,3% от массы реакционной смеси) поверхностно-активного вещества, представ;Ляющего собой полисилоксануретановый блоксополимёр молекулярной wadсы 53000 на основе ot,ьи-дигидроквипо лидйметилсилоксана (п 405) 4,4 дифёнилметандиизоцианата, полибути:лёнг 1икдльадипината (Мм р 2000) и этанола с мольным соотнесением компонентов t: 12:10:2 соответственно (т 5). Реакционную смесь перемешивают при в течение 20 мин, затем отфильтровывают гранулы, промывают их смесью циклосилоксанов и сушат в течение 60 мин при .воздухом в кипящем слое. Пример 5. Реакционную массу, содержащую 2200 г .(1 моль) полибутилен гликоЛьадипината (Мм 2200) , 261 г (1,5 мсУ1ь) толуилендиизоцианата, 45 г (0,5 моль) 1 4-6утандиола и 0,3 г (0,01% от масси реакционной смеси) ацетилацетоната железа в качестве к гализатора диспергируют в 5 л смеси циклосилоксанов при . Смесь циклосилоксанов содержит 2,5 г (Ofl от массы реакционной смеси), повёрхностно активногр settiecTBia, прёЙставляющего собой полисилоксануретановый блоксополимёр молекулярной массы 71000 на основе oL,w-дигидрот. ксиполидиметилсид локсана (п 405) толуилендиизоцианата, полибутиленглйкольадипината (Мм 2000) и этанола с мольным соотношением компонентов 1:20:18:2 соответственно (). Реакционную смесь .перемешивают при 75 с в течение 60 мин, затем охлаждают до 20с, отфильтровывают гранулы и сушат воздухом при 20-25С в течение60 мин. Пример 6. Реакционную смесь, содержащую 1000 г (1 моль) полиокситетраметиленгликоля (мм 1000), 550 г (2,2 моль) 4,4 -дифёнилметандиизоцианата, 90 г (1 моль) 1,4-бутандиола ,6 г (0,01% от массы реакционной смеси) ацетилацетоната железа в качестве катализатора диспергируют в 5 л смеси циклосилоксанов при . Смесь циклосилокфанов содержит 4,7 г (0,3% от массы реакционной смеси) поверхностно-активного вещества, представлякадёго собой поли сило кса нуретановый блоксополимер молекулярной массы 67000 на основе ,Ы-дигидроксиполидиметилсилоксана (п 405)г толуилендиизоцианата, полибутиленглйкольадипината (Мм 2000) и этанола с мольным соотношением компонентов 1:18:16: : 2 соответственно (т 8). Реакционную массу перемешивают при в течение45 мин, затем охлаждают до 50с, отфильтровывают гранулы и сушат воздухом в кипящемслое при 40°С в течение 60 мин. Свойства лолученных уретановых термоэластогшастов привед ены в табл.1, гранулометрический состав - в табл.2. На чертеже показаны чистограммЫ гранулометрического состава.

..Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения уретановых термоэластопластов | 1979 |

|

SU905230A1 |

| Полисилоксануретановый блок-сополимер, обладающий поверхностно-активными свойствами и способ его получения | 1981 |

|

SU975727A1 |

| ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ | 2003 |

|

RU2237070C1 |

| ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ | 2004 |

|

RU2271374C1 |

| ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ | 1998 |

|

RU2155781C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЬЕВЫХ УРЕТАНОВЫХ ЭЛАСТОМЕРОВ | 1993 |

|

RU2107073C1 |

| ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ | 2007 |

|

RU2339664C1 |

| ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ | 2003 |

|

RU2235743C1 |

| ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ШУМОЗАЩИТНЫХ ПОКРЫТИЙ ПО ЛИТЬЕВОЙ ТЕХНОЛОГИИ | 2009 |

|

RU2423403C2 |

| ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ | 2003 |

|

RU2237069C1 |

СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО УРЕТАНОВОГО ТЕРМОЭЛАСТОПЛАСТА путем взаимодействия гидроксштсодержащего полиэфира, ароматического диизоцианата и низкомолекулярного удлинителя цепи в среде кремнийорга. нической жидкости в присутствии 1-5% от массы жидкости поверхностно-активного Вещества при 70-140 С и при переметиивании со скоростью 300400 об/мин, отличающийся тем, что, с целью повышения выхода частиц определенного размера, в ка1честве поверхностно-активного вещества используют соединение он МО м ф Ф о }

Условная прочность при 53 54 50 растяжении., МПа Относительное удлинеТаким образом, изобретение позволяет значительно повысить выход гранул определенного размера при использовании в качестве поверхностноактивного вещества полисилоксануй ета нового блоксополимера указанного типа, 51 49 51 48-51 50

О I t 3 5 б 7

Принерг..

Л7

t J f 5 6 7

1 примерз, П

О 1 г 34 5 67 /tpomomufi

га

пример, It $

го ю

О г 3 5 tf 7

примерSf

20

о

I

t г 3 ч S 6

Примере,

Л

20 Ю

о J г 3 5 б 7

Размер acmtfift мм

Oil 349 в 7 Размер частиц мм

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления гранул из полиуретана | 1977 |

|

SU696035A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения уретановых термоэластопластов | 1979 |

|

SU905230A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| « О он но сн, ои но и 1 I и Ml I III 3 2HyOCNRNC(ORCNRNC )- (CNRNCRO CNRlslCOCgH, CH СН, -О Tfle.R: 00 .f() nt200-405; m«2, 4,8. | |||

Авторы

Даты

1983-04-23—Публикация

1981-02-16—Подача