(54) СПОСОБ ПОЛУЧЕНИЯ УРЕТАНОВЫХ ТЕРМОЭЛАСТОПЛАСТОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гранулированного уретанового термоэластопласта | 1981 |

|

SU1013449A1 |

| Способ получения уретанового термоэластопласта | 1979 |

|

SU952872A1 |

| Способ получения полиуретанового термоэластопласта | 1978 |

|

SU775104A1 |

| Способ получения уретановых эластомеров с улучшенной динамической выносливостью | 1977 |

|

SU687086A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРНЫХ ТЕРМОЭЛАСТОПЛАСТОВ | 1993 |

|

RU2045543C1 |

| Способ получения порошкообразных полиуретанов | 1988 |

|

SU1648953A1 |

| Способ получения электропроводящей полимерной композиции | 1982 |

|

SU1113391A1 |

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНЫХ ПОКРЫТИЙ | 1995 |

|

RU2109782C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНЫХ ПОЛИУРЕТАНОВЫХ ЭЛАСТОМЕРОВ В ПОРОШКООБРАЗНОЙ ФОРМЕ | 1992 |

|

RU2031905C1 |

| Способ получения термопластичных уретановых эластомеров | 1973 |

|

SU482480A1 |

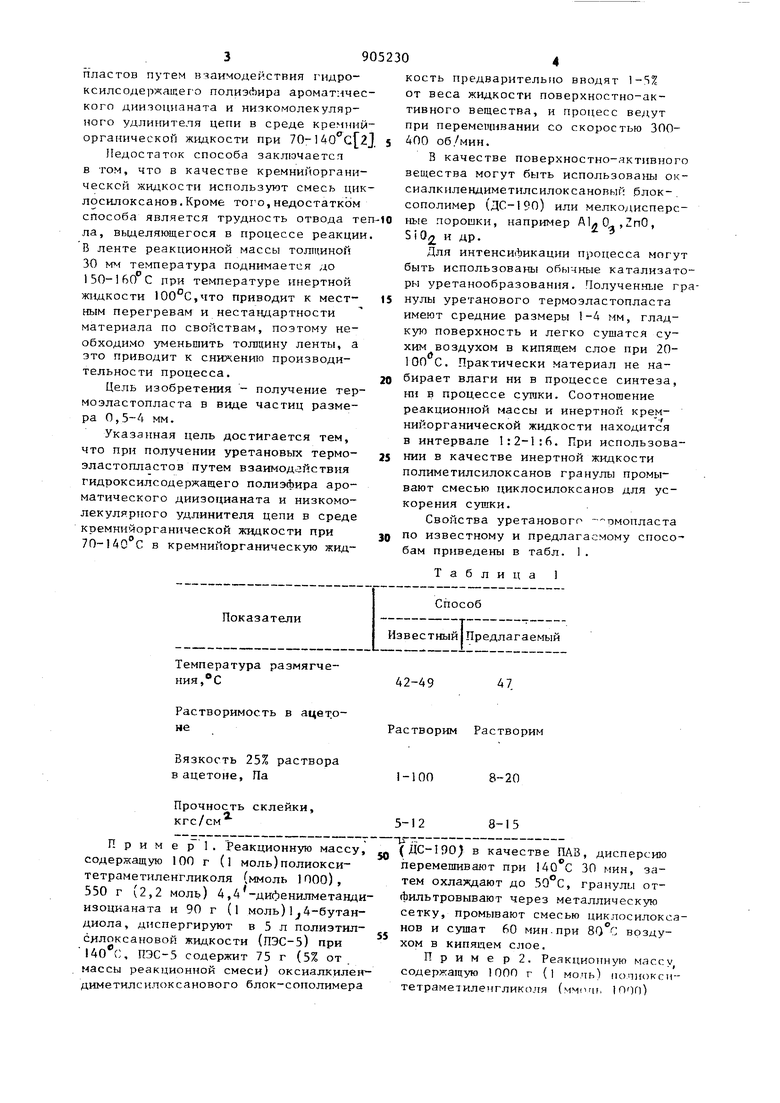

Изобретение относится к химии и технологии высокомолекулярных соединений, а к способу получения уретановых термоэластопластов, которы могут быть использованы в качестве кон струкционных материалов „ компонентов покрытий, для изготовления искусственной кожи, клеев и т.д. Известен способ получения уретановых термоэластопластов путем взаимодействия гидроксилсодержацих поли эфиров, диизоцианатов и коротКоцепных удлинителей цепи в среде инертной жидкости, в качестве которой используют силиконовое масло. Согласно этому способу смесь компонентов выли вают в инертную жидкость, где происходит завершение процесса при 90100 С. Полученные блоки или ленты материала охлаждают и гранулируют на. роторных дробилках обычным способом. Затем материал перерабатывают в изделия литьем под давлением или экструзией 1. К недостаткам известного способа относится необходимость грануляции материала, что приводит к частичной механической деструкции и ухудшению качества уретановЕЛХ термоэластопластов и изделий из них. Наряду с этим указанный способ не позволяет получить в гранулах эластомеры, имекицис температуру размягчения 40-60 €, так как при измельчении такого материала происходит залипание его на роторе измельчителя. При дроблении блоков термозластопластов поверхность крошки (гранул) получается рыхлая, что способствует интенсивному поглощению материалом влаги воздуха. При 60-70С материал поглощает до 1,5% влагипри дроблении, что вызывает необходимость создавать специальные условия дробления в присутствии осу шителей. Наиболее близкий к предлагаемому по технической сущности является способ получения уретановых термоэласто390пластов путем В аимодействия гндроксилсодержащего полиэЛира ароматического диизоиианата и низкомолекулярнего удлинителя цепи в среде кремнийоргапической жидкости при 70-140 Недостаток способа заключается в том, что в качестве кремнийорганическсй жидкости используют смесь циклосилоксанов,Кроме того,недостатком способа явл.яется трудность отвода теп ла, выделяющегося в процессе реакции. В ленте реакционной массы толщиной 30 мм температура поднимается до 150-160 С при температуре инертной жидкости 100°С,что приводит к местным перегревам и нестандартности материала по свойствам, поэтому необходимо уменьшить толщину ленты, а это приводит к снижению производительности процесса. Цель изобретения - получение термоэластопласта в виде частиц размера 0,5-4 мм. Указанная цель достигается тем, что при получении уретановьгх термоэластогшастов путем взаимод.зйствия гидроксилсодержащего полиэфира ароматического диизоцианата и низкомолекуляртюго удлинителя цепи в среде кремнийорганической жидкости при 70-140 С в кремнийорганическую жидТемпература размягчения, С

Растворимость в ацет.оне

Вязкость 25% раствора в ацетоне. Па

Прочность склейки, кгс/см

Пример 1. Реакционную массу, содержащую 100 г (l моль)полиокситетраметиленгликоля (ммоль ЮОО), 550 г (2,2 моль) 4,4 -дифенилметандиизоцианата и 90 г (1 моль)1 4-бутандиола, диспергируют в 5 л полиэтилсилоксановой жидкости (ПЭС-5) при (;, ПЭС-5 содержит 75 г (5% от. массы реакционной смеси) оксиалкилен- диметилсилоксанового блок-сополимера

47

42-49

Растворим Растворим

8-20

1-100

8-15

5-12

ТГ

(ДС-190) в качестве ПАВ, дисперсию перемешивают при 30 мин, затем охлаждают до 50с, гранулы отфильтровывают через металлическую

сетку, промывают смесью циклосилокса,0,.

нов и сушат 60 мин.при 80

врздухом в кипящем слое.

Приме р 2. Реакционную массу содержащую 1 ООП г (t моль} полпо с.п-тетраме1илет1гликоля (ммигп, ЮОП) 4 кость предварительно вводят 1-5% от веса жидкости поверхиостно-актинного вещества, и процесс ведут при перемешивании со скоростью об/мин. В качестве поверхностно-активного вещества могут быть использованы оксиалкилендиметилсилоксановый .блок-. сополимер (ДС-190) или мелкодисперсные порошки, например А1лО ,ZnO, S i 02 и др. Для интенсификации процесса могут быть использованы обычные каталнзаторн уретанообразования. Полученные гранулы уретанового термоэластопласта имеют средние размеры 1-4 мм, гладкую поверхность и легко сушатся сухим воздухом в кипящем слое при 20100 С. Практически материал не набирает влаги ни в процессе синтеза, ни в процессе сушки. Соотношение реакционной массы и инертной кре мнийорганической жидкости находится в интервале 1:2-1:6. При использоваНИИ в качестве инертной жидкости полиметилсилоксанов гранулы промывают смесью циклосилоксанов для ускорения сушки. Свойства уретанового --омопласта по известному и предлагаемому способам приведены в табл. 1. Таблица 1

550 г {2,2 моль) 4 , -диАенилметаидиизоцианата, 90 г (1 моль) 1,4-бутандиола и 16 г 1 % от массы реакционной смеси) TpHc(|irKap66yTOKCH3THJT) фосфина в качестве катализатора, диспергирзпот в 5 л полиметилсилоксаноBoii жидкости пне-5 при , ПМС-5 содержит 30 I- (2% от массы реакционной смеси) тонкодисперсной в качестве стабилизатора дисперсии. Реакционную массу перемешивают при 90 С 20 мин, затем охлаждают до 50 С, гранулы отфильтровывают, промывают смесью циклосилоксанов и су|Шат 60 мин при воздухом в кипящем слое.

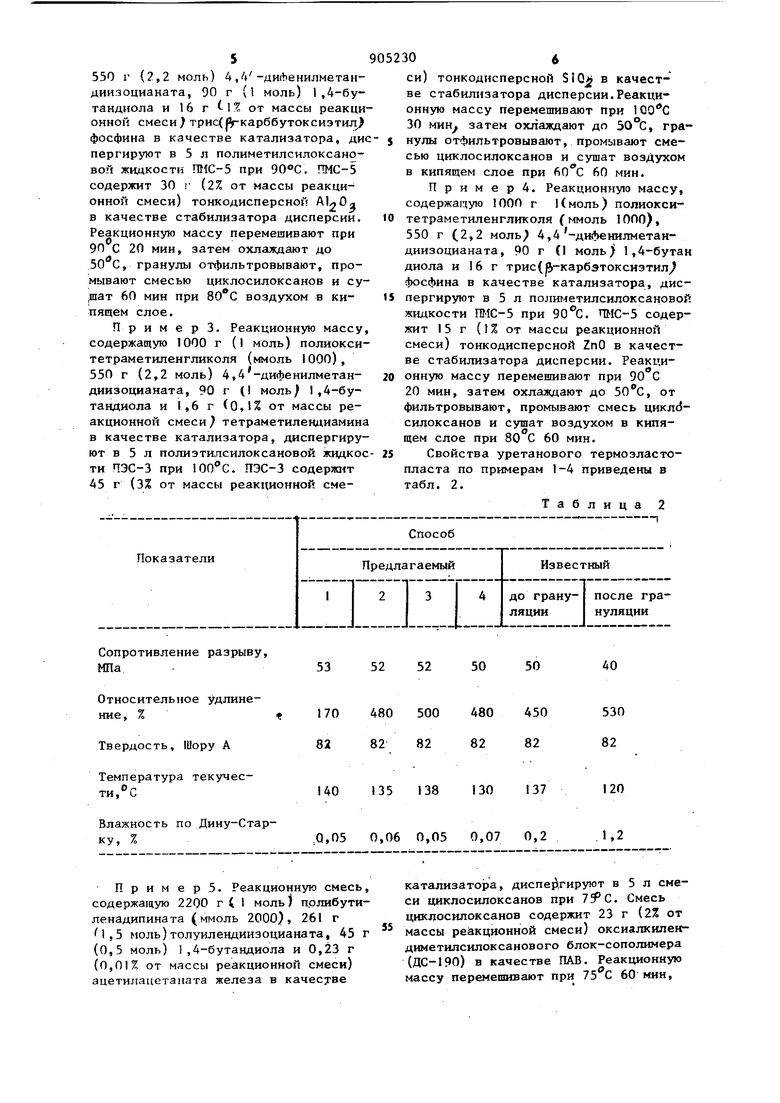

П р и м е р 3. Реакционную массу, содержащую 1000 г (1 моль) полиокситетраметиленгликоля (ммоль ЮОО), 550 г (2,2 моль) 4,4-дифенилметандиизоцианата, 90 г (1 моль) 1,4-бутандиола и 1,6 г (0,1% от массы реакционной смеси) тетраметилендиамина в качестве катализатора, диспергируют в 5 л полиэтилсилоксановой жидкости ПЭС-3 при . ПЭС-3 coдepжIiт 45 г (3% от массы реакционной смеСопротивление разрыву,

53 МПа Относительное удлине170 480 500 ние, %« 82 82 82 Твердость, Шору А

Температура текучести,с

140 135 138 130 137

Влажность по Дину-Стар 0,05 0,06 0,05 0,07 0,2 ку, %

Примерз. Реакционную смесь, содержащую 22QO г 4 1 моль) полибутиленадипината (ммоль 2000), 261 г П,5 моль)толуилендиизоцианата, 45 г (0,5 моль) 1,4-бутандиола и 0,23 г (0,01% от массы реакционной смеси) ацетилацетапата железа в качестве

си) тонкодисперсной SIQ в качестве стабилизатора дисперсии.Реакционную массу перемешивают при 30 мин затем охлаждают до , гранулы отфильтровывают, промывают смесью циклосилоксанов и сушат воздухом в кипящем слое при 60 мин.

П р и м е р 4. Реакционную массу, содержащую 1000 г 1(моль) полиокситетраметиленгликоля (ммоль 1000), 550 г (2,2 моль 4,4-диЛенилнетандиизоцианата, 90 г (I моль) 1,4-бутан диола и 16 г трис{ -карбэтоксизтил фосфина в качестве катализатора, диспергируют в 5 л полш етилсилоксановой жидкости ПМС-5 при . ПМС-5 содержит I5 г (1 % от массы реакционной смеси) тонкодисперсной ZnO в качестве стабилизатора дисперсии. Реакционную массу перемешивают при 90 С 20 мин, затем охлаждают до , от фильтровывают, промывают смесь и,ккл6 силоксанов и сушат воздухом в кипящем слое при 80 С 60 мин.

Свойства уретанового термоэластопласта по примерам 1-4 приведены в табл. 2.

Таблица 2

40

50

52

50

120

.1.2

катализатора, диспергируют в 5 л смеси циклосилоксанов при 7fC. Смесь циклосилоксанов содержит 23 г (27, от массы реакционной смеси) оксиалкилендиметилсилоксанового блок-сополимера (ДС-190) в качестве ПАВ. Реакционную массу перемешивают при 75 С 60 мин. 480 450 530 82 82 82 riarcM охлаждают до , отЛильтроимвают гр;)нуль( через металлическую сетку и сушат сухим воздухом н кипящем слое при 2П-25С 60 мин. Таким обра:зом, данный способ поз воляет сушестненно упростить технологию получения уретанового термоэл топласта путпм исключения стадии ме ханического дробления, повысить качествЬ готового продукта за счет по лучения его в гранулах в процессе синтеза, снизить возможность брака за счет исключения местных перегрев реакционной массы, улучшить йизикохимические и механические свойства конечного продукта. ормула изобретения Способ получения уретановых терм эластопластон путем взаимодействия гц(1роксилсодержащего iio.iiHniup.i, nvu матического дииаоиианата и ниякомолекулярного удлинителя цепи в среде кремнийорганической Ж1шкости при yo-IAJTC, о т л и ч а ю щ и и с я тем, что, с целью получения териоэластопласта в виде частиц размера 0,5-4 мм, в кремнийорганическую жидкость предварительно вводят 1-5% от веса жидкости поверхностно-активното вещества, и процесс ведут при перемешивании со скоростью 300-400 об/мин Источники информации, принятые во внимание при экспертизе 1.Райт П., Камминг Л. Полиуретановые эластомеры. Л., Химия, 1П73, с. 173 2.Авторское свидетельство СССР № 507045, кл. С 08 G 71/04, 1Q78 (прототип).

Авторы

Даты

1982-02-15—Публикация

1979-09-03—Подача