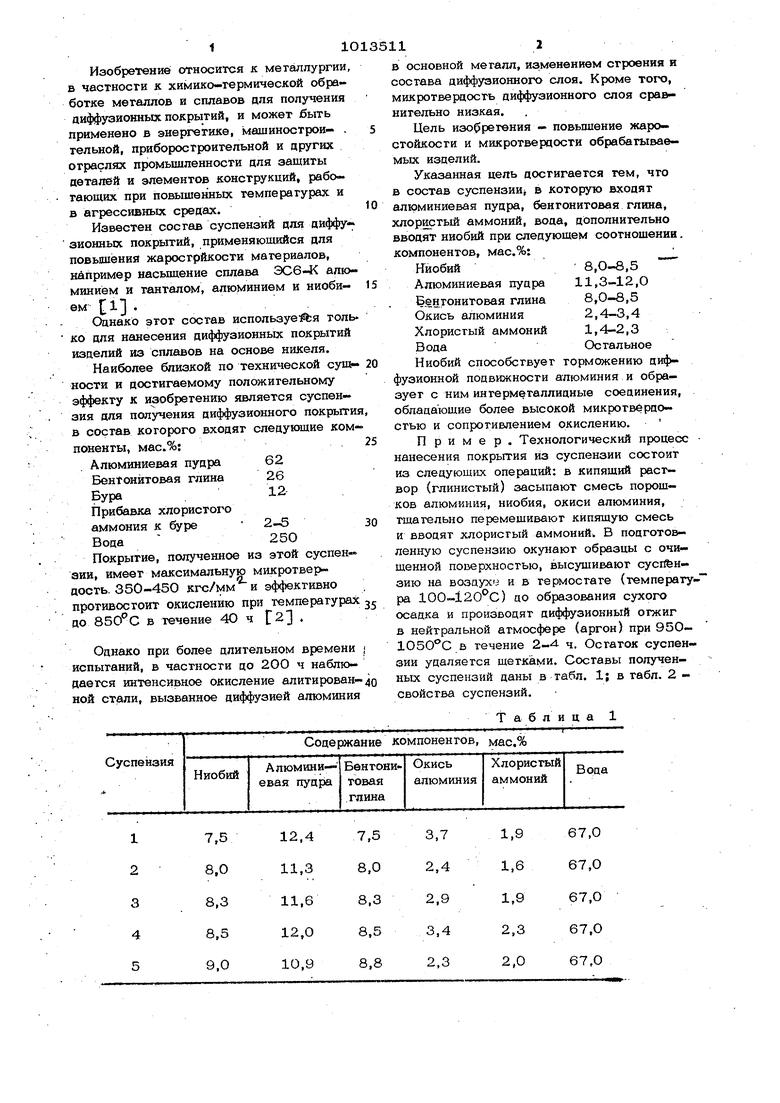

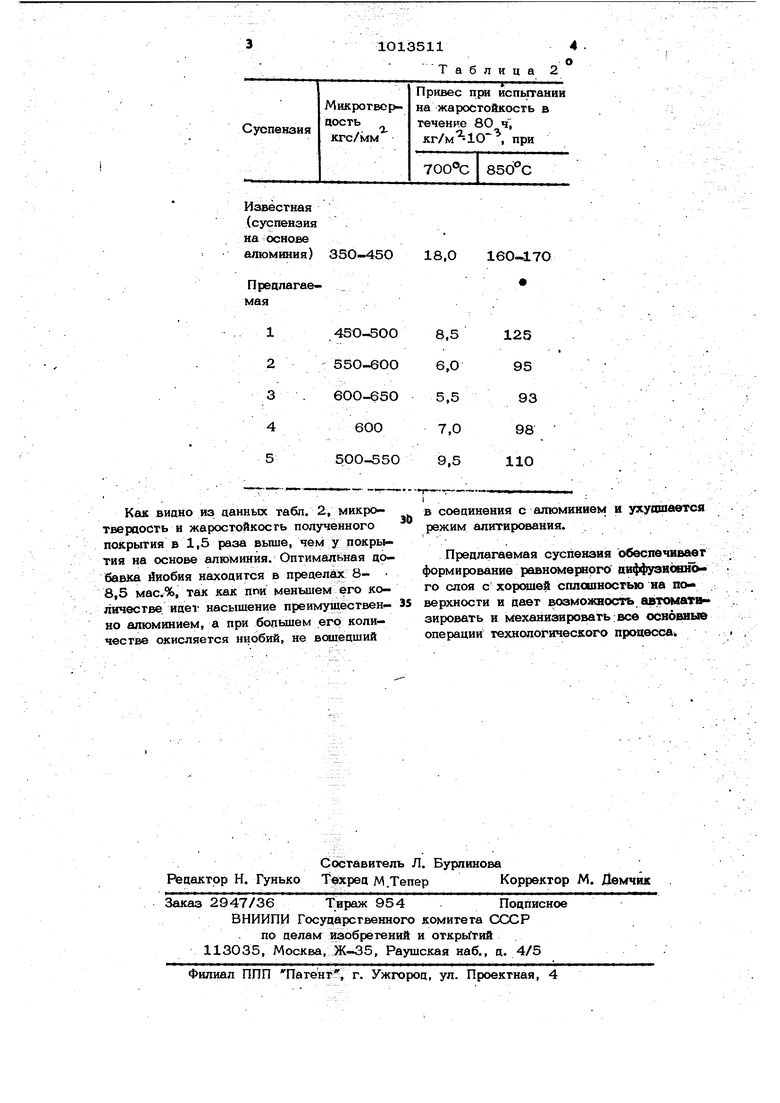

Изобретение относится к металлургии, в частности к химико-термической обработке металлов и сплавов для получения диффузионных покрытий, и может быть применено в энергетике, машинострои- . гельной, приборостроительной и других отраслях промышленности для зашиты деталей и элементов конструкций, работающих при повышенных температурах и в агрессивных средах. Известен состав суспензий для диффузионных покрытий, применяющийся для повьииёния жарострйкости материалов, например насьпцение сплава ЭС6-4 алкх миниём и танталом, алюминием и ниобиемОднако этот состав используе я толь ко для нанесения диффузионных покрытий изделий из сплавов на основе никеля. Наиболее близкой по технической сута ности и достигаемому положительному эффекту к изобретению является суспензия для получения диффузионного покрыти в состав которого входят следующие ком поненты, мас.%:. Алюминиевая пудра62 Бентонитовая глина26 Бура12 Прибавка хлористохо аммония к буре 2-5 Вода 250 Покрытие, полученное из этой суспен зии, имеет максимальную микротвердость. 350-45О кгс/мм и эффективно противостоит окислению при температурах до 850°С в течение 40 ч С2 . Однако при более длительном времени испытаний, в частности до 200 ч наблюдается интенсивное окисление алитированной стали, вызванное диффузией алюминия 1 112 в основной металл, изменением строения и состава диффузионного слоя. Кроме того, микротвердость диффузионного слоя сравнительно низкая. Цель изобретения - повьш1ение жаростойкости и микротвердости обрабатываемых изделий. Указанная цель достигается тем, что в состав суспензии в которую входят алюминиевая пудра, бентонитовая глина, хлористый аммоний, вода, дополнительно вводят ниобий при следующем соотношении, компонентов, мас.%: Яиобий8,О-8,5 Алюминиевая пудра 11,3-12,0 Бентонитовая глина8,0-8,5 Окись алюминия2,4-3,4 Хлористый аммоний1,4-2,3 ВодаОстальное Ниобий способствует торможению диффузионной подвижности алюминия и образует с ним ин терме та ллидные соединения, обладающие более высокой микротвбрдостью и сопротивлением окислению. Пример. Технологический процесс нанесения покрытия из суспензии состоит из следующих операций: в кипящий раствор (глинистый) засыпают смесь порошков алюминия, ниобия, окиси алюминия, тщательно перемешивают кипящую смесь и вводят хлористый аммоний. В подготовленную суспензию окунают образцы с очищенной поверхностью, высушивают cycrifeH- зию на возаухч и в термостате (температура ) цо образования сухого осадка и производят диффузионный отжиг в нейтральной атмосфере (аргон) при 950- 1050С в течение 2- ч. Остаток суспензии удаляется . Составы полученных суспензий даны в табл. 1; в табл. 2 свойства суспензий. Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошкообразный состав для комплексной химико-термической обработки изделий из высоколегированных сталей и твердых сплавов | 1982 |

|

SU1070207A1 |

| Состав для получения комплексных покрытий на стальных изделиях | 1983 |

|

SU1126626A1 |

| СПОСОБ ЛЕГИРОВАНИЯ РАБОЧЕЙ ПОВЕРХНОСТИ ИЗЛОЖНИЦЫ | 1992 |

|

RU2026153C1 |

| Состав для хромирования сталей и сплавов и способ его использования | 1981 |

|

SU1022999A1 |

| СПОСОБ ЛЕГИРОВАНИЯ РАБОЧЕЙ ПОВЕРХНОСТИ ИЗЛОЖНИЦЫ | 1992 |

|

RU2082550C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО ЯЧЕИСТОГО МАТЕРИАЛА | 2020 |

|

RU2759860C1 |

| Состав для силицирования изделий из хромоникелевых сталей | 1983 |

|

SU1135802A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ЖАРОСТОЙКИХ СПЛАВАХ | 2001 |

|

RU2184797C1 |

| Состав для алюмоборосилицирования стальных изделий | 1983 |

|

SU1142525A1 |

| СПОСОБ АЛИТИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2018 |

|

RU2696616C1 |

СУСПЕНЗИЯ ДЛЯ НАНЕСЕНИЯ ДИФФУЗИОННЫХ ПОКРЫТИЙ, со- держащая алюминиевую пудру, беятхэнитовую глину, хлористый аммоний и воду, отличающаяся тем, что, с целью повьпыения жаростойкости и микро- твердости обрабатываемых изделий, она дополнительно содержит ниобий прв сле дующем соотнощении компонентов, мас.%: Ниобий8,0-8,5 Алюминиевая пудра 11,3-12,0 Бентонитовая глина 8,О-8,5 Окись алюминия 2,4-3,4 Хлористый аммоний 1,6-2,3 ВодаОстальное (Л С

7,5 8,0 8,3 8,5 9,0

Известная

(суспензия

на основе

алюминия)

Предлагаемая

1 2 3 4 5 Как видно из данных табл. 2, микротвердость и жаростойкоегь полученного покрытия в 1,5 раза вьпие, чем у покрытия на основе алюминия. Оптимальная добавка йиобия находится в пределах 8- 8,5 мас.%, так как ппи меныием его количестве идет насыщение преимущественно алюминием, а при болыием его количестве окисляется ниобий, не вошедший

4 о

1013511

Таблица 2

18,0

160-17О

в соединения с алюминием и ухудаиавтся режим алитирования. Предлагаемая суспензия обеспечивает формирование paBHOMepioro аиффузионного слоя с хорошей сплошностью на поверхности и дает возможность автомат зировать и механизировать:все основные операции технологического процесса.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Защитные покрытия на металлах | |||

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Кньев М., Етьерска П | |||

| Алигиране на с оманени изделия чрез покрыване с паста | |||

| Науч | |||

| труцове Висш | |||

| институт по машиностроене, механизация и електри- фикация на сельското стопанство, Русе, 1969, № 10, ч | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Фальцовая черепица | 0 |

|

SU75A1 |

Авторы

Даты

1983-04-23—Публикация

1981-06-03—Подача