Изобретение относится к области химико-термической обработки металлов и сплавов.

В авиадвигателестроении для защиты деталей, работающих в неблагоприятных условиях, например в условиях высоких температур, широкое применение находят защитные покрытия. Свойства этих покрытий определяются в основном их толщиной, концентрацией алюминия, а также наличием в них легирующих элементов (как попадающих из сплава-основы, так и специально в них вводимых). Различные сочетания этих характеристик позволяют получить покрытия с разнообразными защитными свойствами и подбирать покрытия для конкретных условий эксплуатации. Основой материала покрытий, работающих в условиях высоких температур, в большинстве случаев является никель. Основным легирующим элементом покрытий является алюминий, который взаимодействует с никелем и образует промежуточные фазы типа Ni2Al3, NiAl и Ni3Al. При взаимодействии алюминия с кислородом, на поверхности покрытий образуется оксид алюминия Al2О3, который защищает детали от газовой коррозии.

Некоторые элементы сплавов, в частности, под действием температуры и напряжений диффундируют в покрытие, улучшают сопротивление газовой коррозии путем улучшения адгезии оксидной пленки и уменьшают расход алюминия на окисление. Аналогичное действие оказывают диффузионные барьерные слои, создаваемые в поверхностном слое сплавов с целью торможения диффузии в покрытие упрочняющих элементов сплавов, таких как V, Мо, Ti и других, которые поступая в покрытия, снижают защитные свойства оксидной пленки, увеличивают скорость окисления, потерю алюминия и тем самым снижают долговечность защитных покрытий. В процессе эксплуатации деталей происходит постепенное уменьшение защитных свойств покрытий из-за уменьшения содержания в них алюминия, уменьшения толщины покрытий, образования дефектов в виде отслоений, трещин, сколов и т.д. В процессе эксплуатации детали происходит интенсивное окисление основного металла и, как следствие, снижение прочностных свойств самой детали. Чтобы повысить прочностные характеристики детали необходимо нанести на деталь новое покрытие, обладающее более высокими прочностными свойствами.

Известен состав для хромоалитирования, содержащий хром, алюминий, окись алюминия и хлористый аммоний, который содержит указанные ингредиенты в следующем соотношении, маc. %: хром 40-60; алюминий 3-10; окись алюминия 40-45; хлористый аммоний 0,3-0,8. Процесс термодиффузионной обработки в данном составе ведут в атмосфере водорода при 900o-1100oС в течение 2-20 ч (Дубинин Г. Н., Мулякаев Л.М. "Металловедение и термическая обработка". Выпуск V, М.: Машиностроение, 1968 год, стр.116-122) - аналог.

Недостатками данного способа являются необходимость проведения процесса насыщения в атмосфере водорода, необходимость дополнительной обработки компонента среды (хрома) парами магния, а также высокие температуры процесса и его длительность, что приводит к повышенной энергоемкости процесса, увеличению износа технологической оснастки и, как следствие, высокой себестоимости диффузионно-упрочненной продукции.

Известен способ получения покрытий на жаростойких сплавах, заключающийся в том, что процесс нанесения покрытий проводят путем термодиффузионной обработки при 800oС в течение 3-4 ч в следующем составе, мас.%: хромоникелевый порошок 28-35; алюминий 14-17; оксид алюминия 27-29; железо 21-25, хлористый аммоний (активатор) 1-3 (авт.св. 973666, МКИ 4 С 23 С 10/56, БИ 42 за 1982 год) - прототип.

Недостатком данного способа является то, что он не позволяет получить покрытие повышенной прочности на различных жаростойких сплавах.

Получаемое таким способом покрытие содержит значительное количество структурных составляющих, обогащенных алюминием, а в составе покрытия присутствуют нежелательные примеси, снижающие защитные свойства покрытия и его эластичность, например железо.

Кроме того, недостатком данного способа является недостаточная долговечность покрытия, что связано с низким содержанием γ′- фазы в структуре, неоднородным ее распределением по толщине слоя и низкой толщиной покрытия. При увеличении толщины слоя наблюдается резкое снижение его пластичности и сопротивляемости растрескиванию.

Увеличение прочности и долговечности, например, лопаток турбины при термомеханических нагрузках можно обеспечить путем формирования покрытия с увеличенным количеством γ′- фазы и более однородного ее распределения в структуре покрытия, а именно путем дополнительного введения никеля и иттрия и проведения термической обработки покрытия - закалки на мартенсит и отпуска для получения структуры механической смеси фаз β-NiAl и γ′-Ni3Al, которая обладает повышенными механическими свойствами.

Изобретение решает задачу повышения срока службы покрытия при термомеханических нагрузках и увеличения его пластичности.

Указанная задача решается тем, что способ получения покрытий на жаростойких сплавах включает термодиффузионную обработку сплавов в порошковой смеси, содержащей хром, алюминий, активатор, лигатуру никель-иттрий и оксид алюминия, последующую закалку сплавов при 1180-1280oС с выдержкой не менее 1 ч и отпуск при температуре не менее 900oС в течение, как минимум 2 ч, причем термодиффузионную обработку сплавов осуществляют в смеси при следующем соотношении компонентов, мас.%: хром 30-40; алюминий 3-12; активатор 0,2-0,5; никель-иттрий 4-6; оксид алюминия остальное до 100%.

В качестве активатора возможно использование хлористого аммония или бромистого аммония, или хлористого алюминия, или йодистого алюминия.

Термодиффузионную обработку возможно проводить ступенчато в вакууме не менее 9 ч.

Лигатура никель-иттрий может содержать 5-20% иттрия и 80-95% никеля.

Лучшие результаты по увеличению срока службы, например, лопаток турбин достигаются путем формирования покрытия с увеличенным количеством и однородным распределением γ′-фазы в структуре покрытия, что достигается путем введения никель-иттриевой лигатуры (Ni 80-95%; Y 20-5%) и проведения термической обработки покрытия для получения механической смеси β+γ′, обладающей повышенными механическими свойствами и достаточной жаростойкостью.

Введение никель-иттриевой лигатуры позволяет повысить жаростойкость путем увеличения прочностной связи пленки защитного оксида алюминия Al2O3 при окислении к поверхности защитного покрытия. Наличие иттрия в порошковой смеси повышает стойкость хрома к насыщению его азотом, что способствует прочности покрытия.

Данный способ получения покрытий может использоваться как для получения первичных покрытий при их нанесении на новые детали, так и при вторичном нанесении покрытий на детали, поверхностный слой которых содержит диффузионную зону, сохранившуюся после травления ранее нанесенных на них покрытий.

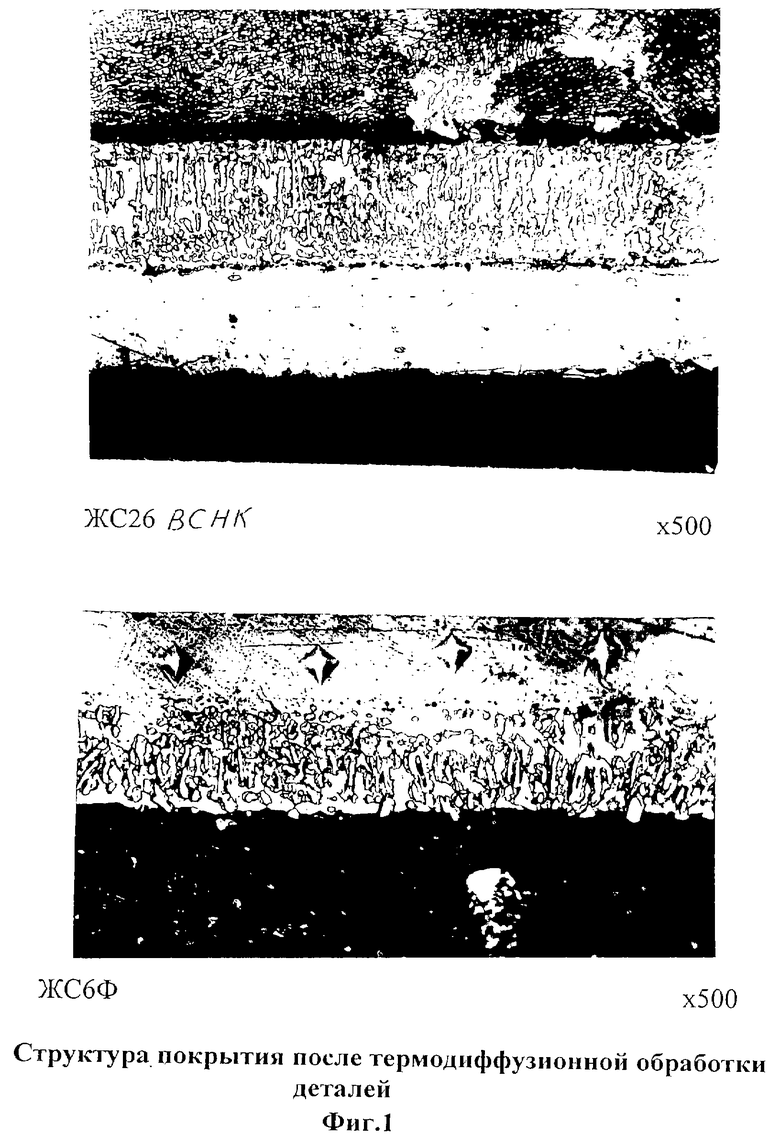

На фиг. 1 представлена структура покрытия, полученного при химико-термической обработке лопаток турбины из сплавов ЖС6Ф и ЖС26ВСНК, после операции термодиффузионной обработки.

На фиг. 2 представлена структура покрытия, полученного при химико-термической обработке лопаток турбины из сплавов ЖС6У, ЖС6Ф и ЖС26ВСНК, после операции термической обработки.

В качестве примеров конкретного выполнения могут быть рассмотрены примеры получения покрытий на рабочих лопатках ротора турбины, изготовленных из жаростойких сплавов.

При отработке способа получения покрытий на поверхности лопаток были проведены операции химико-термической обработки деталей с целью получения толщины слоя покрытия с высокими механическими свойствами.

Проводилась химико-термическая обработка лопаток турбин из сплавов ЖС6У, ЖС6Ф и ЖС26ВСНК в соответствии с предложенным способом.

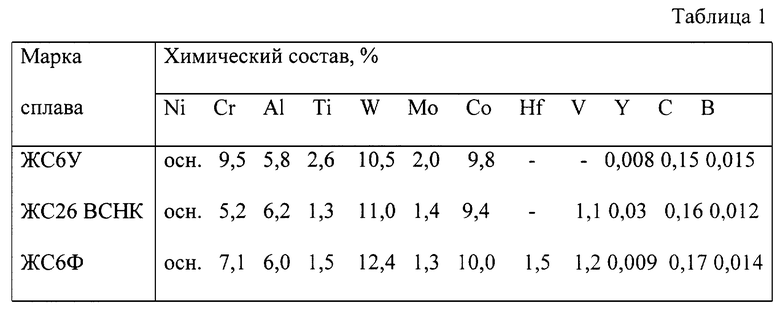

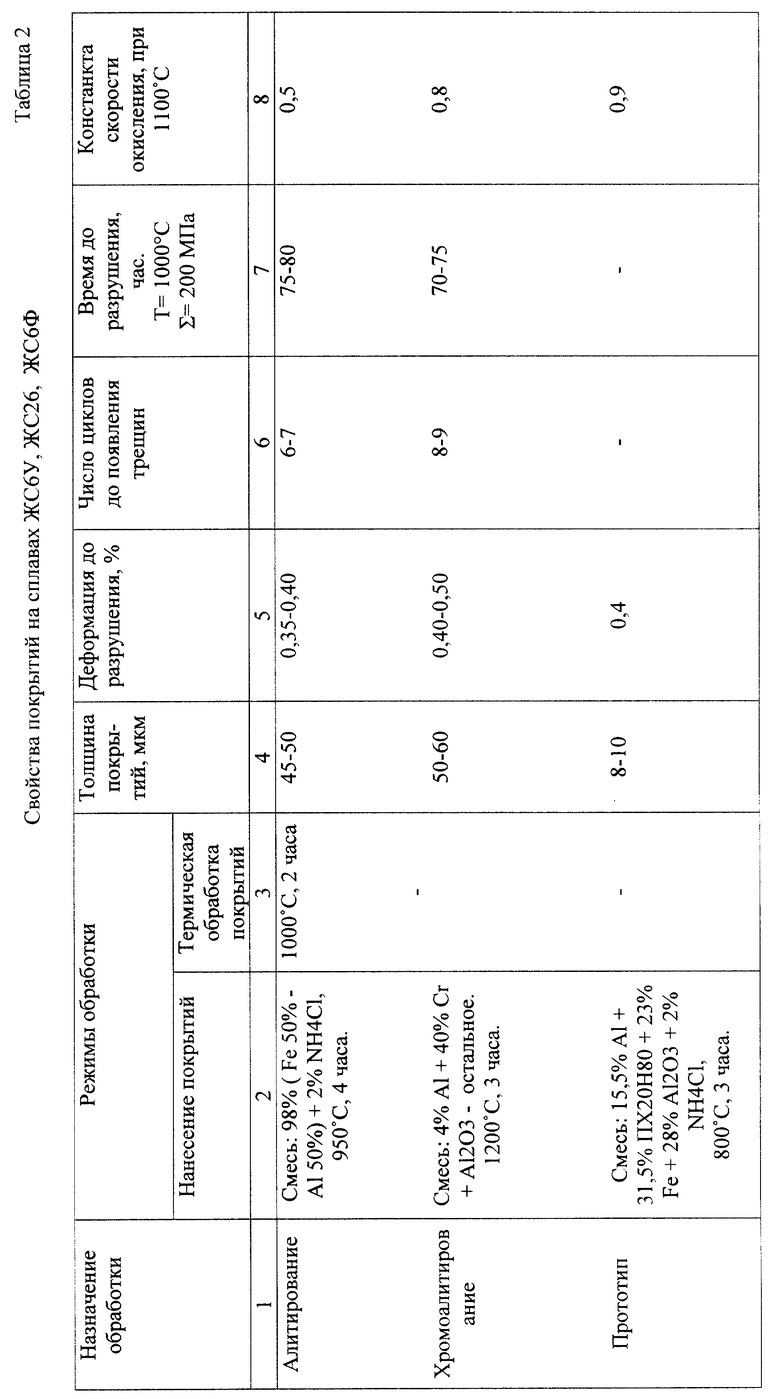

Химический состав сплавов приведен в табл. 1, а характеристика свойств покрытий, полученных на лопатках, изготовленных из этих сплавов, приведена в табл. 2.

Пример 1. Состав порошковой смеси для нанесения покрытия, мас.%: хром 40; алюминий 4; лигатура никель-иттрий (Ni 90; Y 10) 5; хлористый аммоний 0,4%; оксид алюминия остальное. Засыпали детали в контейнерах данной смесью и нагревали при давлении 10-1-10-3 мм рт.ст. до температуры 1200o С, причем выдерживали при этой температуре 1 ч и охлаждали. Получали покрытие толщиной 60-75 мкм (см. фиг. 1). Затем проводили закалку путем нагрева до 1190oС с выдержкой в течение 1 ч 15 мин. В результате получили пересыщенный никелем твердый раствор на основе β-NiAl. Затем проводили отпуск при 950oС в течение 2 ч. Получали покрытие из смеси β-NiAl и γ′-Ni3Al (фиг.2).

Пример 2. Проводилась химико-термическая обработка лопаток турбины из сплава ЖС6У в порошковой смеси следующего состава, мас.%: хром 30; алюминий 3; лигатура никель-иттрий (Ni 90; Y 10) 4, добавляли в смесь 0,2% хлористого аммония, оксид алюминия - остальное. Термодиффузионную обработку деталей проводили в вакууме ступенчато до температуры 1180oС, причем при этой температуре выдерживали детали в течении 2 ч. Закалку покрытия осуществляли в вакууме при 1200oС 1 ч 15 мин, а затем производили отпуск при 1000oС в течение 2 ч. В результате получали покрытие толщиной 35-40 мкм с повышенным содержанием γ′-фазы (фиг.2).

Пример 3. В данном случае порошковая насыщающая смесь для хромоалитирования содержала следующий состав, мас.%: хром 40; алюминий 7; лигатура никель-иттрий 6; хлористый аммоний 0,5; оксид алюминия остальное. Термодиффузионную обработку проводили, нагревая до 1170-1210oС и выдерживая при этой температуре 1 ч. Закалку покрытия проводили при 1200oС 1 ч 15 мин и отпуск при 950o С в течение 2 ч. Получали покрытие со структурой β- и γ′- фаз. Толщина покрытия 65-75 мкм.

Пример 4. Состав порошковой смеси для нанесения покрытия, мас.%: хром 40; алюминий 6; лигатура никель-иттрий (Ni 90; Y 10) 5%, в смесь добавляли 0,4% хлористого аммония, оксид алюминия - остальное. В данном случае покрытие наносилось на лопатки турбины, которые содержали в поверхностном слое диффузионную зону, сохранившуюся после травления покрытий в электролитах.

Порошком засыпали детали в контейнерах и нагревали при давлении 10-1-10-3 мм рт.ст. до 1200oС, выдерживали при этой температуре 1 ч и охлаждали. Затем проводили закалку при температуре 1200oС в течение 1 ч 15 мин и отпуск при 1000oС в течение 2 ч.

После термической обработки получали покрытие толщиной 60-70 мкм. Диффузионная зона, сохраненная при удалении старых покрытий, представляла собой часть сечения основного металла, несущего основные нагрузки, и обогащенная тугоплавкими элементами, прежде всего хромом и вольфрамом, которые оказывают тормозящее воздействие на диффузию элементов из сплава в покрытие и тем самым повышают стабильность и долговечность покрытий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ НА СПЛАВЫ | 2001 |

|

RU2213802C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ НА СПЛАВЫ | 2001 |

|

RU2213801C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ НА СПЛАВЫ | 2006 |

|

RU2308541C1 |

| СПОСОБ УДАЛЕНИЯ ПОКРЫТИЙ С ДЕТАЛЕЙ ИЗ ЖАРОСТОЙКИХ СПЛАВОВ | 2001 |

|

RU2200211C2 |

| СПОСОБ ДИФФУЗИОННОГО НАСЫЩЕНИЯ ДЕТАЛЕЙ | 2007 |

|

RU2347847C1 |

| СОСТАВ СПЛАВА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 2001 |

|

RU2213807C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА СПЛАВАХ | 1994 |

|

RU2073742C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ НА ЖАРОПРОЧНЫЕ СПЛАВЫ | 2007 |

|

RU2347848C1 |

| СПОСОБ НАНЕСЕНИЯ КОБАЛЬТА И ХРОМА НА ДЕТАЛИ ИЗ НИКЕЛЕВЫХ СПЛАВОВ | 2010 |

|

RU2419677C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА СПЛАВАХ | 2002 |

|

RU2232206C1 |

Изобретение относится к области химико-термической обработки металлов и сплавов и может быть использовано в авиадвигателестроении для защиты деталей, работающих в неблагоприятных условиях, например в условиях высоких температур. Задачей изобретения является повышение срока службы покрытия при термомеханических нагрузках и увеличение его пластичности. Данный способ заключается в термодиффузионной обработке сплавов в порошковой смеси, содержащей, мас. %: хром 30-40; алюминий 3-12; активатор 0.2-0.5; никель-иттрий 4-6 и оксид алюминия остальное до 100%. Термодиффузионную обработку осуществляют ступенчато в вакууме не менее 9 ч, после чего их охлаждают, а затем подвергают закалке при 1180-1280oС не менее 1 ч и отпуску при температуре не менее 900oС в течение как минимум 2 ч. В качестве активатора используют хлористый аммоний, или бромистый аммоний, или хлористый алюминий, или йодистый алюминий. Лигатура никель-иттрий содержит 5-20% иттрия и 80-95% никеля. Техническим результатом изобретения является то, что данный способ позволяет создать жаростойкое покрытие, обладающее повышенными прочностными свойствами и долговечностью при термомеханических нагрузках. При этом данный способ получения покрытий может использоваться как для получения первичных покрытий при их нанесении на новые детали, так и при вторичном нанесении покрытий на детали, поверхностный слой которых содержит диффузионную зону, сохранившуюся после травления ранее нанесенных покрытий. 3 з.п.ф-лы, 2 табл., 2 ил.

| Порошкообразный состав для хромоалитирования изделий из никеля и его сплавов | 1981 |

|

SU973666A1 |

| ЕЛИСЕЕВ Ю.С | |||

| и др | |||

| Химико-термическая обработка образцов и защитные покрытия в авиадвигателестроении | |||

| - М.: Высшая школа, 1999 | |||

| RU 2000355 С, 07.09.1993 | |||

| СПОСОБ ХРОМОАЛИТИРОВАНИЯ ИЗДЕЛИЙ ИЗ НИКЕЛЬ-ХРОМОВЫХ ЖАРОПРОЧНЫХ СТАЛЕЙ И СПЛАВОВ | 0 |

|

SU195823A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ БРОНЗ | 1997 |

|

RU2127771C1 |

| ЭЛЕКТРООПТИЧЕСКИЙ ДАЛЬНОМЕР | 0 |

|

SU236033A1 |

Авторы

Даты

2002-07-10—Публикация

2001-03-07—Подача