If

О

00 00 00

И

5.

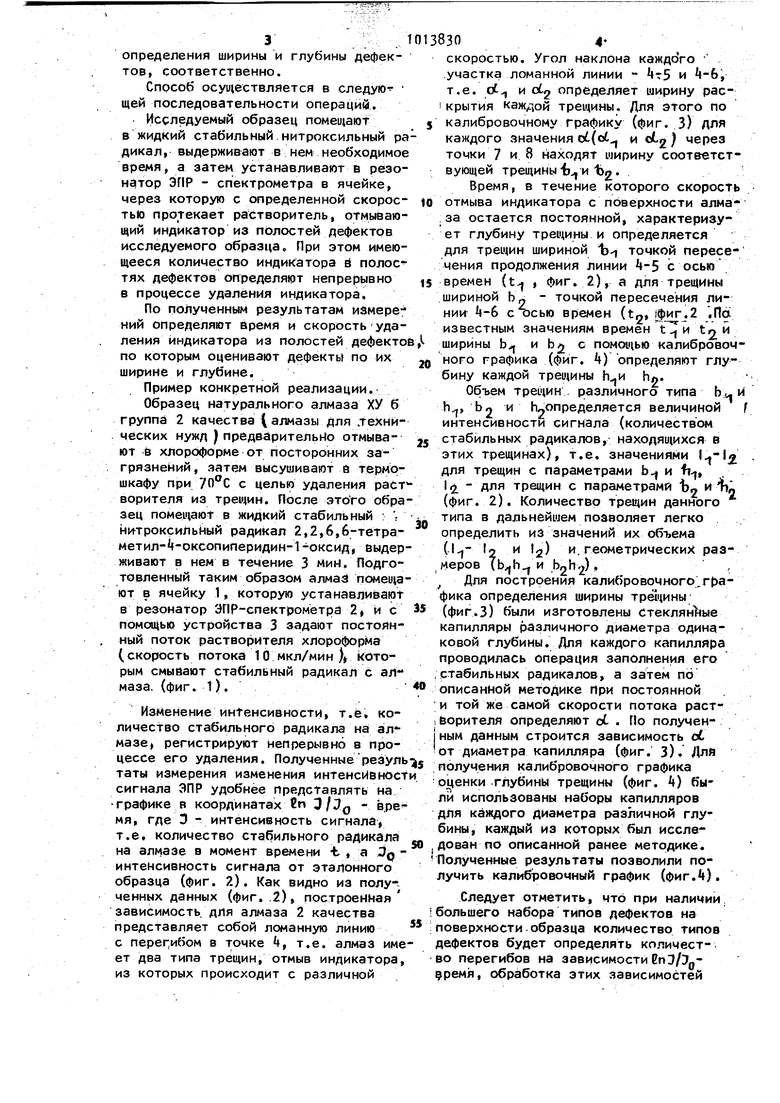

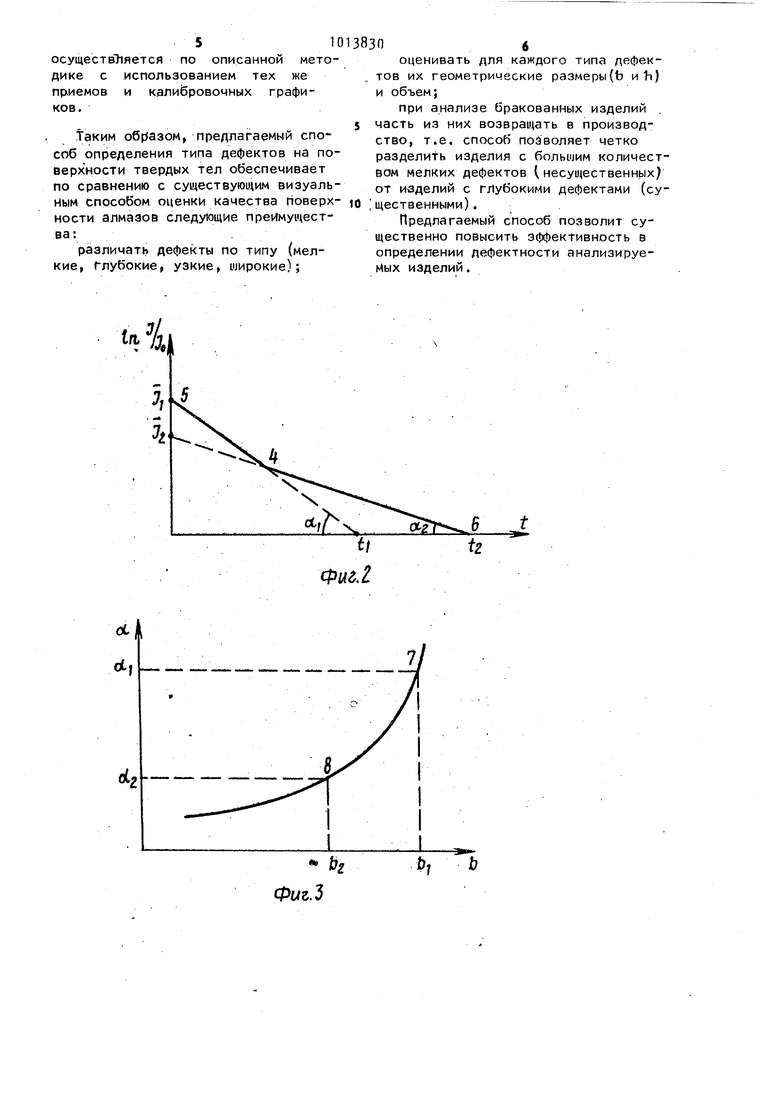

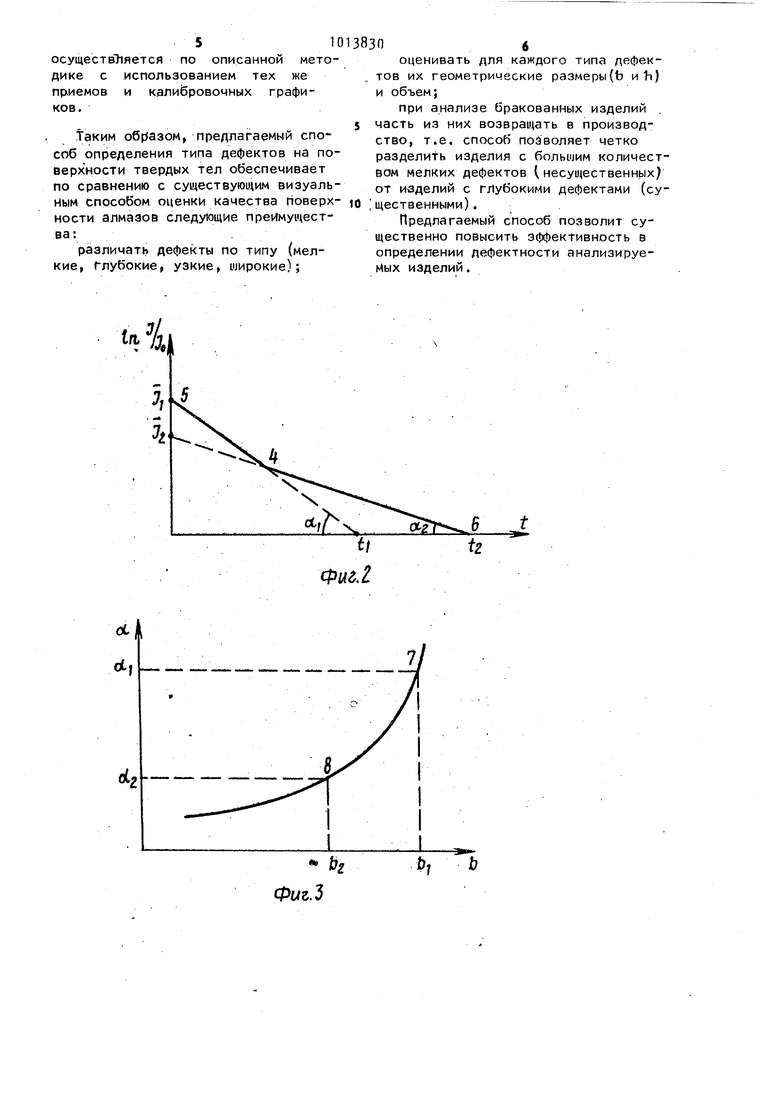

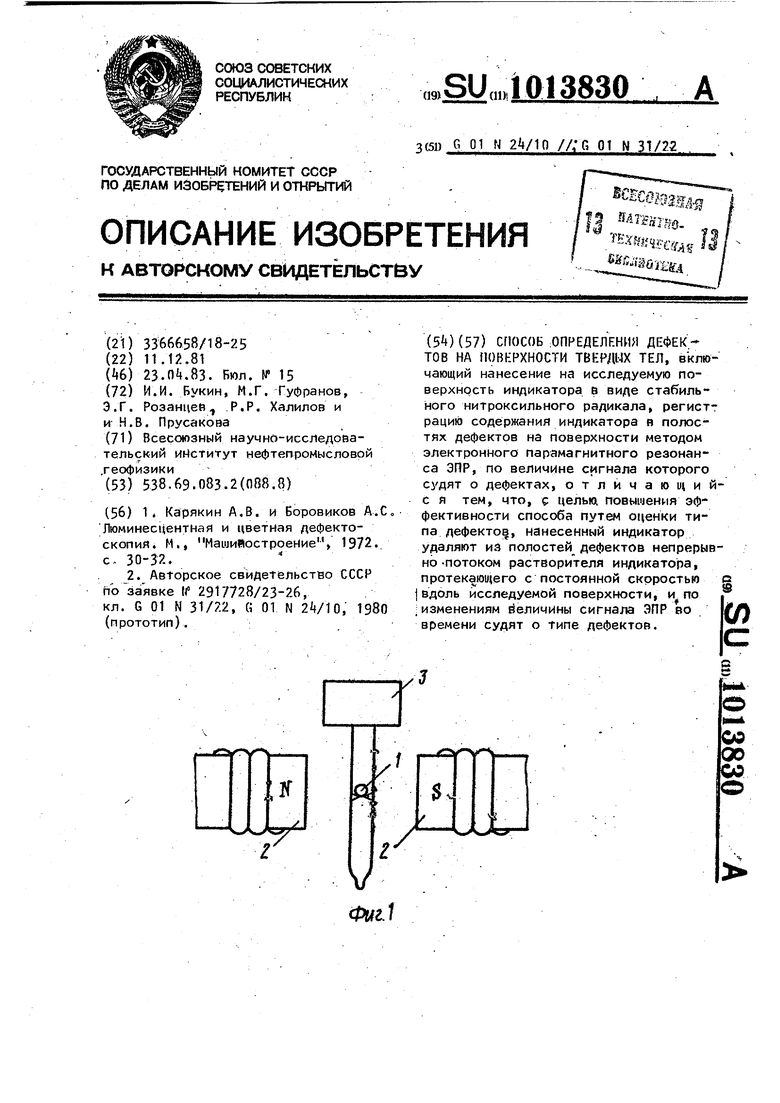

Фиг.1 Изобретение относится к неразрушающему контролю поверхности твердых тел и может быть использовано дляопределения типа дефектов на поверхности натуральных и искусственных алмазов. Важное значение оценки наличия поверхностных дефектов имеет для натуральных и Искусственных алмазов,, применяемых в инструментальной технике для изготовления различного режущего инструмента (резцы, буровые коронки и т.п . ). Известно, что прочность различных кристаллических веществ во многом определяется поверхностными дефектами, наличие которых уменьшает прочность в десятки и сотни-раз. При этом следует отметить, что.на прочность кристаллического тела большое влияние оказывает не столько уналичие дефектов, сколько тип дефекта, т.е. дефект в виде узкой и глубокой трещины будет снижать прочность кристаллического тела значительно сильнее, чем широкая и мелкая. Поэтому при оценке качества поверхности кристаллических тел, особенно при использовании их в режущем инструменте, чрезвычайно важно уметь не только определять на их поверхности наличие дефектов, но и оценивать тип дефекта, . уметь дифференцировать дефекты по их глубине, ширине и . При этом оценка качества поверхности и дифференциация по типу дефектов должны проводиться без разрушения образца. Известен способ определения дефектов на поверхности твердых тел, заилючающийся в нанесении на исследу емую поверхность известного индикato ра удаление индикатора с поверхности и визуального наблюдения и оценки качества поверхности и наличия де фектов ГО Heдoctaткaми указанного способа являются большое количество операций при определении дефектов, низкая чув ствительность и разрешающая способ ность, а также визуальная оценка ка4ectea поверхности и наличия дефектов. Наиболее близким техническим реше нием к изобретению является способ определения дефектов на поверхности .твердых тел, включающий нанесение на исследуемую поверхность индикатора в виде стабильного нитроксильного ра .дикала, регистрацию содержания индикатора в полостях дефектов на поверх ности методом электронного парамагнитного резонанса (ЗПР), по величине сигнала которого судят о дефектах. При этом величина сигнала ЭПР сравнивается с аналогичным сигналом от эталонного образца. Отличие амплитуд указанных сигналов позволяет оценивать совершенство исследуемой поверхности С 2 . Недостатком известного способа является невозможностьопределения типа дефектов, так как в способе измерйют интегральную величину содержания индикатора в полостях дефектов, что не позволяет по этой Причине определять тип дефектов; т.е. при наличии дефектов, одного объема, но различной формы узкие и глубокие.широкие и мелкие ) способ будет давать одно и то же количественное значение. Кроме того, измеряемое значение интенсивности сигнала не позволяет решить задачу количества дефектов различного качества, т.е. одна и та же интенсивность сигнала может характеризовать, например, один дефект большого объема и много мелких дефектов, которые имеют такой we объем и содержат такое же количество индикатора. Целью изобретения является повышение эффективности способа путем оценки типа дефектов. Поставленная цель достигается тем, что согласно Ьпособу определения дефектов на поберхности твердых тел, включающему нанесение на исследуемую поверхность индикатора в виде стабильного нитроксйЛьного радикала,регистрацию содержания индикатора в , плоскостях дефектов на поверхности методом ЭПР, по величине сигнала которого судят о дефектах, нанесенный индикатор удаляют из полостей дефектов непрерывно потоком растёорителя индикатора, протекающего с постоянной скоростью вдоль исследуемой поверхности, и по изменениям величины сигнала ЭПР бо времени судят о типе дефектов. На фиг. 1 представлена блок-схема установки ЭПР, на которой производят измерения типа дефектов по предлагаемому способу; на фиг. 2 - зависимость изменения интенсивности сигнала ЭПР во времени при непрерывном удалении индикатора; на фиг. 3 и i представлены калибровочные графики для определения ширины и глубины дефектов, соответственно. Способ осуществляется в следую- щей последовательности операцй12. Исследуемый образец помещают в жидкий стабильный.нитроксильный ра дикал, выдерживают в нем необходимое время, а затем устанавливают в резонатор ЭПР - спектрометра в ячейке, через которую с определенной скоростью протекает растворитель, отмывающий индикатор из пьлостей дефектов исследуемого образца. При этом имеющееся количество индикатора в полостях дефектов определяют непрерывно в процессе удаления индикатора. По полученным результатам измере-; НИИ определяют время и скоростьудаления индикатора из полостей дефекто по которым оценивают дефекты по их ширине и глуНине. Пример конкретной реализации. Образец натурального алмаза ХУ 6 группа 2 качества алмазы Для .Технических нужд предварительно отмывают в хлороформе от посторонних за. грязнений, затем высушивают а термошкафу при с Целью удаления раст ворителя из трещин. После этого обра зец помещают в жидкий стабильный : нитроксильйый радикал 2,2,6,6-тетраметил- -оксопиперидин-1 -оксид, выдер живают в нем в течение 3 мин. Подготовленный таким образом алмад помеща ют в ячейку 1, которую устанавливают в резонатор ЭПР-спектрометра 2 и с помсяцью устройства 3 задают постоянный поток растворителя хлороформа (скорость потока 10 мкл/мин ) которым смыйают стабильный радикал С алмаза, (фиг. 1). Изменение интенсивности, т.ё количество стабильного радикала на ал-мазе/ регистрируют непрерывно в процессе его удаления. Полученные резуль таты измерения изменения интенсивност сигнала ЭПР удобнее представлять на графике в координатах вп Э/Зл - вре мя, где Э - интенсивность сигнала, т.е. количество стабильного радикала на алмазе в момент времени , а интенсивность сигнала от эталонного образца (фиг. 2). Как видно из полу-, ченных данных (фиг. .2), построенная зависимость, для алмаза 2 качества представляет собой ломанную линию с перег,ибом в точке k, т.е. алмаз име ет два типа трещин, отмыв индикатора. из которых происходит с различной скоростью. Угол наклона каждого .участка ломанной линии - Цт5 и -б, т.е. ot и определяет ширину раскрытия каждой трещины. Для этого по калибровочному графику (фиг. З) ДЛЯ каждого значения ot(ot и ct2 ) через точки 7 и 8 находят ширину соответствующей iivj и 1)2. Время, в течение которого скорость отмыва индикатора с поверхности алма:за остается постоянной, характеризует глубину трещины и определяется для трещин шириной bj точкой пересечения продолжения линии Ц-5 с осью времен (t , фиг. 2), а для трещины шириной Ь- - точкой пересечения линик с осью времен (to Ма, известным значениям времен tn и ширины Ь( и bj с помои1ью калибровочного графика (фиг. k) определяют глубину каждой трещины Ил. Объем трещин, различного типа Ьу-и h-, brt и Риопределяется величиной f интенсивности сигнала (количеством стабильных радикалов, находящихся в этих трещинах), т.е. значениями t для трещин с параметрами Ь и fi-j, - для трещин с параметрами Ъо ипи (фиг. 2). Количество трещин данного типа в дальнейшем позволяет легко определить иЗ значений их объема (ц- lo и Ij) и. геометрических размеров ( и b2h2).; Для построения калибровочного, г (рафика определения ширины трё1цины (фиг.З) были изготовлены стеклян)1ые капилляры различного диаметра одинаковой глубины. Для каждого капилляра проводилась операция заполнения его стабильных радикалов, а затем по описанной методике При постоянной и той же самой скорости потока растЁорителя определяют о. . По полученным данным строится зависимость di от диаметра капилляра (фиг. З). Для получения калибровочного графика оценки глубины трещины (фиг. А) были использованы наборы капилляров для каждого диаметра различной глубины, каждый из которых был исследован по описанной ранее методике. Полученные результаты позволили получить калиб1эовочный график (фиг.). Следует отметить, что при наличии большего набора типов дефектов на поверхности.образца количество типов дефектов будет определять количество перегибов на зависимостиСпЭ/Эд9ремя, обработка этих зависимостей 51 осуществЬяетсЯ по описанной методике с использованием тех же приемов и калибровочных графиков. taким образом, предлагаемый способ определения типа дефектов на по верхности твердых тел обеспечивает по сравнению с существующим визуаль Ным способом оценки качества поверх мости алмазов следующие преимущества:различать дефекты по типу (мелкие, Глубокие, узкие, широкие); П6 оценивать для каждого типа дефектов их геометрические размеры{Ь иЬ) и объем; при анализе бракованных изделий часть из них возвращать в производство, т.е. способ позволяет четко разделить изделия с большим количеством мелких дефектов несущественных от изделий с глубокими дефектами (существенными). Предлагаемый способ позволит существенно повысить эффективность в определении дефектности анализируемых изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ неразрушающего контроля поверхности твердых тел | 1980 |

|

SU894565A1 |

| Способ определения содержания каучука в тканях каучуконосных растений | 2022 |

|

RU2805229C1 |

| Способ определения адгезии | 1984 |

|

SU1226226A1 |

| Реактор высокого давления для регистрации спектров электронного парамагнитного резонанса | 2019 |

|

RU2711218C1 |

| Способ определения степени совершенства кристаллической структуры диэлектриков | 1982 |

|

SU1104403A1 |

| МОНОКРИСТАЛЛИЧЕСКИЙ АЛМАЗНЫЙ СЛОЙ БОЛЬШОЙ ТОЛЩИНЫ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ДРАГОЦЕННЫЕ КАМНИ, ИЗГОТАВЛИВАЕМЫЕ ИЗ ЭТОГО СЛОЯ | 2001 |

|

RU2287028C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КАЧЕСТВА ОКРУЖАЮЩЕЙ СРЕДЫ МЕТОДОМ ЭПР-СПЕКТРОСКОПИИ ЛИШАЙНИКОВ | 2013 |

|

RU2549471C2 |

| Способ определения пористости горных пород | 1987 |

|

SU1492244A1 |

| СПОСОБ ГЕОХИМИЧЕСКОЙ РАЗВЕДКИ ДЛЯ ГЕОЭКОЛОГИЧЕСКОГО МОНИТОРИНГА МОРСКИХ НЕФТЕГАЗОНОСНЫХ АКВАТОРИЙ | 2012 |

|

RU2513630C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗНОЙ СТРУКТУРЫ С АЗОТНО-ВАКАНСИОННЫМИ ДЕФЕКТАМИ | 2010 |

|

RU2448900C2 |

СПОСОБ :ОПРЕДЕЛННИЯ ДЕФЕК ТОВ НА ПОВЕРХНОСТИ ТВЕРДЫХ ТЕЛ, включающий нанесение на исследуемую поверхность индикатора в виде стабильного нитроксильного радикала, регистрацию содержания индикатора в полостях дефектов на поверхности методом электронного парамагнитного резонанса ЭПР, по величине сигнала которого судят о дефектах, отличаю щи йс я тем, что, с целькц повышения эффективности способа путем оценки типа дефекто§, нанесенный индикатор удаляют из полостей дефектов непрерывно-потоком растворителя индикатора, протекающего с постоянной скоростью I вдоль исследуемой поверхности, и по изменениям йеличины сигнала ЗПР во времени судят о типе дефектов.

ЧА

i

JФиг,

iz

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Карякин А.В | |||

| и Боровиков А.С, Люминесцентная и цветная дефектоскопия | |||

| М., Машийостроение, 1972 | |||

| с | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке И 2917728/23-26, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| : | |||

Авторы

Даты

1983-04-23—Публикация

1981-12-11—Подача