S

(О

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки стали | 1979 |

|

SU789590A1 |

| Способ выплавки стали | 1979 |

|

SU840134A1 |

| Способ выплавки стали | 1981 |

|

SU1013494A1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2007 |

|

RU2350661C1 |

| Способ выплавки подшипниковой стали | 1980 |

|

SU865925A1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2006 |

|

RU2315115C1 |

| Способ производства стали | 1982 |

|

SU1062273A1 |

| Способ выплавки и внепечной обработки стали | 1990 |

|

SU1744122A1 |

| Способ выплавки высокопрочной стали | 1983 |

|

SU1139757A1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОЙ СТАЛИ | 1995 |

|

RU2101367C1 |

СПОСОБ ВЫПЛАВКИ СТАЛИ по авт.св. № 789590, о т л и ч а ю щ ий с я тем, что, с целью снижения загрязненности стали неметаллическими включениями и повьоиення качества металла, перед понижением, основности .шлака раскисление и десульфурацию металла производят продувкой смеси порошков извести, плавикового шпата и алюминия в - соотношении

4

(О

Изобретение относится к черной металлургии, в частности к способам производства стали в открытых дуговых электропечах.

По-основному авт.св. 789590 известен способ выплавки стали, включающий плавление шихты, раскисление металла, выпуск, обработку жидкого металла в ковше шлаком, окончательное раскисление алюминием, легирование кремнием и продувку инертным газом, в котором раскисление металла в печи производят смесью порошков углерода и алюминия в соотношении 3:1 через известковый шлак, затем основность шлака понижают до 1,52,0, а легирование металла кремнием производят в ковше в процессе продувки инертным газом 13

Недостатками способа выплавки стали яаляются ограниченная возможность удаления серы из металла, повышенная загрязненность металла сульфидными включениями, силикатами пластичными и относительно низкий уровень ударной вязкости поперек направления прокатки.

Цель изобретения - снижение загрязненности стали неметаллическими включениями и повышение качества металла.

Для достижения поставленной цели согласно способу перед понижением основности шлака раскисление и десульфурацию металла производят продувкой смеси порошков извести, плавикового шпата и алюминия в струе инертного газа в соотношении (7,515,0) : (2,5-5.0) : (ОЛ-0.5) в количестве 10,1-20,5 кг/т.

Соотношение порошков извести плавикового шпата и алюминия (7, 5-15,0)(2, 5-5,0) : (0,1-0,5) обеспечивает необходимую полноту и динамику процес,са раскисления и десульфурации стали

Количество порошков определяет степень раскисления и десульфурации металла. Суммарный расход извести и плавикового шпата менее 10,1 кг/т не обеспечивает необходимую степень десульфурации (30%) , а расход 7 20,5 кг/т экономически нецелесообразен. Расход алюминия 0,1 кг/т в

смеси порошков является оптимальным для углеродистых сталей, а 0,5 кг/тдля низкоуглеродистых сталей.

Пример. Способ выплавки стали опробован при выплавке стали 45ХН2МФА в 25-тонной дуговой электропечи. Сталь 45ХН2МФА выплавляют методом полного окисления. Содержание хрома по расплавлении в металле не превышает 0,4%. Окисление углерода производят железной рудой до содержания 0,33-0,40%. После удаления окислительного шлака производят науглероживание металла коксом не более

чем на 0,09% и наводят известковый шлак из извести 20-25 кг/т и плавикового шпата 3-5 кг/т. Сформированный известковый шлак раскисляют смесью порошков кокса (1,5-2,0 кг/т)

и алюминия (0,5-0,7 кг/т) в течениё 15-г20 мин. Затем расплав продувают смесью порошков извести, плавикового -шпата и алюминия с соотношением 3:1 :(0,1р4-0,2) в количестве 10,1 - 20,5 кг/т. Смесь вдувают через

металлическую трубку 3/4, футерованную огнеупорной обмазкой. Скорость ввода 2-4 . За 2-3 мин на шлак дгиот 4-10 кг/т силикатной глыбы и плавку выпускают в ковш вместе

со ишаком.

Через 3-5 мин после выпуска плавки в ковш на штангах вводят алюминий в количестве 0,3 кг/т, металл в ковше продувают аргоном в течение 2-3 мин, затем в процессе продувки jвводят порциями 45% ферросилиций В количестве 6-7 кг/т. Общая продолжительность продувки стали аргоном

определйется длительностью введения ферросилиция.

Сталь разливают сифонным способом в слитки массой 3,5 т, которые ирокатывают на круг 60 мм. Качество металла оценивают по содержанию кислорода, пораженности стали волосовиНс1ми и неметаллическими вклк)чениями,

по величина ударной вязкости.

t

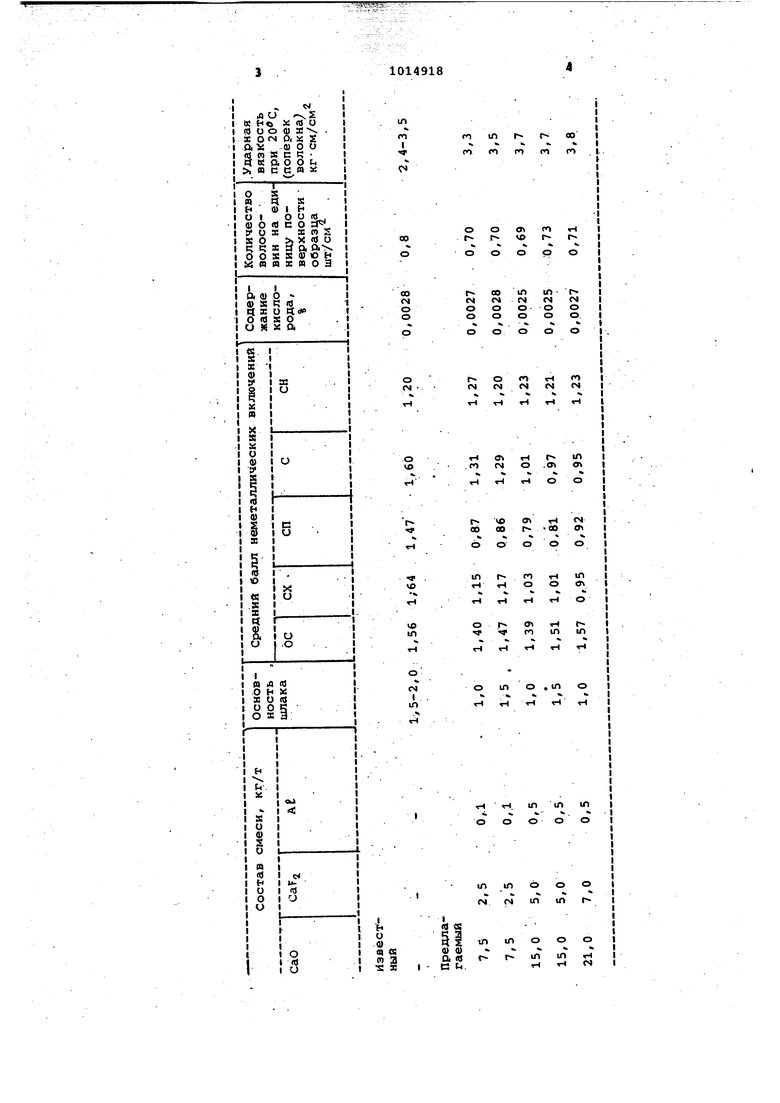

Результаты оценки качества представлены в таблице.

00 ГО

in n

rn го

t m

n

о

о «

ГО

n vo

r«

pr о

r ooinin t

СЧ StSO M

ооо оо

ооооо.

о

fO

г- см

сч м

о

(N

in o

Ot

.e

.fO CM

гЧ

CM 91

VO 00

o

t- oo

00 t

о

tn «

n о

VO

e

in

1

о

in

m

Ч

о . in

in

rH

in о

in о

in о

о r

о

in «ч

о in

in

о

о

in

тН Cv) 10149 Как следует из таблицы предлагаемый способ обеспечивает снижение загрязненности стали неметаллическими аключениями . (СХ, СП,, С ). По данным опытных плавок содержание серы в металле при известном способе выплав-5 ки составляет 0,012 - 0,015%, по предлагаемому 0,006-0,012%. Уменьшение содержания серы и неметаллических включений в стали положительно 18 сказывается на ее качественных физических характеристиках. Снижается пораженность металла волосовидными трещинами, воэрастает уровень, ударной вязкости поперек волокна. От снижения брака при производстве стали может быть получен экономический эффект в сумме 12 тыс. руб в год.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ выплавки стали | 1979 |

|

SU789590A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-04-30—Публикация

1981-12-09—Подача