Изобретение относится к черной металлургии, в частности к выплавке и внепечной обработке стали.

Известен способ раскисления низкоуглеродистой стали, сущность которого заключается во вводе в ковш алюминия одновременно со шлаковой смесью и продувку металла аргоном. Алюминий в количестве 10-30% от стехиометрически необходимого и шлаковую смесь, состоящую из окиси кальция (30-40%), плавикового шпата (30-50%) и магния 20-40%), вводят на дно ковша, а остальное количество алюминия присаживают в процессе продувки металла аргоном.

Недостатками данного способа являются наличие крупных неметаллических включений в стали, повышенная стоимость шлаковой смеси, сильные газовыделения в процессе окисления магния.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ выплавки подшип- никовой стали с обработкой металла окисленным шлакэм. Способ заключается в том. что сталь ШХ-15 выплавляют в 4-тонной печи одношлаковым процессом. Перед выпуском часть шлака (30%) удаляют из печи и повышают его окисленность присадкой железной руды. Ферросилиций и алюминий помещают на дно ковша перед выпуском

XI

|

ю ю

металла, Выпуск металла осуществляют с окислительным шлаком. По окончании выпуска в течение 3-4 мин металл продувают аргоном через пористую пробку в дне ковша с расходом 0,3-0,4 м3/кг стали.

Недостатками данного способа являются значительные угары кремния и алюминия из-за воздействия окислительного шлака, а также низкая степень десульфура- ции металла (35-45%).

Цель изобретения - повышение качества стали, снижение расхода кремния и алюминия.

Поставленная цель достигается тем, что согласно способу выплавки и внепечной обработки стали, включающему выплавку металла в дуговой печи одношлаковым процессом с образованием окислительного шлака, частичное скачивание шлака, выпуск металла с окислительным шлаком, раскисление в ковше металла кремнием и алюми-. нием и продувку металла аргоном, металл выпускают из дуговой печи с окислительным шлаком в количестве 3,0-13,4 кг/т стали и в процессе выпуска присаживают известь, плавиковый шпат и углеродсодер- жащий материал в соотношении к шлаку в пределах (1,0-1,5):(0,2-0,3):(0,15-0,4):(0,6- -1,5), затем металл продувают аргоном в ка- витационном режиме в течение 20-40 мин в четыре периода, изменяя соотношение длительности периодов в пределах (0,5- 1):(0,7-1):(0,7-1):(0,2-1) и интенсивность, продувки 0,8-1,0 ммэ/т.ч при соотношении (0,4-0,б):1:(0,2-0,6):(0,2-0,6) соответственно, при этом во второй период на расплав присаживают кусковой ферросилиций, а в третий период вводят алюминий, по оконча- ции продувки металл выдерживают в течение 10-40 мин. В третий период продувки 30-70% от необходимого количества алюминия вводят в шлак, а остальное количество - в металл.

Сущность предлагаемого изобретения состоит в том, что с целью сокращения расхода шлакообразующих и увеличения скорости их расплавления, а также получения достаточного количества шлака для десуль- фурации металла и его теплоизоляции, сталь выпускают с окислительным шлаком в количестве 3,0-13,4 кг/т и присаживают известь, плавиковый шпат и углеродсодержа- щий материал в указанном соотношении. Данный прием позволяет быстро сформировать жидкоподвижный высокоосновный шлак с содержанием окислов железа в пределах 1,8-2,5%, при этом степень десульфу- рации металла на выпуске составляет 45-50%. Увеличение количества выпускаемого в ковш окислительного шлака более

13,4 кг/т влечет за собой необходимость неоправданного увеличения количества присаживаемой извести, плавикового шпата и углеродсодержащего вещества, что в

свою очередь влечет за собой необходимость дополнительного перегрева металла перед выпуском и скачивание части шлака перед вакуумной обработкой. Снижение количества выпускаемого из печи окислитель0 ного шлака менее 3,0 кг/т не позволяет получить достаточного количества шлака для проведения десульфурации металла и эффективной теплоизоляции и требует увеличения количества присаживаемой изве5 сти и плавикового шпата, что также не влечет за собой дополнительного перегрева/металла в печи.

Увеличение количества присаживаемой в ковш извести больше верхнего предела

0 приводит к загущению образующегося шлака и тем самым снижает его рафинировочную способность. Снижение количества извести меньше нижнего предела приводит к уменьшению основности шлака и тем са5 мым вызывает понижение рафинировочной способности шлака.

Увеличение количества присаживаемого в составе шлаковой смеси дефицитного и дорогостоящего плавикового шпата больше

0 верхнего предела приводит к повышенной эрозии ковшовых огнеупоров, а также к повышению стоимости шлакообра-зующей смеси. Снижение количества плавикового шпата меньше нижнего предела не позволя5 ет обеспечить достаточную жидкопод- вижность и тем самым ухудшает его рафинировочную способность.

Увеличение количества присаживаемого углеродсодержащего вещества выше за0 являемого предела повышает стоимость шлакообразующей смеси, ухудшает условия для удаления водорода на первом этапе ар- гонной продувки и при производстве низкоуглеродистых марок стали может вызвать

5 науглероживание металла. Уменьшение данного количества углеродсодержащего вещества ниже нижнего предела не позволяет достаточно эффективно понижать содержание окислов железа в шлаке и тем

0 самым ухудшает десульфурирующую способность шлака.

При продувке металла нейтральным газом через щелевые фурмы в кавитацион- ном режиме, т.е. продувке металла

5 сверхскоростными струями, истекающими из сопла с критической скоростью в неустойчивом режиме, в жидкости возникают волны растяжения, в момент растяжения в жидкости возникают несплошности, так называемые кавитацион ные каверны, в которые выделяется растворенный в металле газ. Применение продувки в данном режиме позволяет обеспечить интенсивное перемешивание металла и частичную дегазацию его от водорода до уровня 3,0- 3,5 см3/100 г. Кроме того, при данной продувке уровень кислорода снижается на 20- 30% больше, чем при обычной аргонной продувке.

Общая длительность продувки в теме- ние 20-40 мин выбрана для ковшей различной емкости. Для ковшей малой емкости (25-40 т) рекомендуется длительность продувки ближе к нижнему пределу. Для ковшей большой емкости (300-350 т) время продувки должно быть в пределах 35- 40 мин.

Снижение длительности продувки ниже нижнего предела затрудняет введение необходимого количества кремния и алюми- ния, особенно для высоколегированных этими элементами сталей, ухудшает качество стали за счет повышения содержания серы и неметаллических включения.

Увеличение длительности продувки вы- ше верхнего заявляемого предела вызовут дополнительные неоправданные расходы за счет необходимости повышения темпег ратуры стали и дополнительного расхода аргона:

необходимостью недопущения чрезмерного кипения нераскисленного металла и связанного с этим выброса металлической эмульсии из ковша в процессе первого этапа аргонной продувки,

обеспечение оголения металла в процессе присадки ферросилиция (второй этап продувки);

Недопущение: оголения металла и перемешивание металла со шлаком (третий этап продувки) в процессе ввода алюминия;

обеспечение рафинирования металла от неметаллических включений и недопущения запутывания в металле частиц раскисленного основного шлака.

Выбор интенсивности продувки в третьем и четвертом периодах предохраняет металл от вторичного окисления и тем самым позволяет снизить расходы кремния и алюминия.

Соотношение длительности различных периодов продувки и интенсивности продувки определены экспериментально в условиях электросталеплавильного цеха Оскольского электрометаллургического комбината. При производстве низко.углеро- дистых марок стали и высокой окисленно- сти металла в первый период продувки рекомендуется примененить интенсиё- ность продувки ближе к нижнему пределу и

время продувки - к верхнему заявляемому пределу. Это позволяет провести эффективное удаление водорода и предварительное раскисление металла без сильного вскипа - ния металла и шлака в ковше. При производстве высокоуглеродистых марок стали в первый период продувки предусматривается интенсивность продувки ближе к верхнему пределу и время продувки - ближе к нижнему пределу.

Предел длительности продувки во второй период определяется количеством вводимого в металл кремнесодержащего материала. При производстве сталей с повышенным содержанием кремния длительность продувки выбирают ближе к верхнему пределу.

В третий период продувки для сталей обычного качества и с нерегламентирован- ным содержанием алюминия рационально использовать интенсивность и длительность продувки ближе к нижнему пределу. При производстве стали, проходящей контроль по неметаллическим включениям (типа ШХ-15), оптимальным является комбинация интенсивности продувки ближе к нижнему пределу и длительность - ближе к верхнему пределу. При необходимости производства стали с низким содержанием серы (0,005-0,008%) применяется длительность и интенсивность продувки у границ верхних пределов.

В четвертый период продувки длительность и интенсивность продувки выбирается аналогично предыдущему периоду.

При использовании в-первый период продувки интенсивности подачи газа ниже нижнего заявляемого предела эффективность удаления водорода резко уменьшается, также снижается степень раскисления и десульфурации металла. При увеличении интенсивности продувки выше заявляемого предела возникает опасность выбросов металла и шлака из ковша. При уменьшении длительности продувки металла в первый период ниже нижнего предела также снижается степень удаления водорода, кислорода и серы из металла. При увеличении длительности продувки выше верхнего заявляемого предела не получают дополнительного существенного снижения содержания серы и газов. Кроме того, увеличиваются расходы аргона и получен дополнительный износ футеровки ковша и снижение температуры металла.

Снижение длительности продувки во второй период ниже заявляемого предела не позволяет присадить все количество кускового кремнийсодержащего материала на оголенный металл, что вызывает повышенный угар кремния и нестабильное его усвоение металлом, Увеличение длительности продувки в данный период больше верхнего заявляемого предела приводит к дополнительным теплопотерям за счет теплоизлучения с оголенной поверхности металла и неоправданному расходу аргона.

Снижение интенсивности продувки металла в третий период ниже нижнего заявляемого предела уменьшает скорость удаления серы неметаллических включений, образующихся при раскислении металла алюминием и требует увеличения длительности продувки, что в свою очередь влечет за собой дополнительные теплопоте- ри. Увеличение интенсивности продувки выше верхнего заявляемого предела влечет за собой появление оголенного пространства металла, что приводит к повышенному угару алюмиинмя и увеличению газонасыщенности металла, Снижение длительности продувки металла ниже заявляемого предела не позволяет ввести все необходимое количество алюминия и тем самым сокращает длительность усреднительной продувки (четвертый период). Кроме того, это вызывает повышение содержания серы в конечном продукте. Сокращение длительности.усред- нительной продувки снижает равномерность распределения растворенного алюминия по объему ковша, а также степень удаления образовавшихся продуктов раскисления стали алюминием. Увеличение длительности продувки металла в прежний период выше заявляемого предела нецелесообразно, так как данный отрезок времени достаточен для введения алюминия при производстве любых марок стали

Снижение интенсивности продувки ниже нижнего заявляемого предела в четвертый период не позволяет достаточно эффективно провести рафинировку стали от серы и неметаллических включений. Увеличение интенсивности продувки выше верхнего заявляемого предела приводит к оголению металла и дополнительному угару алюминия. Снижение времени обработки ниже нижнего заявляемого предела, как указано выше, влечет за собой неравномерность распределения алюминия от серы и неметаллических включений. Увеличение длительности продувки выше заявляемого предела не дает существенных преимуществ по рафинированию металла, однако увеличивает размыв футеровки ковша и температурные потери,

Выдержка металла перед вэкуумиро- ванием или разливкой в течение 10-40 мин необходима для дополнительного удаления неметаллических включений, образовавшихся при раскислении металла, а также включений, появившихся в результате размыва футеровки ковша при продувке металла аргоном.

К моменту окончания продувки металла аргоном происходит завершение аккумуляции тепла футеровкой ковша. Наличие достаточного количества шлака на поверхности металла эффективно препятст0 вует потере тепла металлом за счет излучения. Эти факторы позволяют проводить выдержку ковша без значительных тепло- потерь. При производстве углеродистых и низколегированных марок стали (интенсив5 ность и длительность продувки минимальны) предусматривается мини-мальная выдержка металла в ковше. Выдержку металла в ковше, близкую к 40 мин, рационально применять при производстве сталей,

0 продувка которых аргоном осуществляется в максимальных режимах которые имеют повышенные требования по чистоте от неметаллических включений.

Снижение времени выдержки менее 10

5 мин снижает чистоту стали по неметаллическим включениям. Увеличение выдержки более 40 мин. как установлено на большом количестве плавок, не улучшает чистоту стали по неметаллическим включениям.

0 При производстве стали с особо низким содержанием серы (0,003-0,005 %) дополни- тельно предусматривается присадка 30- 70% алюминия на шлак с введением остального количества алюминия в металл

5 во время третьего периода продувки. Данный прием позволяет быстро понизить содержание окислов железа до уровня 0.3-0,5% в процессе присадки порошка или гранулированного алюминия (крупки) и тем

0 самым увеличить серопоглотитеяьную способность шлака. Присадка 30% алюминия на шлак предусматривается при использовании порошка ал.юминия. Присадка 70% алюминия на шлак необходима при приме5 нении гранулированного алюминия, так как в этом случае время расплавления алюминия увеличивается, частично гранулы алюминия могут замешиваться аргоном на границе шлак-металл и растворяться в ме0 талле. Присадка менее 30% алюминия на шлак увеличивает окисленность шлака и не позволяет за короткое время продувки металла аргоном снизить содержание серы в металле до сверхнизких значений. Увеличе5 ние количества присаживаемого на шлак алюминия более 70% уменьшает во времени скорость снижения концентрации кислорода в металле, а также повышает его конечное содержание в металле и угар алюминия за счет кислорода из атмосферы.

Отличие предлагаемого способа от известного заключается в том, что в ковш выпускается 3,0-13,4 кг/т окислительного шлака, в процессе выпуска в определенном соотношении в ковш присаживается из- весть, плавиковый шпат и углеродсодержа- щий материал (в известном способе 70% окислительного шлака выпускаются в ковш без дополнительных присадок). Присадка ферросилиция и алюминия в предлагаемом способе осуществляется в процессе продувки металла аргоном в определенной последовательности, а в известном ферросилиций и алюминий помещают на дно ковша до слива металла. Кроме того, в отличие от известно- го способа, в котором после выпуска металл продувают аргоном с одинаковой интенсивностью, в предлагаемом способе продувку аргоном осуществляют с различной интенсивностью по периодам продувки. Макси- мальная интенсивность во второй период составляет 0,8-1-,0 нм3/т.ч. Минимальная, интенсивность определяет условия образования кавитационного режима, в т.ч. и другие периоды продувки. При превышении максимальной величины происходит выплескивание металла из ковша.

Также определена длительность продувки-по периодам в зависимости от ее интенсивности. Дополнительно предус- мотрено в отличие от известного способа введение алюминия в металл и присадка на шлак. Следовательно, предлагаемого техническое решение обладает существенными отличиями от известного.

Ниже приведены варианты предлагаемого изобретения, не исключающие других вариантов в объеме предлагаемого изобретения.

Пример 1. Сталь 40х выплавляют в 150-тонной дуговой печи. В процессе проведения окислительного периода шлак выпускают из печи самотеком и производят выпуск металла в ковш с 2000 кг окислительного шлака. В процессе выпуска в ковш присаживают 1340 кг извести, 250 кг плавикового шпата и 200 кг коксика. После выпуска металла ковш перемещают на аргонную установку и металл продувают аргоном через погружную щелевую фурму в кавитаци- онном режиме с расходом аргона 40 м3/ч в течение 10 мин. Затем увеличивают интенсивность продувки до уровня 80 м3/ч и одновременно вводят ферросилиций в количестве 400 кг. Время продувки на данном этапе составляет мин. По завершении присадки ферросилиция уменьшают интенсивность продувки до уровня 40 м3/ч и вводят алюминий в количеств 0,7 кг/т. Длительность продувки 7 мин. Проводят усреднительную продувку в течение 2 мин. По окончании продувки отбирают пробу, металл выдерживают в течение 10 мин и подвергают вакуумированию на установке порционного типа. Затем ковш с металлом передают на машину непрерывной разливки.

Пример 2. Сталь ШХ-15 выплавляют в 100-тонной дуговой печи. В процессе проведения окислительного периода шлак спускают самотеком. В конце окислительного периода производят дополнительное скачивание шлака и металл выпускают в ковш с 300 кг окислительного шлака. В процессе выпуска в ковш присаживают 750 кг извести, 150 кг плавикового шпата и 100 кг молотого коксика. Металл продувают аргоном через щелевую пробку, расположенную в днище ковша, с интенсивностью 56 м /ч в течение 5 мин. Увеличивают интенсивность продувки до уровня 80 м /ч и присаживают ферросилиций в количестве 270 кг. Время продувки данного периода 7 мин. Интенсивность продувки уменьшают до уровня 38 м /ч, вводят в металл 70 кг алюминиевой проволоки и присаживают на шлак 30 кг алюминиевого порошка Длительность данных операций 10 мин. Проводят. усреднительную продувку в течение 5 мин. По завершении ус- реднительной продувки отбирают пробу, ковш с металлом выдерживают в течение 40 мин и подвергают обработке на вакуумной установке ковшового типа. По окончании вакуумирования ковш с металлом передают на машину непрерывного литья заготовок.

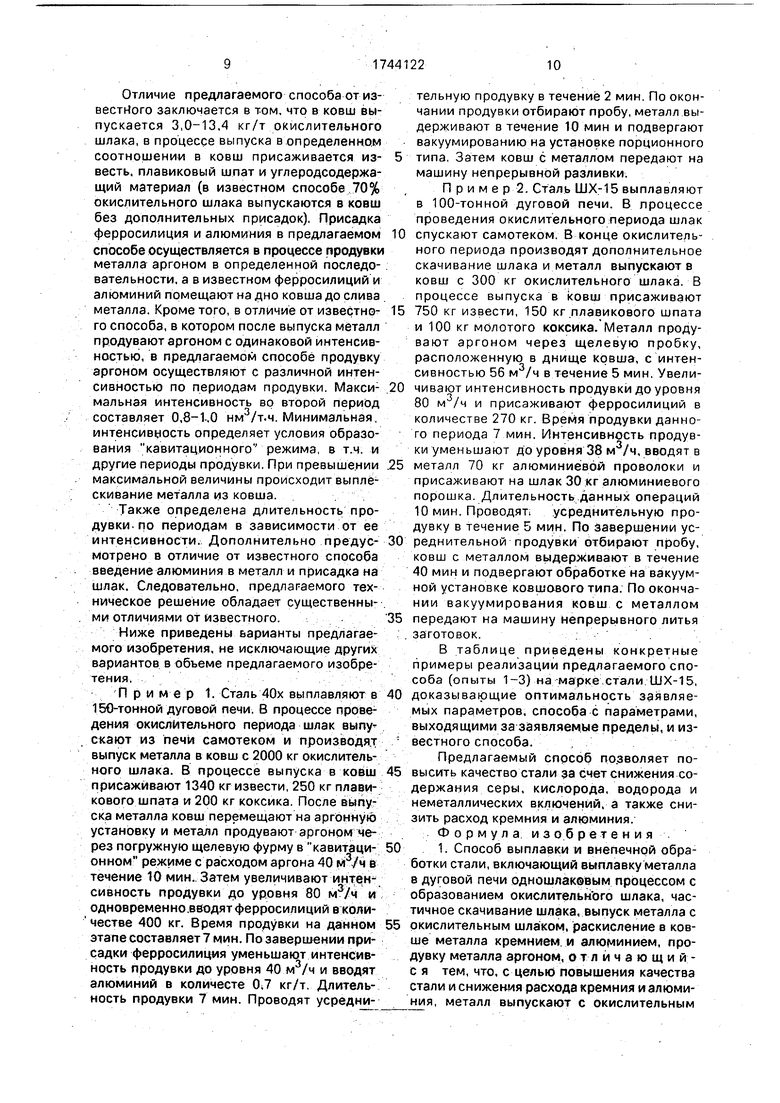

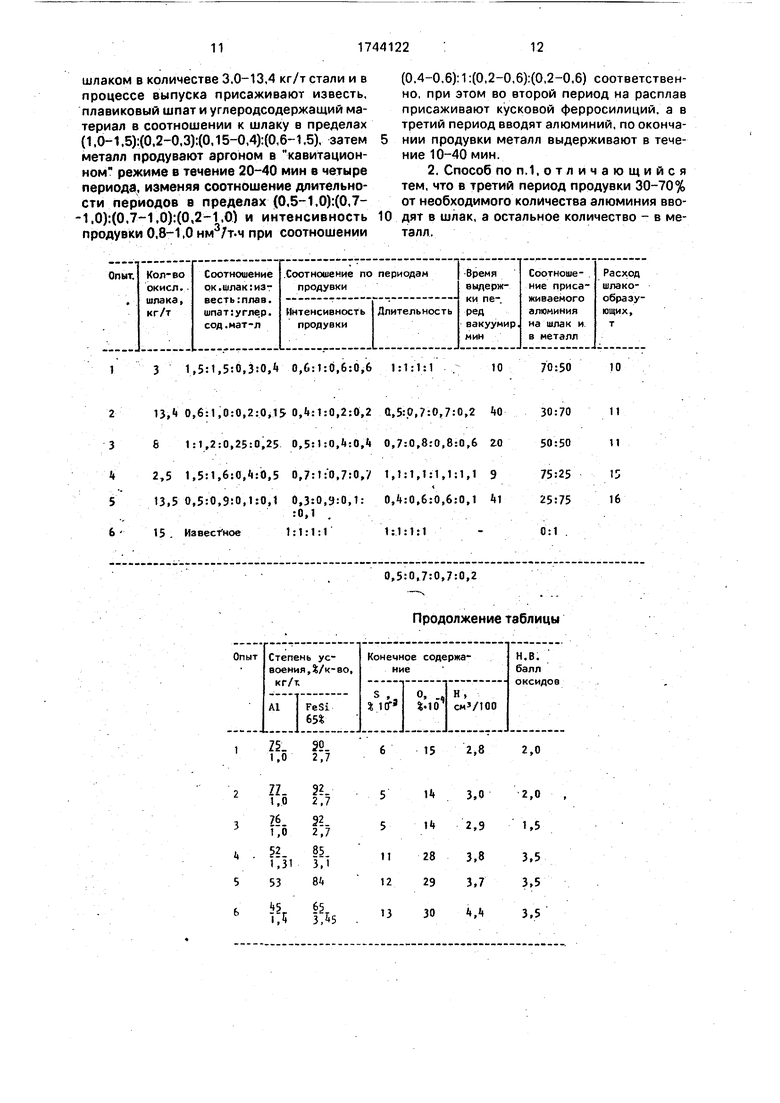

В таблице приведены конкретные примеры реализации предлагаемого способа (опыты 1-3) на марке стали ШХ-15, доказывающие оптимальность заявляемых параметров, способа с параметрами, выходящими за заявляемые пределы, и известного способа.

Предлагаемый способ позволяет повысить качество стали за счет снижения содержания серы, кислорода, водорода и неметаллических включений, а также снизить расход кремния и алюминия.

Формула изобретения

1. Способ выплавки и внепечной обработки стали, включающий выплавку металла в дуговой печи одношлаковым процессом с образованием окислительного шлака, частичное скачивание шлака, выпуск металла с окислительным шлаком, раскисление в ковше металла кремнием и алюминием, продувку металла аргоном, отличающий- с я тем, что, с целью повышения качества стали и снижения расхода кремния и алюминия, металл выпускают с окислительным

шлаком в количестве 3,0-13,4 кг/т стали и в процессе выпуска присаживают известь, плавиковый шпат и углеродсодержащий материал в соотношении к шлаку в пределах 1,0-1,5):(0.2-0,3):(0,15-0,4):(0,6-1,5), затем металл продувают аргоном в кавитацион- ном режиме в течение 20-40 мин в четыре периода, изменяя соотношение длительности периодов в пределах (0,5-1,0):(0,7- 1.0):(0,,0):(0,2-1,0) и интенсивность продувки 0,8-1,0 нм3/т-ч при соотношении

(0.4-0,6)1 (0,2-0,6) (0,2-0,6) соответственно, при этом во второй период на расплав присаживают кусковой ферросилиций, а в третий период вводят алюминий, по окончании продувки металл выдерживают в течение 10-40 мин.

2. Способ по п. 1,отличающийся тем, что в третий период продувки 30-70% от необходимого количества алюминия вводят в шлак, а остальное количество - в металл.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2006 |

|

RU2333256C1 |

| Способ выплавки трансформаторной стали | 1982 |

|

SU1052546A1 |

| Способ выплавки стали | 1982 |

|

SU1027235A1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2006 |

|

RU2325447C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2006 |

|

RU2315115C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 2007 |

|

RU2347820C2 |

| СПОСОБ ВЫПЛАВКИ И ВАКУУМИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ | 2008 |

|

RU2394918C2 |

| Способ производства стали | 1983 |

|

SU1121299A1 |

| СПОСОБ РАФИНИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ В ПЕЧЬ-КОВШЕ | 2010 |

|

RU2425154C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2006 |

|

RU2328534C1 |

Сущность изобретения: металл выпускают из дуговой сталеплавильной печи с окис- дительным шлаком в количестве 3,0-13.4 кг/т стали и в процессе выпуска присаживают известь, плавиковый шпат и углеродсодержащий материал в соотношении к шлаку в пределах (1.0-1,5)(0,2- 0,3).(О 15-0.4):(0,15-0,4), затем металл продувают аргоном в кавитационном режиме 20-40 MWH в четыре периода, изменяя соотношение длительности периодов в пределах (0,5 -1,0):(0,7-1,0):(0,7-1.0Ш.2-1.0) и интенсивность продувки 0,8-1,0 нм3/т.ч при соотношении (0,4-0,6):1 :(0,2-0,6):(0,2-0,6) соответственно, при этом во второй период на расплав присаживают кусковой ферросилиций, а в третий период вводят алюминий по окончании продувки металл выдерживают 10-40 мин. Также в третий период продувки 30-70% от необходимого количества алюминия вводят в шлак, а остальное количество - в металл. Повышается качество стали и снижается расход кремния иалюминия. 1 з.п.ф-лы, 1 табл, с/1 С

13 1,5:1,5:0,3:0,4 0,6:1:0,6:0,6 1:1:1:1

, 25 29.

10

70:50

10

0,5:0,7:0,7:0,2

Продолжение таблицы

15 2,{

2,0

| Способ раскисления низкоуглеродистой стали | 1978 |

|

SU779408A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| и др Сборник научных трудов Челябинского политехнического института, 1980 | |||

| Льночесальная машина | 1923 |

|

SU245A1 |

Авторы

Даты

1992-06-30—Публикация

1990-02-20—Подача