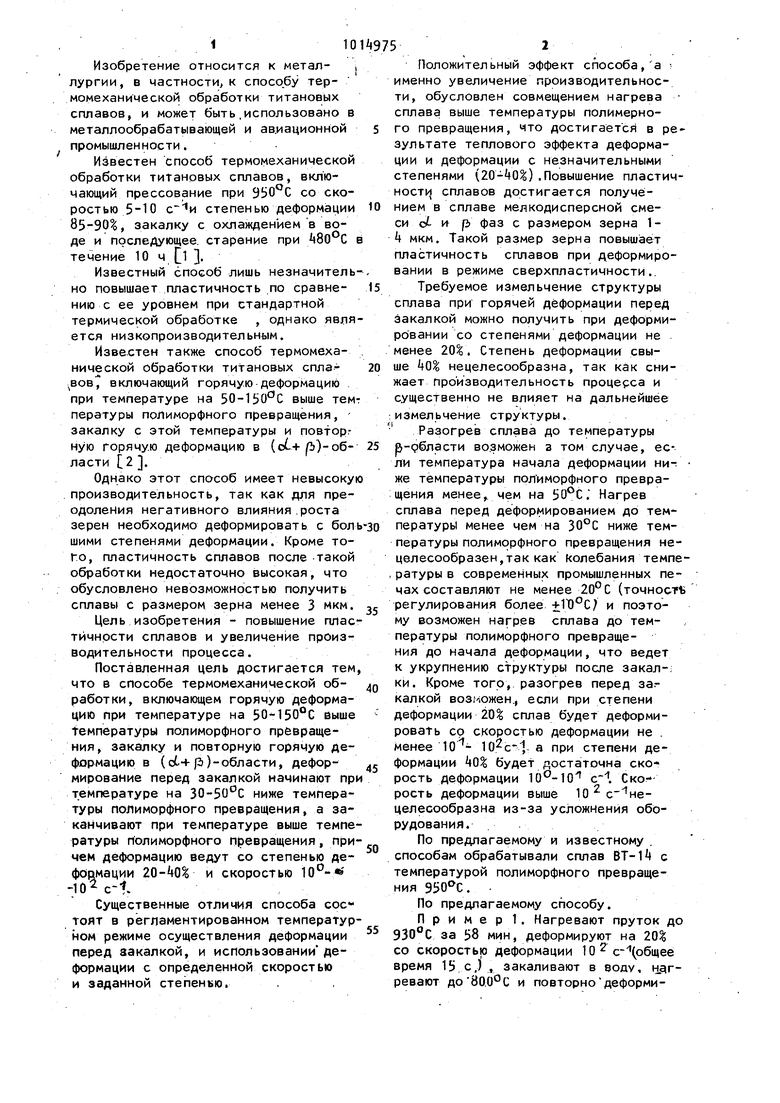

Изобретение относится к металлургии, в частности к способу термомеханической обработки титановых сплавов, и может быть.использовано в металлообрабатывающей и авиационной промышленности. Известен способ термомеханической обработки титановых сплавов, включающий прессование при 9iJO°C со скоростью 5-10 степенью деформации 85-90%, закалку с охлаждением в воде и последующее, старение при течение Ю ч 1 . Известный способ лишь незначитель но повышает пластичность по сравнению с ее уровнем при стандартной термической обработке , однако явля ется низкопроизводительным. Изве.стен также способ термомеханической обработки титановых спла вов включающий горячую деформацию . при температуре на 50-150-С выше тем пературы полиморфного превращения, закалку с этой температуры и повтор: ную горячую деформацию в ()-области 2 . этот способ имеет невысоку производительность, так как для преодоления негативного влияния .роста зерен необходимо деформировать с бол шими степенями деформации. Кроме того, пластичность сплавов после такой обработки недостаточно высокая, что обусловлено невозможностью получить сплавы с размером зерна менее 3 мкм. Цель изобретения - повышение плас тичности сплавов и увеличение производительности процесса. Поставленная цель достигается тем что в способе термомеханической обработки, включающем горячую деформацию при температуре на 50 150°С выше teMnepaTypbi полиморфного превращения, закалку и повторную горячую деформацию в (сзСч-р)-области, деформирование перед закалкой начинают пр температуре на ЗО-ЗО-с ниже температуры полиморфного превращения, а заканчивают при температуре выше темпе ратуры полиморфного превращения, при чем деформацию Ведут со степенью дефоомации 20-40 и скоростью Существенные отличия способа сос тоят в регламентированном температур ном режиме осуществления деформации перед закалкой, и использовании деформации с определенной скоростью и заданной степенью. Положительный эффект способа,а именно увеличение производительности, обусловлен совмещением нагрева сплава выше температуры полимерного превращения, что достигается в ре зультате теплового эффекта деформации и деформации с незначительными степенями (20-kQ%).Повышение пластичHocTi сплавов достигается получением в сплаве мелкодисперсной смеси и р фаз с размером зерна 1k мкм. Такой размер зерна повышает пластичность сплавов при деформировании в режиме сверхпластичности.. Требуемое измельчение структуры сплава при горячей деформации перед закалкой можно получить при деформировании со степенями деформации не менее 20%. Степень деформации свыше tO нецелесообразна, так как снижает производительность процесса и существенно не влияет на дальнейшее измельчение структуры. Разогрев сплава до температуры Б- бласти во.зможен з том случае, если температура начала деформации ни-; же температуры полиморфного превращения менее, чем на 50°С. Нагрев сплава перед деформированием до температурь менее чем на 30°С ниже температуры полиморфного превращения нецелесообразен, так как koлeбaния температуры в современных промышленных печах составляют не менее 20° С (точности регулирования более и поэтому возможен нагрев сплава до температуры полиморфного превращения до начала деформации, что ведет к укрупнению структуры после закал-; ки. Кроме того, разогрев перед за.калкой возможен., если при степени деформации 20% сплав будет деформировать ср скоростью деформации не . менее , а при степени деформации 40% будет достаточна скорость деформации 10 -10 с Скорость деформации выше 10 с нецелесообразна из-за усложнения оборудования. . По предлагаемому и известному . способам обрабатывали сплав ВТ-И с температурой полиморфного превращения . . По предлагаемому способу. Пример 1. Нагревают пруток до 930°С за 58 мин, деформируют на 20% со скоростью деформации 10 с-(общее время 15 с,) , закаливают в воду, ндгревают до80.0°С и повторнодеформируют на 60. При металлографическом исследовании после закалки стру тура представляет мелкоигольчатый. мартенсит, что свидетельствует о ра зогреве металла да температуры &-о ласти перед закалкой. После повторной деформации размер составляющих фаз составляет 2-k мкм; Общее время нагрева и первичной горячей деформации сокращено на 3,25 мин. . П р и м е р 2. Нагревают пруток до 900°С за 55 мин i, деформируют на kQ% со скоростью деформации за общее время 60 с,закаливают в воду, нагревают до 800°С и повторно деформируют на 60%, В результате размер составляющих фаз составляет 1-3 мкм, общее время нагрева и первичной горячей дефо(эмации сокращено по сравнению с известным способом на 5,5 миИ. П р и м е р 3. Нагревают пруток до за 55 мин, деформируют на 50% со. скоростью деформации 10. за время 7 мин, закаливают , нагревают до и повторно деформируют на 60. В результате получают структуру X размером составляющих ф 1-5 мкм. . П р им е р 5. В результате обра ботки по следующим режимам: а)нагрев npyTifa до ЭОО°С первич ной деформации на ЛО со скоростью деформации 10с ; б)нагрев прутка до 850С, первичная деформация на kO% со скоростью деформаций 10 с в)нагрев прутка до , первичная деформация на 20 со скорост деформации 10 . После закалки, как показали металло Графические исследования, сплав не HarpeBalh-ся до температур р-облас 1 54 ти и требуемой структуры мелкоиголь-) чатого мартенсита получить не удаетCfl. . . : . По известному способу нагревают пруток 130 мм за 90 мин до 1050°С, деформируют со степенью деформации 60 за общее время 11,5 мин, .закаливают в воду, затем нагревают до 800 С и повторно деформирую на 60%. В результате получают пруток 0 80 .мм с размером-составляющих фаз 5-10 мкн. В таблице сопоставлены свойства сплавов, обработанных по предлагаемому и известному способам. Как из таблицы, пластичность сплавов, обработанных по предлагаемому способу, в 2-3 раза выше, чем у сплавов после обработки известным способом.. Кроме того, предлагаемый способ обеспечивает повышение производительности на 15-20%. Технико-экономическая эффективность заключается в том, что сплавы, обработанные предлагаемым способом. позволят повысить точность геометрических размеров изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термомеханической обработки -титановых сплавов | 1978 |

|

SU742483A1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ЗАГОТОВОК ИЗ ДВУХФАЗНЫХ ТИТАНОВЫХ СПЛАВОВ | 2011 |

|

RU2469122C1 |

| БЕТА-ТИТАНОВЫЙ СПЛАВ И СПОСОБ ЕГО ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2011 |

|

RU2478130C1 |

| Способ механико-термической обработки конструкционных сплавов | 1990 |

|

SU1786132A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННЫХ ПРУТКОВ КРУГЛОГО СЕЧЕНИЯ ИЗ ТИТАНОВОГО СПЛАВА ВТ22 | 2015 |

|

RU2604075C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПРУТКОВ ИЗ ДВУХФАЗНЫХ ТИТАНОВЫХ СПЛАВОВ ДЛЯ ПОЛУЧЕНИЯ НИЗКИХ ЗНАЧЕНИЙ ТЕРМИЧЕСКОГО КОЭФФИЦИЕНТА ЛИНЕЙНОГО РАСШИРЕНИЯ В НАПРАВЛЕНИИ ОСИ ПРУТКА | 2016 |

|

RU2625376C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ В ВИДЕ ПРУТКА ИЗ (α+β)-ТИТАНОВЫХ СПЛАВОВ | 2021 |

|

RU2758045C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОВАНОЙ ЗАГОТОВКИ В ВИДЕ ПРУТКА ИЗ (α+β)-ТИТАНОВЫХ СПЛАВОВ | 2021 |

|

RU2758737C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОВАНОЙ ЗАГОТОВКИ В ВИДЕ ПРУТКА ИЗ (α+β)-ТИТАНОВЫХ СПЛАВОВ | 2021 |

|

RU2758735C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ БЕТА-ТИТАНОВЫХ СПЛАВОВ | 2010 |

|

RU2441096C1 |

СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ i ОБРАБОТКИ ТИТАНОВЫХ СПЛАВОВ при температуре на 50-150°С выше температуры полиморфного превращений, вкяючакиций горячую деформацию, закалку и повторную горячую деформацию в (оСч- р)-области, отличающ и и с я тем, что, с целью повышения пластичности сплавов и увеличения производительности процесса, деформирование перед закалкой начинают при температуре на 30-50 0 ниже температуры полиморфного превращения, а заканчивают при температуре выше температуры полиморфного превращения, причем деформацию ведут со степенью деформации 20-40 и скоростью 10 -, id/ 14 lib & Ml Crt

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Базык А | |||

| С., Тихонов А | |||

| С | |||

| Применение эффекта сверхпластич; ности в современной металлообработке | |||

| НИИМАШ, Н., 1977 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Елагина Л | |||

| А., Кудряшов В.Г., Бранловская В | |||

| Ф., Дубенков В;М | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Бюллетень ВИДС | |||

| Технология легких сплавой, 1975, № 11, с | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1983-04-30—Публикация

1981-11-04—Подача