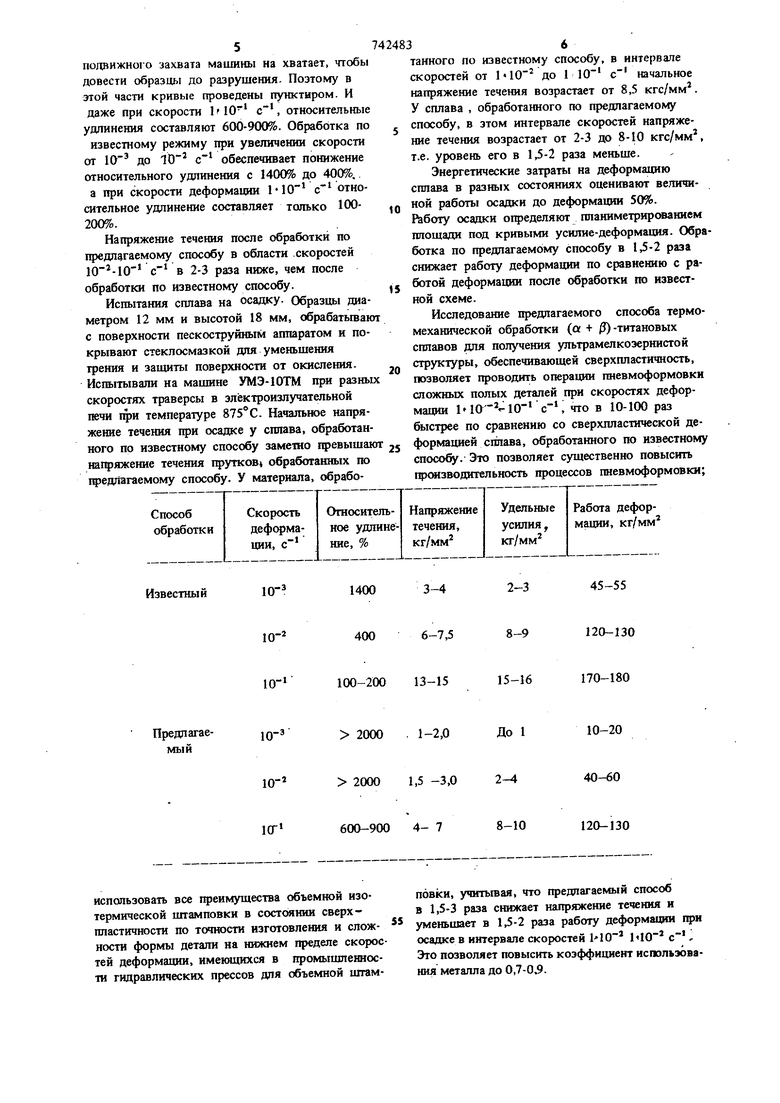

Изобретение относится к металлургии сплавов и машиностроению, в частности к термомеханической обработке (а + |3)-титановых сплавов, используемых для обработки давлением в сверхпластичном состоянии. Способ может быть применен на металлургических заводах, произво дящих полуфабрикаты в виде прутков, лент, листов, а также на маошностроительных предприятиях для получения сверхпластичных поковок и заготовок, .служащих полуфабрикатом для изотермической штамповки. Известен способ термомеханической обработ ки («+/) титановых сплавов, .в котором, с целью получения мелкозернистой структуры, необходимой для реализации сверхпластической деформации сплава, проводят горячую деформа цию его при температуре на 50-150°С выше температуры полиморфного превращения, закалку с этой температуры и повторную горячую деформацию в (от + Д) области {1. Недостаток известного способа заключается в том, что полученная структура недостаточно дисперсна, поскольку способ не позволяет получить структуру с размером зерна менее 3 мкм. При изотермической штамповке такого металла максимальное относительное удлинение (1000%) при сопротивлении деформации 1,1 кгс/мм и температуре 825-850°С соответствует скорости деформации 4,2-10 с, а при скорости 8,3-10 и температуре 850875°С максимальное относительное удлинение составляет только 500%. При таких малых скоростях сверхпластической деформации (Ю -10 с) и сравнительно невысоких относительных удлинениях не только недостаточна производительность процессов, использующих сверхпластичность, но и ухудшается качество изделий. Длительное пребывание металла при высоких температурах приводит к образованию значительного альфированного слоя из-за взаимодействия с атмосферой, кроме того усиливается схватывание детали с инструментом, а из-за невысокой деформационной способности ограничена сложность изготовляемых изделий.. В конечном счете все это уменьшает коэффициент использования металла. Использование сплавов с такими показателями сверхпластичности для изотермической штамповки ограничено тем, что скорости деформаюги, обеспечиваемые гидравлическими прессами, используемыми в промышленности для изотермической объемной штамповки, соответствуют интервалу -10 , что на 2-3 порядка выше оптимума сверхпластичности. При таких скоростях деформации различие в удельном давлении, необходимом штамтювки, между сплавами , с малозернистой структурой и сплавами со стр)тстурой в состоянии поставки не существенно, это давление составляет 30-60 кгс/мм Иначе говоря, на имеющихся прессах не удается использовать главиое-преимуществообъемной изотермической штамповки в состоянии .сверхппастичности - производство сложных изделий с минимальными припусками при пониженном расходе мощности из-за иебольших удельных давлений. Цель изобретения - повышение пластичности снижение усилия деформирования и повышение скорости сверхпластической деформации. Поставленная цель достигается тем, что горячую деформацию заканчивают в области сушествования переохлаждений |3-фазы, а закалку проводят с температ)фы конца деформации. Металл в состоянии поставки нагревается до температур j3-области на 50-150° выше температуры перехода а + i 0, затем деформируется на 30-80% во время охлаждения заготовки в интервале существования переохлажден ной фазы и затем закаливается с температуры деформации без дополнительного нагрева ; повторная горячая деформаци на 50-80% нроводится в {а+ области. Сущность щ)едложенно термомеханической обработки заключаетсяг в том, что первая деформация в температурном интервале существования переохлажденной фазы и закалка обеспечивает получение мелкйигольчатого мартенсита (о-фаза), который при вторичном нагреве в (а + Д)-область и деформации распадается на мелкодисперсную смесь оуи -фаз, с размером зерна 1, мкм. Принципиальное отличие предложенного способа состоит в том, что сначала формирую1 структуру мелкоигольчатого мартенсита, а затем получают равноосные а и /З-зерна во время горячей деформации сплавов со структурой мелкоигольчатого мартенсита. Первая горячая деформация охлаждающейся заготовки заканчивается при температурах ниже равновесной линии перехода а + /3 в период существования переохлажденной -фазы. Необходимость этой обработки вызвана стремлением измельчить образовавщиеся при нагрева в -область зерна -фазы, так как в объеме этих зерен при закалке возникают мартенситные иглы. При горячей обработке давлением сплавов со структурой мелкоигольчатого мартенсита в (а + Д)-области происходит дробление игл маренсита и диффузионное перераспределение компонентов с образованием дисперсных частиц а и Р-фаз, тогда как по известным режимам дисперсная равноосная структура образуется дроблением пластин а и -фаз и их коагуляцией. Горячая обработка давлением а + j3 -титановых сплавов для получения оптимальной структуры по предлагаемому способу может проводиться прокаткой, прессованием или открытой ковкой. Пример. Термомеханическую обработку проводят на сплаве ВТ 14 с температурой а + |3 /3 -перехода 950°С. Прутки сплава диаметром 70 мм нагревают в -область до температуры 1000-1020°С, прокатывают в четыре прохода во время охлаждения на воздухе на сортовом стане до диаметра 45 мм (деформация 57,5%) и затем закаливают в воде. Прутки, прошедшие деформацию, имеют структуру мелкоигольчатого мартенсита. Прокатанные прутки разделяют на две партии, которые затем нагревают в (а + |3) -область отдельно до 750° и 850°С и прокатывают каждую натрию до квадрата 15x15 мм (деформация 89%) за восемь проходов. Полученные прутки имеют у7п трамелкозернистую равноосную структуру со средним размером зерна 1-1,5 мкм. Для сопоставления часть исходных Прутков прокатывают в (а + |3)-области после нагрева до 900-920° С с диаметра 70 мм до квадрата 22x22 мм (деформация 92%) за девять проходов. После чего образцы закаливают с температурой выше температуры полиморфного превращения. Указанный режим обработки обеспечивает наибольшую их известных способов дисперсность структуры. Для определения показателей сверхпластичности из прутков вытачивают разрывные образцы с диаметром 5 мм и длиной расчетной части 2,5 мм (2 4-кратные). Испытания проводят на воздухе в трубчатой электропечи на установке Р-0,5 при температуре 875°С, которая для сплава ВТ14 соответствует равенству объемов а к -фаз, что определяет ее оптимальность для сверхпластической деформации. Из зависимости относительного удлинения и напряжения течения от скорости деформации видно (см. таблицу), что показатели сверхпластичнЪсти сплава,обработанного по предлагаемому режиму, существенно превосходят свойства сплава, обработанного по известному режиму. А именно: относительные удлинения сплава, обработанного по предлагаемому способу, в области скоростей деформации с более 2000%, так что хода подаижно1о захвата машины на хватает, чтобы довести образцы до разрушения. Поэтому в этой части кривые проведены пунктиром. И даже при скорости , относительные удлинения составляют 600-900%. Обработка по известному режиму при увеличении скорости от до 10 обеспечивает понижение отиосительного удпкнешм с 1400% до 400%. а при скорости деформации 110 относительное удлинение составляет только 100200%. Напряжение течения после обработки по предлагаемому способу в области .скоростей с в 2-3 раза ниже, чем после обработки по известному способу. Испытания сплава на осадку. Образцы диаметром 12 мм и высотой 18 мм, обрабатьгеаю с поверхности пескоструйным аппаратом и покрывают стеклосмазкой для уменьшения трения и защитьг поверхности от окисления. Испытывали на машине УМЭ-10ТМ при разны скоростях траверсы в электроизлучатепьной печи 1ФИ температуре . Начальное напряжение течения при осадке у сплава, обработанного по известному способу заметно превышаю напряжение течения прутков« обработанных по предлагаемому способу. У материала, обработайного по известному способу, в интервале скоростей от ЫО до 1 начальное напряжение течения возрастает от 8,5 кгс/мм. У сплава , обработанного по предлагаемому способу, в этом интервале скоростей напряжение течения возрастает от 2-3 до 8-10 кгс/мм, т.е. уровень его в 1,5-2 раза меньше. Энергетические затраты на деформацию сплава в разных состояниях оценивают величиной работы осадки до деформации 50%. Работу осадки ощ)еделяют планиметрированием площади под кривыми усилие-деформация. Обработка по предлагаемому способу в 1,5-2 раза снижает работу деформации по сравнению с работой деформации после обработки по известной схеме. Исследование предлагаемого способа термомеханической обработки (а + /) -титановых сплавов для получения ультрамелкозернистой структуры, обеспечивающей сверхпластичность, позволяет проводить операции пневмоформовки сложных полых деталей при скоростях деформации что в 10-100 раз быстрее по сравнению со сверхпластической деформацией сплава, обработанного по известному способу. Это позволяет существенно повысить прсмзводительность процессов пневмоформовки;

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термомеханической обработки титановых сплавов | 1981 |

|

SU1014975A1 |

| Ультрамелкозернистые алюминиевые сплавы для высокопрочных изделий, изготовленных в условиях сверхпластичности, и способ получения изделий | 2020 |

|

RU2739926C1 |

| Способ штамповки заготовок с ультрамелкозернистой структурой из двухфазных титановых сплавов | 2019 |

|

RU2707006C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ ИЗ ВЫСОКОПРОЧНЫХ ТИТАНОВЫХ СПЛАВОВ | 2003 |

|

RU2250806C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПЛАСТИЧНЫХ ЛИСТОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ СИСТЕМЫ АЛЮМИНИЙ-МАГНИЙ-ЛИТИЙ | 2007 |

|

RU2345173C1 |

| СВЕРХПЛАСТИЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2011 |

|

RU2491365C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПЛАСТИЧНОГО ЛИСТА ИЗ ВЫСОКОПРОЧНОГО АЛЮМИНИЕВОГО СПЛАВА И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ИЗ НЕГО | 2004 |

|

RU2246555C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПЛАСТИЧНОГО ЛИСТА ИЗ АЛЮМИНИЕВОГО СПЛАВА СИСТЕМЫ АЛЮМИНИЙ-ЛИТИЙ-МАГНИЙ | 2011 |

|

RU2468114C1 |

| СПОСОБ ОБРАБОТКИ ЗАГОТОВОК, ПРЕИМУЩЕСТВЕННО КРУПНОГАБАРИТНЫХ, ИЗ (α+β)-ТИТАНОВЫХ СПЛАВОВ | 2001 |

|

RU2196189C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПОЛУФАБРИКАТА ИЗ ТИТАНОВОГО СПЛАВА | 2006 |

|

RU2320771C1 |

использовать все преимущества объемной изотермической штамповки в состЬяник сверхпластичности по точности изготовления и слож- иости формы детали на нижнем пределе скоростей деформации, имеющихся в промышленности гидравлических прессов для объемной штамповки, учитьгоая, что предлагаемый способ в 1,5-3 раза снижает напряжение течения и уменьшает в 1,5-2 раза работу деформации при осадке в интервале скоростей 110 ЫО , Это позволяет повысить коэффициент использования металла до 0,7-0.

77424838

Формула изобретениязаканчивают в области суи1ествования переСпособ термомеханической обработкис температуры конца деформации.

( -титановых сплавов, включающий горя-Источники информации,

чую деформацию -области, закалку, повторнуюпринятые во внимание при экспертизе

горячую деформацию в (а + Д) области, от-1. Алагина Л. А. Кудряшова В. Г. Браиновличающийся тем, что, с цельюекая Б. Ф., Дубенков В. М. Сверхпластичность

повышения пластичности, снижения усилия(а + |3)-титановых сплавов. Бюллетень ВИЛС

деформирования и повышения скорости сверх-Технология легких сплавов , 1975, № 11,

пластической деформации, горячую деформациюс. 30-39.

охлажденной /3-фазы, а закалку гфоводят

Авторы

Даты

1980-06-25—Публикация

1978-01-11—Подача