Изобретение относится к металловедению для придания изделиям и полуфабрикатам высоких физико-механических свойств и может быть использовано в машиностроении в качестве отделочной технологии, позволяющей резко повысить эксплуатационные свойства изделий, работающих в интервале температур, не превышающих их температуру полиморфного превращения используемого металлического сплава.

В машиностроении, в целью повышения комплекса механических свойств, широкое применение .находят различные способы термической обработки, субструктурного упрочнения и их сочетание.

Известен способ механико-термической обработки металлов и сплавов, включа- ющий закалку, многоступенчатое низкотемпературное при 4,2-300 К деформирование под действием нарастающего нагружения от значений близких к нулю, до

значений, равных пределу текучести, с выходом на каждой ступени на стадию установившегося течения, с последующей разгрузкой и отогревом до комнатной температуры.

Наиболее существенными недостатками способа являются высокая продолжительность цикла (до 20-30 ч), деформация достигает 2-3%, а из механических свойств повышается только предел текучести.

Наиболее близким техническим решением к изобретению является способ повышения долговечности металлов и сплавов при высоких температурах, заключающийся в пластическом деформировании на 0,3-7% упрочняемого материала при температурах 4,2-120 К с последующими разгрузкой и отогревом до комнатной или несколько ниже нее промежуточной температуры и выдержкой при этой температуре в течение не

00

о

GO Ю

скольких часов, а для тугоплавких металлических сплавов в течение нескольких суток.

Однако известный способ имеет недостатки. Используемый в способе эффект субструктурного упрочнения не закрепляется полигонизационным отжигом из-за чего в металле в эксплуатационных условиях развиваются процессы возврата, снижающие эффект упрочнения. Многочасовые или до нескольких суток выдержки материала при комнатной или промежуточной температуре делают способ малопроизводительным, а достижимый эффект упрочнения не превышает 10% при повышении долговечности не выше чем в 2-3 раза.

Целью изобретения является обеспечение одновременного повышения предела прочности материала, его предела текучести, сопротивления ползучести, циклической прочности, трещиностойкости.

Поставленная цель достигается тем, что в способе повышения долговечности металлов и сплавов в условиях ползучести при высоких температурах, материал пластичности деформируется на 0,3-7% при температурах 4,2-123 К, затем разгружают и отогревают до комнатной температуры и выдерживают при комнатной или промежуточной температуре в течение нескольких часов; а материал с высокой температурой плавления - в.течение нескольких суток.

Сопоставительный анализ заявляемого решения с прототипом показывает, что заявляемый способ отличается от известного тем, что сплав закаливают из области устойчивого состояния высокотемпературной фазы для фиксации ее метастабильного состояния, а затем подвергают низкотемпературному пластическому деформированию при температурах 4,2-77 К на 0,4-1% и последующему старению при температурах, на 100-200 К превышающих температуру эксплуатации и на 100-120 К ниже температуры полиморфного превращения материала сплава для фиксации упрочняющего эффекта. Таким образом, заявляемый способ соответствует критерию изобретения новизна. Известно техническое решение, включающее закалку, многоступенчатое низкотемпературное деформирование под действием нарастающего нагружения от значений близких к нулю, до значений, равных пределу текучести, с выходом на каждой ступени на стадию усталостного течения с последующей разгрузкой и отогревом до комнатной температуры. Однако указанным способом достигается только повышение предела текучести без существенного улучшения других свойств, которое достигается в заявленном техническом решении. Это позволяет сделать вывод о его соответствии критерию существенные отличия. Метод заключается в сочетании закалки, фиксирующей высокотемпературную

фазу в метастабильном состоянии, деформационного упрочнения, обеспечивающего получение высокой плотности дислокаций в деформированных объемах материала, и отжиг при температурах, обеспечивающих

формирование полигонизованной структуры.

Практическая реализация способа заключается в нагреве материала до температуры, находящейся в области устойчивого

существования высокотемпературной фазы (например, у- в сталях, / - в титановых и циркониевых сплавах), закалке с этой температуры после получасовой - часовой выдержки, пластическом деформиров&нйй на

0,4-1 % в условиях растяжения, сжатия, кручения или раздача при температуре кипения, например, жидкого гелия или азота, последующем старении при температуре, на 100-200 К выше температуры эксплуатации и на 100-120 К ниже температуры полиморфного превращения материала сплава для фиксации упрочняющего эффекта.

Предлагаемый способ механико-термической обработки металлических сплавов (КМО) реализован следующим образом.

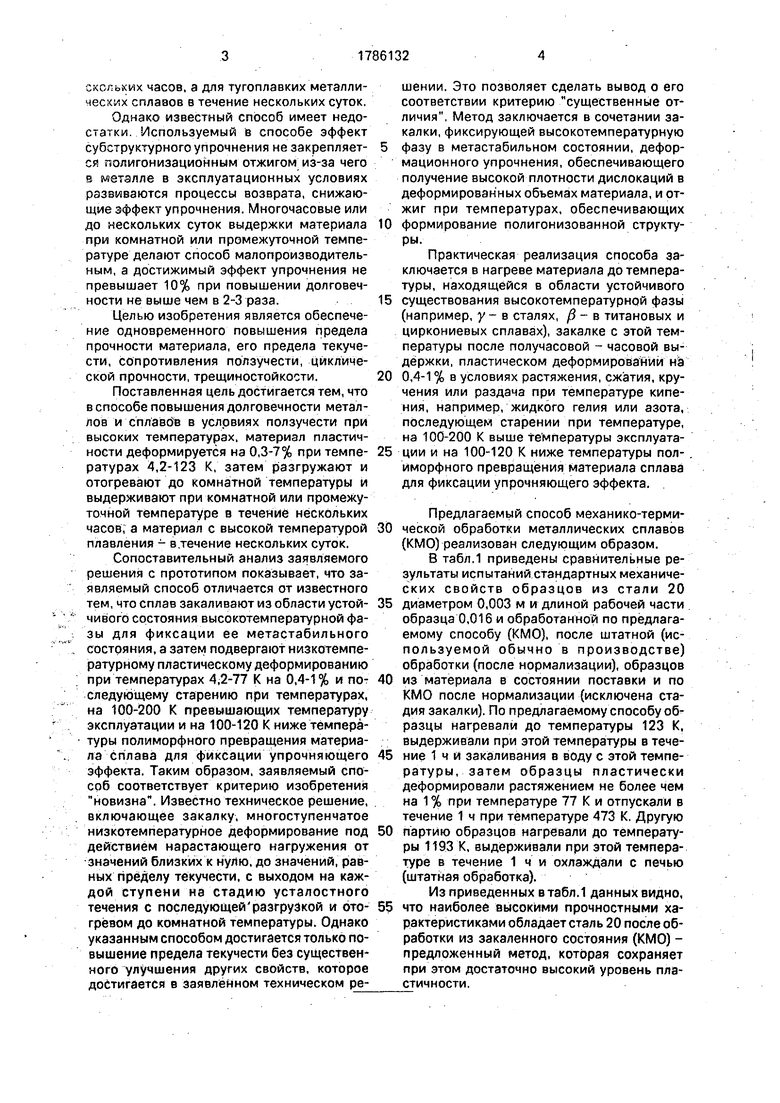

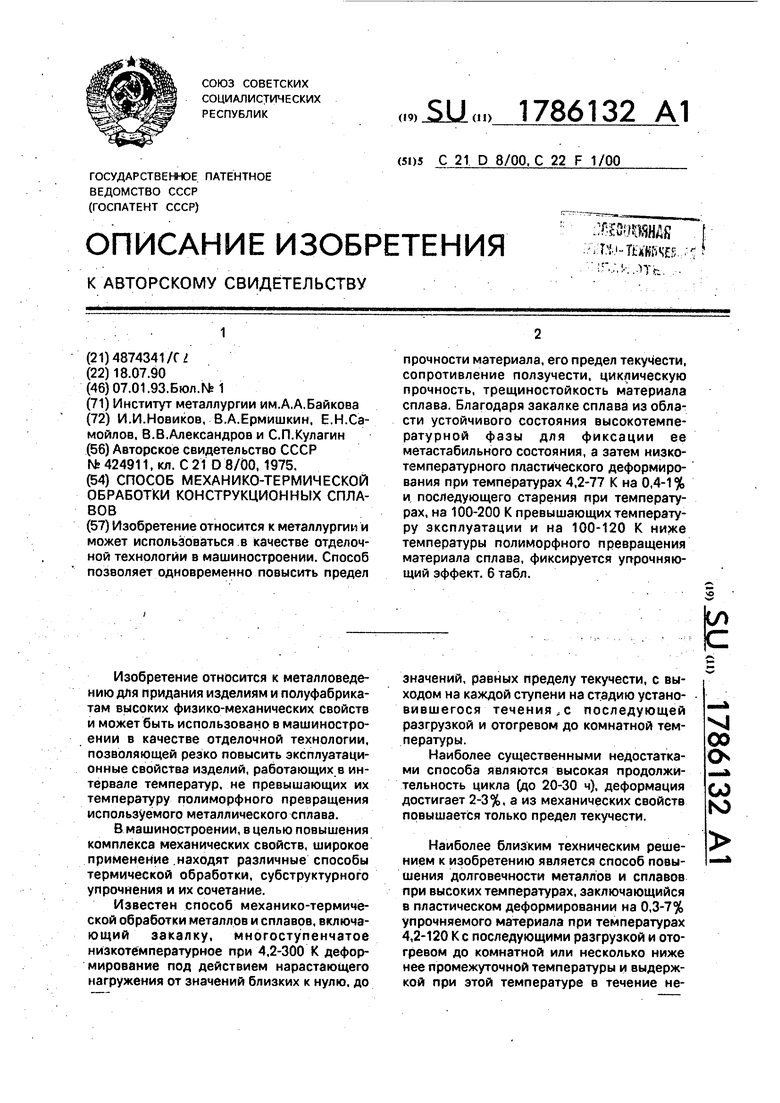

В табл.1 приведены сравнительные результаты испытаний стандартных механических свойств образцов из стали 20

диаметром 0,003 м и длиной рабочей части образца 0,016 и обработанной по предлагаемому способу (КМО), после штатной (используемой обычно в производстве) обработки (после нормализации), образцов

из материала в состоянии поставки и по КМО после нормализации (исключена стадия закалки). По предлагаемому способу об разцы нагревали до температуры 123 К, выдерживали при этой температуры в течение 1 ч и закаливания в воду с этой температуры, затем образцы пластически деформировали растяжением не более чем на 1 % при температуре 77 К и отпускали в течение 1 ч при температуре 473 К, Другую

партию образцов нагревали до температуры 1193 К, выдерживали при этой температуре в течение 1 ч и охлаждали с печью (штатная обработка).

Из приведенных в табл.1 данных видно,

что наиболее высокими прочностными характеристиками обладает сталь 20 после обработки из закаленного состояния (КМО) - предложенный метод, которая сохраняет при этом достаточно высокий уровень пластичности.

Для окончательных выводов о целесообразности КМО обработки малоуглеродистых сталей для повышения их эксплуатационных свойств была проведена оценка характеристик трещиностойкости. Испытания материалов на вязкость разрушения в условиях плоской деформации проводились по методике, удовлетворяющей в основном требованиям британского стандарта.

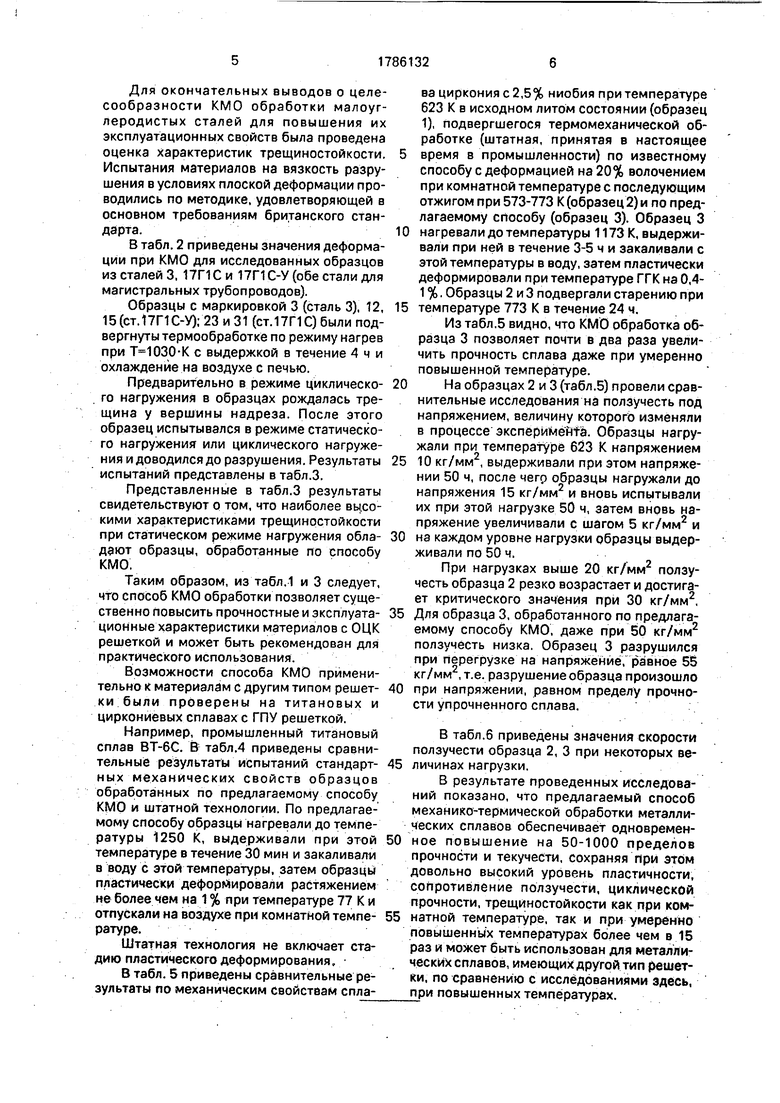

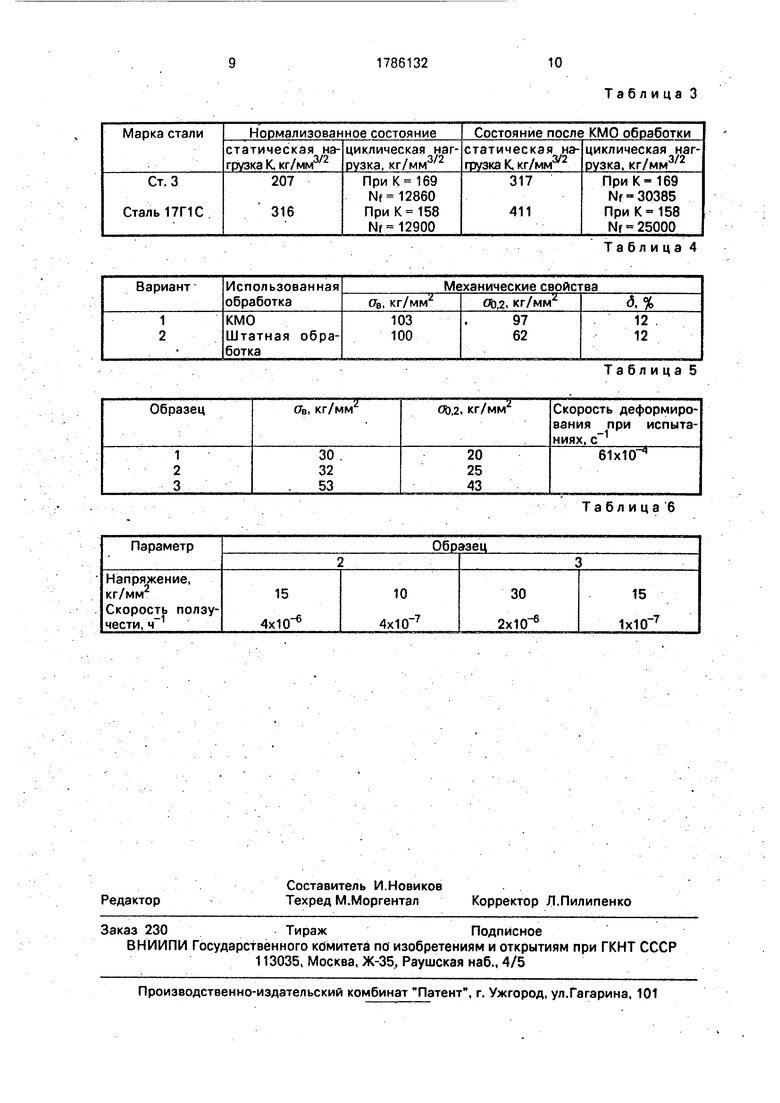

В табл. 2 приведены значения деформации при КМО для исследованных образцов из сталей 3, 17ПСи 17Г1С-У (обе стали для магистральных трубопроводов).

Образцы с маркировкой 3 (сталь 3), 12, 15 (стЛ7ПС-У); 23 и 31 (ст.17Г1С) были подвергнуты термообработке по режиму нагрев при Т 1030-К с выдержкой в течение 4 ч и охлаждение на воздухе с печью.

Предварительно в режиме циклическо- го нагружения в образцах рождалась трещина у вершины надреза. После этого образец испытывался в режиме статического нагружения или циклического нагружения и доводился до разрушения. Результаты испытаний представлены в табл.3.

Представленные в табл.3 результаты свидетельствуют о том, что наиболее высокими характеристиками трещиностойкости при статическом режиме нагружения обла- дают образцы, обработанные по способу КМО.

Таким образом, из табл.1 и 3 следует, что способ КМО обработки позволяет существенно повысить прочностные и эксплуата- ционные характеристики материалов с ОЦК решеткой и может быть рекомендован для практического использования.

Возможности способа КМО применительно к материалам с другим типом решет- ки были проверены на титановых и циркониевых сплавах с ГПУ решеткой.

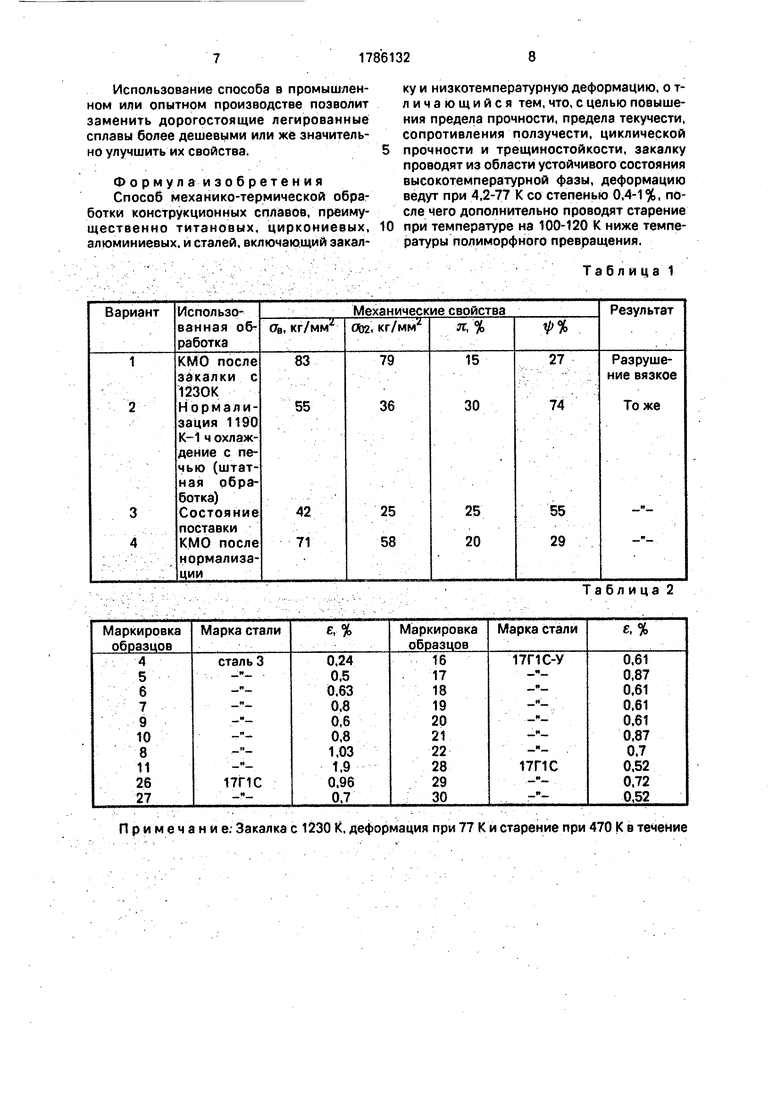

Например, промышленный титановый Сплав ВТ-6С. В табл.4 приведены сравнительные результаты испытаний стандарт- ных механических свойств образцов обработанных по предлагаемому способу КМО и штатной технологии. По предлагаемому способу образцы нагревали до температуры 1250 К, выдерживали при этой температуре в течение 30 мин и закаливали в воду с этой температуры, затем образцы пластически деформировали растяжением не более чем на 1 % при температуре 77 К и отпускали на воздухе при комнатной темпе- ратуре.

Штатная технология не включает стадию пластического деформирования,

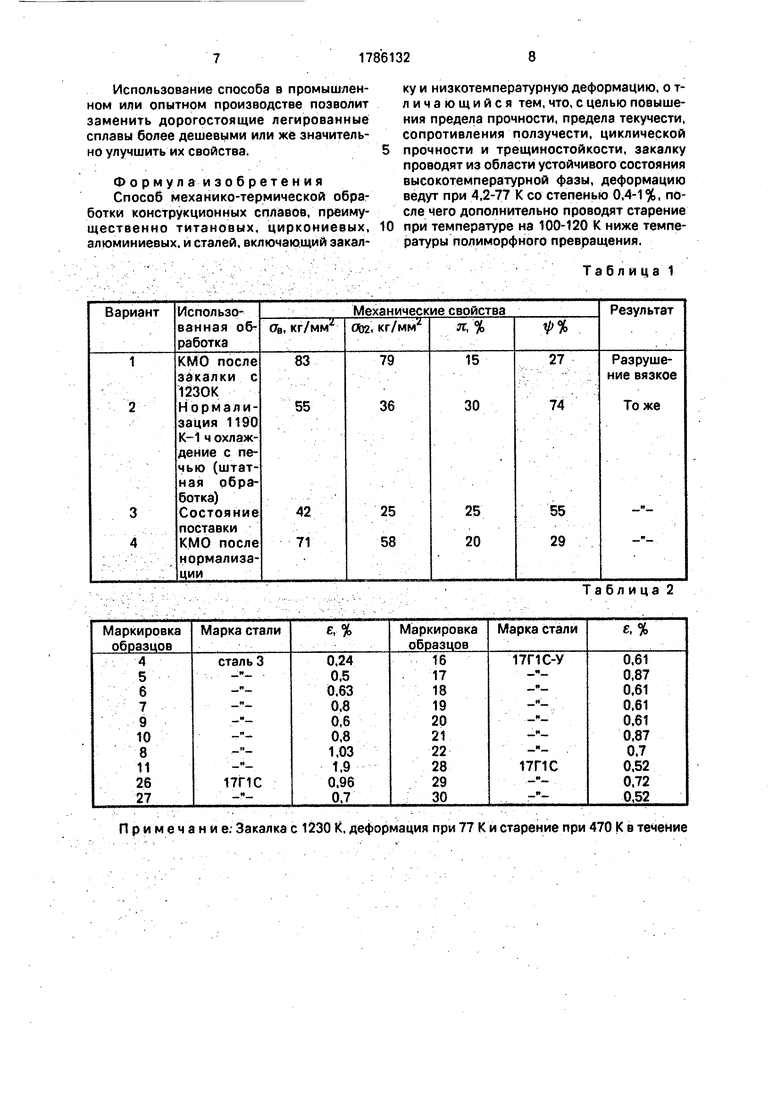

В табл. 5 приведены сравнительные результаты по механическим свойствам сплава циркония с 2,5% ниобия при температуре 623 К в исходном литом состоянии (образец 1), подвергшегося термомеханической обработке (штатная, принятая в настоящее время в промышленности) по известному способу с деформацией на 20% волочением при комнатной температуре с последующим отжигом при 573-773 К (образец 2) и по предлагаемому способу (образец 3). Образец 3 нагревали до температуры 1173 К, выдерживали при ней в течение 3-5 ч и закаливали с этой температуры в воду, затем пластически деформировали при температуре ГГК на 0,4- 1 %. Образцы 2 и 3 подвергали старению при температуре 773 К в течение 24 ч.

Из табл.5 видно, что КМО обработка образца 3 позволяет почти в два раза увеличить прочность сплава даже при умеренно повышенной температуре.

На образцах 2 и 3 (табл.5) провели сравнительные исследования на ползучесть под напряжением, величину которого изменяли в процессе эксперимента. Образцы нагружали при TeMnepatype 623 К напряжением 10 кг/мм2, выдерживали при этом напряжении 50 ч, после чегр образцы нагружали до напряжения 15 кг/мм2 и вновь испытывали их при этой нагрузке 50 ч, затем вновь напряжение увеличивали с шагом 5 кг/мм2 и на каждом уровне нагрузки образцы выдерживали по 50 ч.

При нагрузках выше 20 кг/мм2 ползучесть образца 2 резко возрастает и достигает критического значения при 30 кг/мм2. Для образца 3, обработанного по предлагаемому способу КМО, даже при 50 кг/мм2 ползучесть низка. Образец 3 разрушился при Перегрузке на напряжение, равное 55 кг/мм2, т.е. разрушение образца произошло при напряжении, равном пределу прочности упрочненного сплава.

В табл.6 приведены значения скорости ползучести образца 2, 3 при некоторых величинах нагрузки..

В результате проведенных исследований показано, что предлагаемый способ механико-термической обработки металлических сплавов обеспечивает одновременное повышение на 50-1000 пределов прочности и текучести, сохраняя при этом довольно высокий уровень пластичности, сопротивление ползучести, циклической прочности, трещиностойкости как при комнатной температуре, так и при умеренно повышенных температурах более чем в 15 раз и может быть использован для металлических сплавов, имеющих другой тип решетки, по сравнению с исследованиями здесь, при повышенных температурах.

Использование способа в промышленном или опытном производстве позволит заменить дорогостоящие легированные сплавы более дешевыми или же значительно улучшить их свойства.

Формул а изобретения Способ механико-термической обработки конструкционных сплавов, преимущественно титановых, циркониевых, алюминиевых, и сталей, включающий закал0

ку и низкотемпературную деформацию, о т- личающийся тем, что, с целью повышения предела прочности, предела текучести, сопротивления ползучести, циклической прочности и трещиностойкости, закалку проводят из области устойчивого состояния высокотемпературной фазы, деформацию ведут при 4.2-77 К со степенью 0,4-1%, после чего дополнительно проводят старение при температуре на 100-120 К ниже температуры полиморфного превращения.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЕЛИЧИНЫ ЭФФЕКТА ДЕФОРМАЦИОННОГО СТАРЕНИЯ В СТАЛЯХ | 2022 |

|

RU2811386C1 |

| СПОСОБ УПРОЧНЕНИЯ ДИСПЕРСИОННО-ТВЕРДЕЮЩИХ СПЛАВОВ | 2008 |

|

RU2399684C2 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ТИТАНА МАРКИ ВТ1-0 | 2012 |

|

RU2491366C1 |

| СПОСОБ ОБРАБОТКИ ПОЛУФАБРИКАТА ИЗ НИЗКОЛЕГИРОВАННОГО ДИСПЕРСИОННО-ТВЕРДЕЮЩЕГО МЕДНОГО СПЛАВА С СОДЕРЖАНИЕМ НИКЕЛЯ ДО 1,6%, БЕРИЛЛИЯ 0,2-0,8% И ТИТАНА ДО 0,15% | 2009 |

|

RU2416672C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ВЫСОКОПРОЧНОГО АЛЮМИНИЕВОГО СПЛАВА | 2008 |

|

RU2396367C2 |

| ПОЛУЧЕНИЕ ВЫСОКОПРОЧНОГО ТИТАНА | 2010 |

|

RU2566113C2 |

| Способ получения упрочненных заготовок крепежных изделий из нержавеющей аустенитной стали | 2020 |

|

RU2749815C1 |

| БЕТА-ТИТАНОВЫЙ СПЛАВ И СПОСОБ ЕГО ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2011 |

|

RU2478130C1 |

| Способ изготовления стальных изделий | 1990 |

|

SU1749258A1 |

| Способ штамповки заготовок с ультрамелкозернистой структурой из двухфазных титановых сплавов | 2019 |

|

RU2707006C1 |

Изобретение относится к металлургии и может использоваться в качестве отделочной технологии в машиностроении. Способ позволяет одновременно повысить предел прочности материала, его предел текучести, сопротивление ползучести, циклическую прочность, трещи нестойкость материала сплава. Благодаря закалке сплава из области устойчивого состояния высокотемпературной фазы для фиксации ее метастабильного состояния, а затем низкотемпературного пластического деформирования при температурах 4,2-77 К на 0,4-1% и последующего старения при температурах, на 100-200 К превышающих температуру эксплуатации и на 100-120 К ниже температуры полиморфного превращения материала сплава, фиксируется упрочняющий эффект. 6 табл.

Примечание; Закалка с 1230 К, деформация при 77 К и старение при 470 К в течение

Таблица 2

Таблица 3

Таблица 4

Таблица 5

Таблица 6

| СПОСОБ МЕХАНИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ И СПЛАВОВ | 1963 |

|

SU424911A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-01-07—Публикация

1990-07-18—Подача