ву алюминия электролитическим способом и направлено на усовершенствование техно логических операиий пуска и послепускового периода алюминиевых электролизеров любого типа. Известен способ (пуска алюминиевых электролизеров, включающий заливку электролита и подъем напряжения до анод ного эффекта и последукнцее снижение напрясжения до рабочего 11 Недостатком известного способа являетгся крайне 1«Гедленное снижение напряжения до рабочего. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ пуска и ввода в нормальную эксплуатацию электролизера для получения алюминия, включаюший заливку электролита, контролируемые подъем напряжения на электролизере до напряжения анодного эффекта и последующее его снижение до рабочего напряжения f 2 , Недостатками данного способа являются високий расход электроэнергии, фторис тых солей при пуске и низкий срок служил электролизера. Цель изобретения - снижение расхода электроэнергии фтористых солей при пуске и повьпдение срока службы эле1дгролиПоставленная цель достигается тем, что в способе пуска и ввода в нормальную эксплуатацию электролизера для получения алюминия, включающем заливку электролита, контролируемые подъем напряжения на электролизере до напряжения анодного эф4)екта и последующее его снижение до рабочего напряжения, подъем напряжения осуществляют со скоростью 5-10 В/ч а снижение напряжения осуществляют в две стадии: на первой - с той же скоростью до напряжения 8,0 - 8,5 В, а на второй - со скоростью 0,3 - 0,5 В/ч до напряжения 4,0 - 4,4 В. Регламентируя пуск электролизера, устанавливают время, при котором.электролизер при пуске находится на повышенном напряжении анодного эффекта (на в(Л1ьш1ке), увеличивается в 3-4 раза. За это время катодное устройство прогревается до эксплуатационной температуры, а поверхность-углеродной подины и боковой футеровки - до 950 970 С. Анод, оставшийся от предыдущей кампании, выравнивается вольтовой дугой капитального отремонтированного электролизера. Хорошее состояние анода, высокая температура болыиинства узлов Ketтодного устройства дают возможность быстро в интенсифишфованном режиме снизить в Течение 8-10 ч межполюсное расстояние до эксплуатахщонного. Как показала практика, средние скорооти изменения напряжения при пуске 5-1О В/ч и при проведении послеяускового периода 0,3 - 0,5 В/ч являются оптимальными и позволяют в 1фатчайшие сроки ввести алюминиевый электролизер в нормальную эксплуатацию. Снижение скорости изменения напряжения менее 5 В/ч может привести к перегреву катодного устройства, а увеличение свыше 1О В/ч при пуске не позволит получить рабочих температур. Увеличение скорости снижения напряжения более 0,5 В/ч не позволяет осуществлять необходимую систему контроля технологических параметров (состав электролита, уровень электролита). Снижение рабочего напряжения со скоростью О,3 В/ч нецелесообразно, так как все катодное устройство уже прогрето до эксплуатади- онных телшератур и увеличивает продолжитеяьносгь послепускового периода, Пример. Предлагаемый метод пуска и проведения послепускового периода проводят на 2 промыишенных. электро г лизерах. В электролизер, согласно существуюшим нормам, загружают сырье: рафинированный оборотный электролит, криолит, магнезит, фтористый натрий. После заливки 2,5 т электролита и увеличения межэлектродного расстояния напряжение электролизере устанавливают 12 В с получасовой выдержкой. Заливка второго ковша электролиту (2,2 т) и выкручивание анода напряжения 18 В занимает 0,5 ч, после получасовой выдержки, в течение 0,5 ч заливают 2,5 т электролита и выкручивают анод до 25 В, в течение следующего часа заливают четвертый ковш (2,6 т) электролита и устанавливают напряжение 30 В с вьцержкой 0,5 ч,. Снижение рабочего напряжения с ЗО В путем уменьшение межэпектродного расстояния осуществляется следующим офазом: до 25 В с последующей выдержкой в течение 1 ч, до 20 В с последукхцей выдержкой в течение 1 ч, до 15 В - вь дер{жка 1 ч, до 12 В - выдержка 0,5ч

3 0149924

до 8 В - 0,5 ч. Таким .Время пуска и ввода в нормальную

аом, пуск осуюцесгвпяют за 7 ч, что сни- эксппуатшщю для электролизера № 1 ,

знло рабочее напряясение с 8 В до нор-составляет 16,5 ч и для электролизера

мального. т, е. до 4,4 - 4В за 9 ч№ 2 - 15,5 ч.

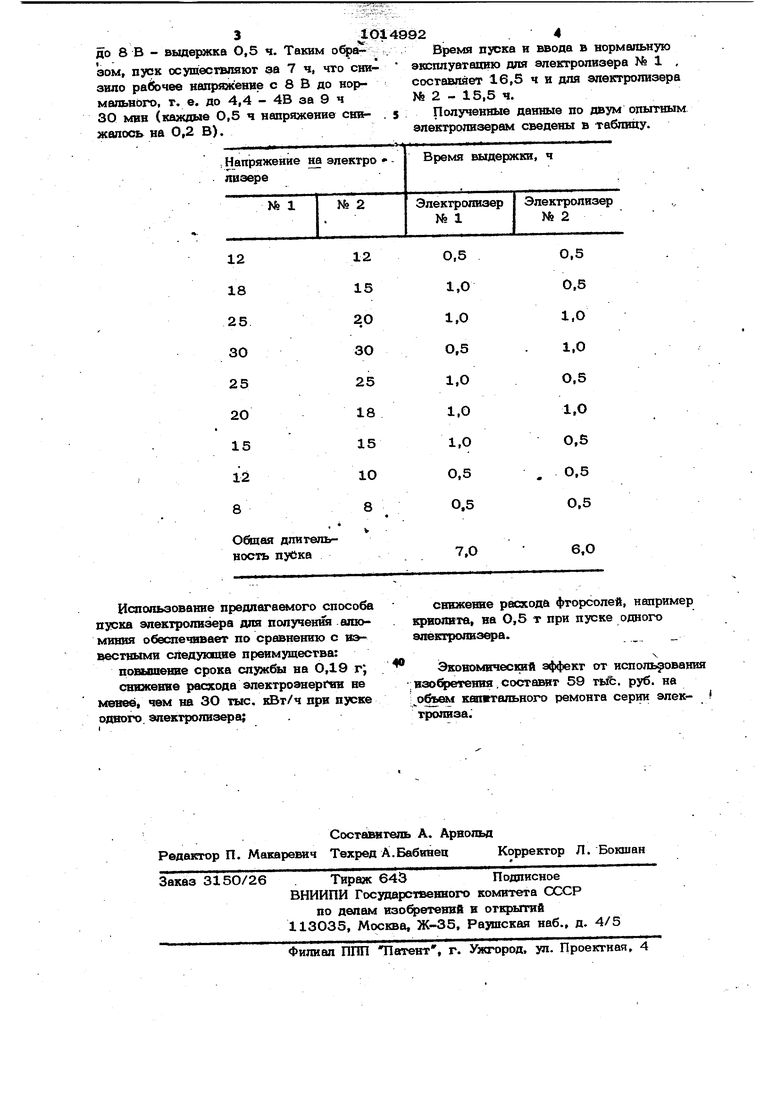

30 мвн (каждые 0,5 ч напряженна сни- . s Полученные данные по двум опытным

жалось на 0,2 В).электролизерам сведены в таблицу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ К ПУСКУ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2006 |

|

RU2324007C2 |

| СПОСОБ ВВОДА В ЭКСПЛУАТАЦИЮ ЭЛЕКТРОЛИЗЕРА ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 1997 |

|

RU2118996C1 |

| СПОСОБ ПУСКА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА ПОСЛЕ КАПИТАЛЬНОГО РЕМОНТА | 2001 |

|

RU2188256C1 |

| СПОСОБ ОБЖИГА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1994 |

|

RU2092619C1 |

| СПОСОБ ПОЛУЧЕНИЯ И ПОДДЕРЖАНИЯ СОДЕРЖАЩЕГО БОРИДЫ ТУГОПЛАВКИХ МЕТАЛЛОВ ЗАЩИТНОГО ПОКРЫТИЯ УГЛЕРОДИСТЫХ БЛОКОВ | 2001 |

|

RU2221086C2 |

| Способ пуска электролизера для электролитического рафинирования алюминия | 1983 |

|

SU1125298A1 |

| СПОСОБ ПУСКА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С САМООБЖИГАЮЩИМСЯ АНОДОМ | 2015 |

|

RU2616752C1 |

| СПОСОБ РАЗОГРЕВА И ВВОДА В ЭКСПЛУАТАЦИЮ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1997 |

|

RU2116382C1 |

| СПОСОБ ПУСКА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА ПОСЛЕ ОБЖИГА | 1994 |

|

RU2080416C1 |

| СПОСОБ ПУСКА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА ПОСЛЕ КАПИТАЛЬНОГО РЕМОНТА | 1997 |

|

RU2128732C1 |

ОТОСОБ ПУСКА И ВВОДА В НОРМАЛЬНУЮ ЭКСПЛУАТАЦИЮ ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ, включаюощй заливку электролита, контролируемые подъем напряжения на электролизере до нжряжения анодного эффекта и последукадее его снижение до рабочего напряжения, отличаюш и и с я тем, что, с аелью снижения расхода электроэтп гии, фтористых солей при пуске и псФышения срока службы электролизера, подъем напряжения осу шествляют со скоростью 5-10 В/ч, а снижение напряжения осуществляют в две стадии: на первой - с той же скоростью до напряжения 8,0 - 8,5 В,, а на второй - со скоростью О,3 - О,5 В до (Л напряжения 4,О - В.

Использование предлвгаемого способа пуска электролизера для полученш .алк мнния обеспечивает по сравнению с вэвестными следуншне преимущества: повышение срока службы на 0,19 г, снижение расхода электроэнер1«н не менее чем на ЗО тыс, вВт/ч при пуске одного, электролизера;

снижение расхода фторсолей, например крволита, на О,5 т при пуске одного электролиз а.

Экономически эффект от использования

: изобретения, состаш1т 59 Tbfc. руб. на добьём капитального ремонта серии элек- тропиза.

| , 1 | |||

| Охравочввк металлурга по цветным металлам. | |||

| Производство алкжтния | |||

| М., Металлургия, 1961 с | |||

| Арматура для железобетонных свай и стоек | 1916 |

|

SU259A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1983-04-30—Публикация

1981-11-26—Подача