Изобретение относится к электролитическому производству алюминия и может быть использовано при вводе электролизера в эксплуатацию

Срок службы алюминиевого электролизера определяется, в основном, состоянием катодного устройства.

Повышение срока службы достигается обеспечением благоприятного режима коксования углеродистого материала межблочных швов, режимами ввода в эксплуатацию и ведением процесса электролиза.

Важной задачей подготовки электролизера к эксплуатации является герметизация межблочных швов и подовых блоков. Это может быть достигнуто их пропиткой электролитом, что способствует закупорке микротрещин, зазоров, снижает скорость диффузии в подину.

Известен способ обжига алюминиевого электролизера, включающий загрузку пускового сырья на периферии шахты в следующей последовательности: слой криолита, слой оборотного электролита и глинозем в производных соотношениях, подключение электролизера в электрическую цепь, в котором по достижении наименьшего установившегося напряжения после подключения напряжение увеличивают и поддерживают его в пределах 4,2 - 5,0 В при отсутствии анодного эффекта ("вспышки"), а подключение в электрическую цепь производят до затвердевания жидкого алюминия, залитого на подину [1].

Практика использования известного способа показала, что наименьшее установившееся напряжение после подключения электролизера в цепь 2,5 - 3,0 В.

Джоулева тепла явно недостаточно и в результате за счет "холодного" анода и "холодного" катода происходит охлаждение жидкого алюминия и его затвердевание. Нарушается электрический контакт за счет смачивается анода жидким алюминием. Возрастает неравномерность распределения токовой нагрузки.

Последующее увеличение напряжения до 4,2 - 5,0 В приводит к резкому возрастанию амплитуды колебания напряжения при каждом приеме его увеличения, амплитуда достигает 5 В, что приводит к возникновению электрической дуги ("вспышки"), а общее напряжение превышает 10 В. Это указывает на неравномерность плотности тока, а следовательно, и на неравномерность обжига и прогрева подины, что ведет к разрушению катодного устройства и к снижению срока службы электролизера.

Наиболее близким по технической сущности и достигаемому результату является способ пуска алюминиевого электролизера после обжига, включающий загрузку в шахту пускового сырья, заливку жидкого алюминия и обжиг электролизера при напряжении 2,6 - 5,0 В, разогрев алюминия до подплавления сырья по периферии анода, в котором увеличивают напряжение на электролизере до 6,0-9,5 В, осуществляют выдержку при этом напряжении и направляют жидкий электролит без анодного эффекта ("вспышки"), заливку жидкого электролита в электролизер при его пуске производят после наплавления электролита из пускового сырья в объеме 0,5 - 0,2 высоты шахты, уровень расплава в пусковой период поддерживают не более 0,4 - 0,6 высоты шахты, кроме того, заполнение шахты выше уровня расплава поддерживают загрузкой компонентов пускового сырья по периметру шахты [2].

Данное решение по наличию сходных признаков и технической сущности выбрано в качестве прототипа.

Опытные пуски показали, что увеличение напряжения на электролизере до 6,0 -9,5 В и выдержка этого диапазона напряжений затруднены вследствие возрастания амплитуды колебания напряжения до 2 - 5 В и более, как и в известном способе [1]. Повышается резко расход электроэнергии.

Последующая заливка жидкого электролита после наплавления его в объеме 0,5 - 0,2 высоты шахты приводит к возрастанию тепловыделений и быстрому расплавлению пускового сырья. В результате возрастает температура борта ванны, оголяется поверхность периферийного межблочного шва, что приводит к проникновению металла в микротрещины шва, возникновению термических напряжений в металлоконструкции кожуха, его деформации, возникновению подъемных сил в подине и ее разрушению.

Задача предлагаемого технического решения - повышение срока службы электролизера, снижение расхода электроэнергии и сырья.

Поставленные задачи решаются тем, что в способе разогрева и ввода в эксплуатацию алюминиевого электролизера, включающем использование электропроводящего контактного вещества для создания омического сопротивления между анодом и катодом, отдачу пускового сырья в пространство между бортом и анодом, подключение электролизера в электрическую цепь, определение установившегося напряжения на электролизере и последующее его увеличение до наплавления жидкого электролита на пусковом напряжении менее 10 В без анодного эффекта, определяют наибольшее установившееся напряжение. На электролизере за период 0,6 - 0,2 ч после подключения электролизера в цепь разогрев подины ведут до 650 - 940oC в течение 36 - 46 ч с последующим переходом на электролиз в течение 24 - 36 ч без заливки жидкого электролита, а температуру борта катода поддерживают не более температуры плавления электролита, кроме того, напряжение на электролизере увеличивают по 0,05 - 0,5 В до появления амплитуды колебания напряжения в пределах 0,1 - 0,7 В с выдержкой времени после каждого приема до снижения амплитуды колебания на 30 - 80% от первоначальной и по достижении пускового напряжения ведут электролиз без анодных эффектов в течение первых 5 - 30 суток, а перед созданием омического сопротивления между анодом и катодом с нижней границы анода удаляют карбид алюминия и твердый электролит.

Период наибольшего установившегося напряжения 0,6 - 0,3 ч определен опытным путем.

Разогрев подины до 650 - 940oC обусловлен следующим.

Известно, что температура коксования углеродсодержащей электродной массы составляет 630 - 650oC. При этом появляется электропроводность и заканчивается упорядочиваемость кристаллической решетки углерода. Следовательно, при меньших значениях температуры подовая масса межблочных швов не имеет структуры, близкой к подовым блокам. Не достигается при этом спекания материала шва с подовыми блоками, что является причиной фильтрации алюминия в материал шва и на границе "шов-блок".

Кроме того, в нескоксованный углеродистый материал интенсивно проникает также натрий из криолита, что приводит к эрозии и разрушению структуры швов и блоков.

Верхнее значение температуры разогрева 940oC обусловлено, во-первых, необходимостью создания условий подплавления пускового сырья получения жидкого электролита. Во-вторых, для плавного перехода от режима разогрева к электролизу без анодного эффекта и, в-третьих, для создания температурного барьера, предотвращающего пропитку подины натрием. Дальнейшее увеличение температуры подины сопровождается переходом к электролизу.

Периоды разогрева 36 - 46 ч и перехода на электролиз 24 - 36 ч определены опытным путем.

Поддерживание температуры борта катода на температуре более температуры плавления электролита, то есть 930 - 935oC исключает появление одного из факторов подъема (вспучивания) подины - температурную деформацию металлоконструкций катодного кожуха, возникающих в результате разности температур верхнего и нижнего поясов жесткости кожуха и пусковой период при использовании известных способов ввода в эксплуатацию электролизеров. Кроме этого, в изобретении снижаются непроизводственные потери тепла в атмосферу, снижается расход электроэнергии.

Кроме того, нижняя часть бортовой футеровки, имеющая еще более низкую температуру, надежно защищена пусковым сырьем от воздействия расплава, коксование подовой массы периферийного межблочного шва при этом идет от "обратного" - снизу вверх, от тепла, передаваемого подовыми блоками.

Увеличение напряжения приемами по 0,05 - 0,5 В в пределах амплитуды колебания 0,3 - 0,7 В и с выдержкой времени до снижения амплитуды колебания на 30 - 80% от первоначальной определены опытным путем и направлены на устойчивое увеличение поступления в электролизер Джоулева тепла и одновременно на исключение неравномерности плотности тока и появления анодного эффекта. Тем самым предотвращается разряд натрия на катоде. Отсутствие анодных эффектов в течение первых 5 - 30 сут электролиза исключает перегрев расплава и конструкции, разряд натрия и его проникновение в свежую подину.

Удаление карбида алюминия и твердого электролита с подошвы анода уменьшает неравномерность плотности тока в межэлектродном пространстве на протяжении всего периода разогрева и ввода в эксплуатацию электролизера.

Пример реализации способа. На опытной группе из девяти промышленных электролизеров типа С-8Б после капитального ремонта удаляют с подошвы оборотных анодов карбид алюминия и застывший электролит. В пространство между бортом и анодом загружают пусковое сырье согласно прототипу. На первых трех опытных электролизерах (группа "А") в качестве контактного электропроводящего вещества используют жидкий алюминий.

На второй группе из трех электролизеров (группа "В") в качестве контактного вещества используют алюминиевую стружку согласно известному способу [1].

На третьей группе из трех электролизеров (группа "С") в качестве контактного вещества используют коксовую мелочь (крупку).

Две последние группы электролизеров включают в цепь с использованием шунтов-реостатов, а первую группу - без шунтов.

Пусковое сырье во всех трех группах электролизеров загружают, как в способе [1].

Погрузку сырья в период перехода к электролизу по мере подплавления ведут по всему периметру вдоль борта до образования настылей в течение 48 - 60 ч и достижения рабочего напряжения 5,5 - 6,0 В, обеспечивают при этом защиту футеровки борта и периферийного межблочного шва загружаемым сырьем от прямого воздействия расплава. Переход на электролиз после разогрева электролизера ведут без заливки жидкого электролита путем наплавления его из пускового сырья за счет воздействия температуры в межэлектродном расстоянии выше 940oC.

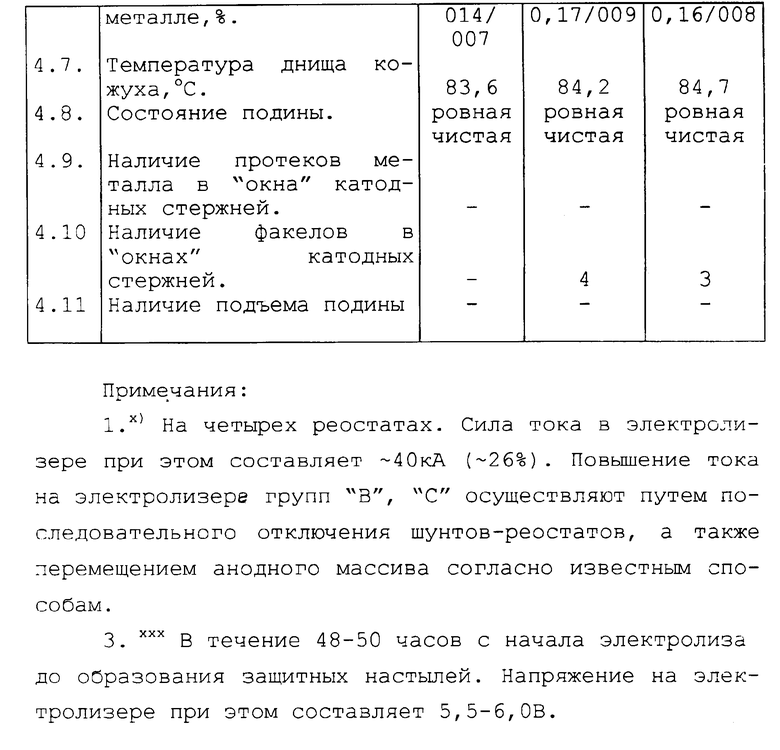

Параметры включения опытных электролизеров в цепь разогрева и ввода в эксплуатацию, данные замеров отражены в таблице.

Как следует из полученных результатов, при фиксировании наибольшего значения установившегося напряжения электролизера после его подключения в электрическую цепь за период, составивший 0,2 - 0,6 ч вне зависимости от природы контактного вещества, и при последующем переходе к разогреву подины путем увеличения напряжения на электролизере наблюдается сохранение контактного алюминия в жидком состоянии по группе "А" весь период разогрева электролизеров. Все это позволяет провести разогрев электролизеров всех групп за период 36 - 46 ч до температуры подины 650 - 940oC, обеспечивающих коксование межблочных швов и последующий переход на электролиз без анодного эффекта и без заливки жидкого электролита путем наплавления его из пускового сырья за период 24 - 36 ч независимо от природы контактного вещества "анод-катод". При этом за счет погрузки пускового сырья по периметру борта по мере его проплавления температуру бортовой футеровки поддерживают минимально возможной для пускового периода, не превышающей температуру плавления электролита, то есть 930 - 935oC, что устраняет влияние перегрева на термическую деформацию металлоконструкций катодного кожуха.

В результате созданы условия для повышения стойкости подины к разрушению, эрозии и вспучиванию. На это указывают улучшенные показатели опытных электролизеров всех трех групп по сравнению с прототипами [1,2], такие как уменьшение неравномерности токовой нагрузки по катодным стержням, рабочего напряжения электролизера, падение напряжения в подине, содержание железа, кремния в катодном металле, температура днища кожуха, отсутствие протеков металла в катод, факелов в "окнах" катодных стержней и подъема подины, а также криолитовое отношение собственного электролита, равное промышленному. При этом несколько лучшие показатели получены на группе "А" с жидким металлом в качестве контактного вещества.

Все это в конечном счете приводит также к снижению расхода электроэнергии, трудозатрат на наплавление жидкого электролита, уменьшению потерь сырья.

Увеличение напряжения на электролизерах приемами по 0,05 - 0,5 В с амплитудой колебания в пределах 0,1 - 0,7 В и выдержкой времени до снижения амплитуды на 30 - 80% в период разогрева электролизера и перехода к электролизу, отсутствие анодных эффектов в первые 5-30 сут с начала эксплуатации электролизеров, а также удаления карбида алюминия и твердого электролита с нижней границы анода также способствуют достижению требуемой температуры подины за требуемый период времени, исключают разряд и внедрение натрия в подину в первые 5 - 30 сут эксплуатации.

Таким образом, предлагаемое техническое решение позволяет повысить срок службы электролизера, его производительность, снизить расход электроэнергии, трудозатрат, сырья независимо от контактного вещества, применяемого для разогрева электролизера.

Источники информации

1. Решение по з-ке n 94023407, кл. C 25 C 3/06, 1994.

2. Решение по з-ке N 94024282, кл. C 25 C 3/06, 1994.

3. Авт. св. СССР N 209770, 40C 3/02, 3/12, 1968.

Изобретение относится к цветной металлургии, в частности к производству алюминия электролизом криолито-глиноземных расплавов и касается технологии ввода в эксплуатацию электролизера. Сущность изобретения: при разогреве и вводе в эксплуатацию алюминиевого электролизера определяют наибольшее установившееся напряжение на электролизере на период 0,6 - 0,2 ч после подключения электролизера в электрическую цепь, разогрев подины ведут до 650 - 940oC в течение 36 - 46 ч с последующим переходом на электролиз в течение 24 - 36 ч без заливки жидкого электролита, температуру борта катода поддерживают не более температуры плавления электролита. При этом напряжение электролизера увеличивают по 0,05 - 0,5 В до появления амплитуды колебания 0,3 - 0,7 В с выдержкой времени до снижения амплитуды на 30 - 80% от первоначальной. При достижении пускового напряжения ведут электролиз без анодных эффектов в течение первых 5 - 30 сут. Перед монтажом анодного устройства с нижней границы анода удаляют карбид алюминия и твердый электролит. Изобретение позволяет повысить срок службы электролизера, его производительность, снизить расход электроэнергии, трудозатрат, сырья. 2 з.п. ф-лы, 1 табл.

| RU, 94023407, A1, 27.02.97 | |||

| RU 94024282 A1, 10.06.96 | |||

| US, 5340448 A, 17.0 2.93 | |||

| DE, 3721311 B2, 12.01.94 | |||

| FR, 2714394, A, 03.06.94. |

Авторы

Даты

1998-07-27—Публикация

1997-03-03—Подача