2. Устройство по П.1/ от ли ч а ю вд е- е с я тем, что каждая горизонтальная отражакицая пластина от центрального опорного элемента

до отверстий выполнена со ступенчато уменьшающейся толщиной, и от отверстий до стенки колонны - со ступенчато ув.ёличиваклцейся толщиной.

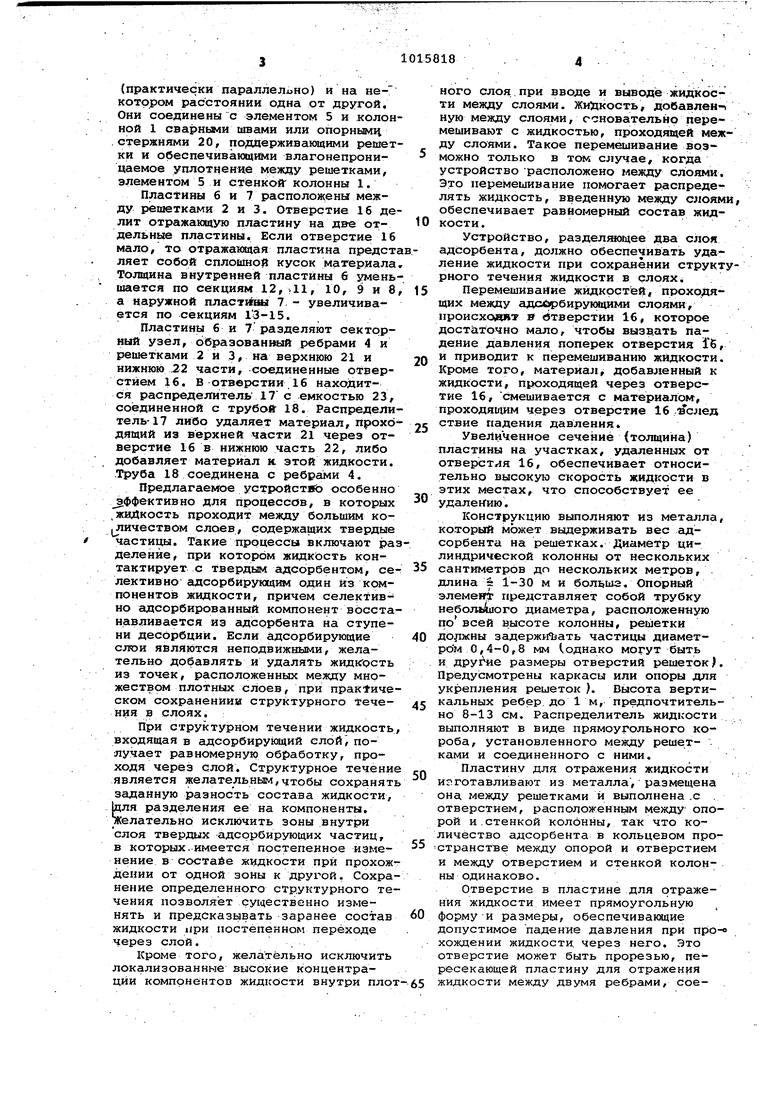

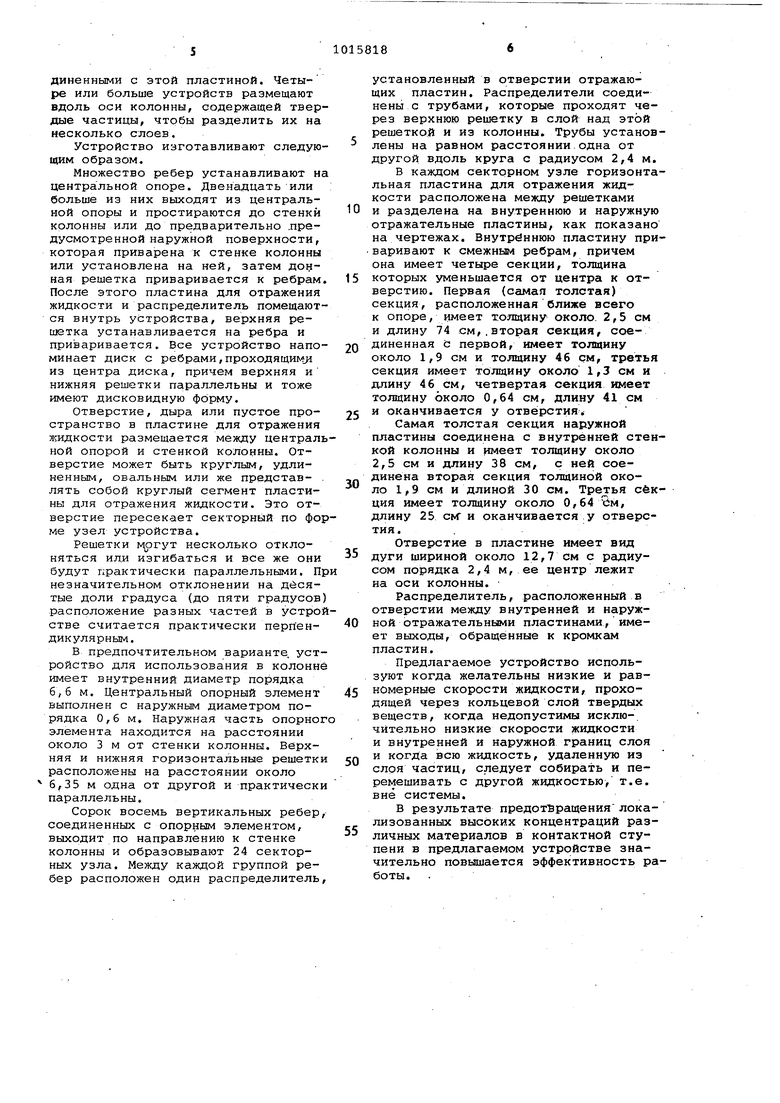

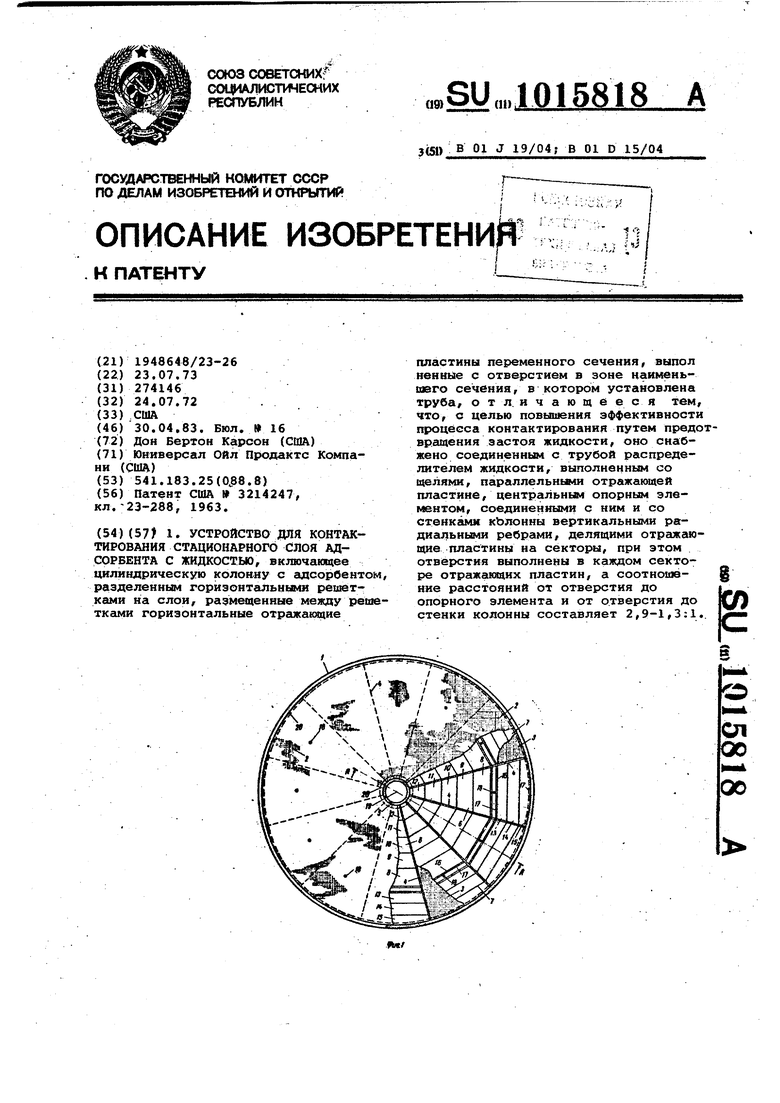

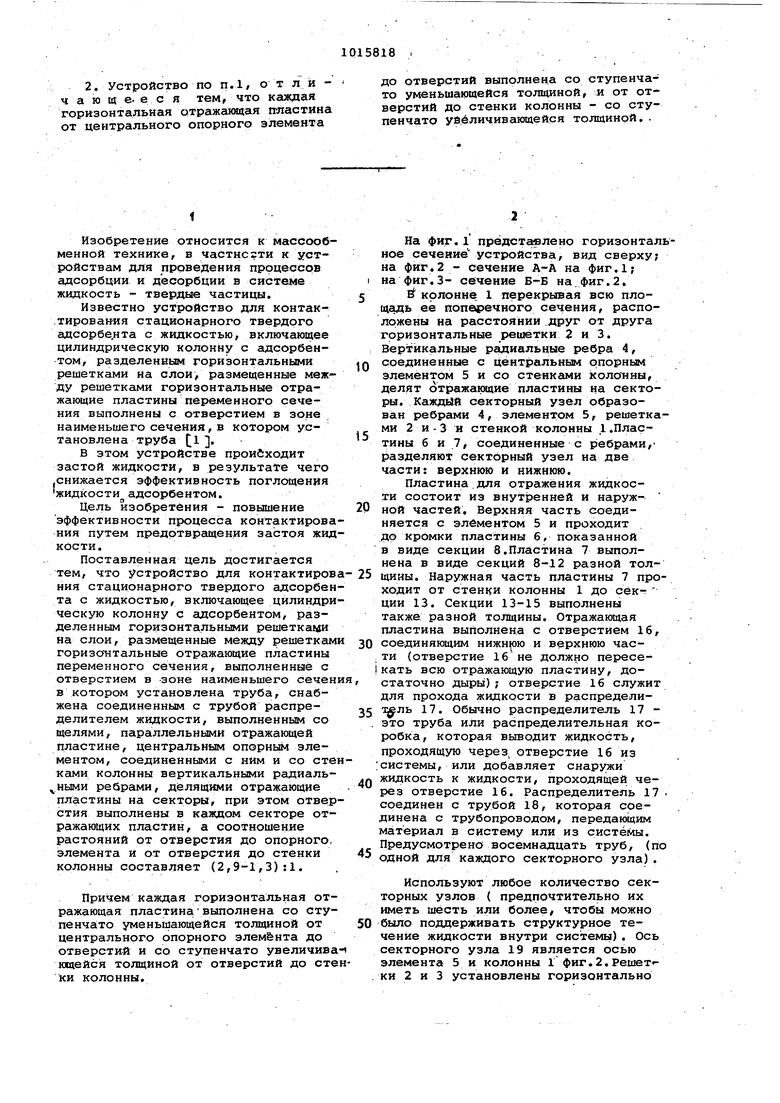

Изобретение относится к массообменной технике, в частногти к устройствам для проведения процессов адсорбции и десорбции в системе жидкость - твердые частицы. Известно устройство для контактирования стационарного твердого адсорбе.нта с жидкостью, включающее цилиндрическую колонну с адсорбентом, разделенным горизонтальными решетками на слои/ размещенные между решетками горизонтальные отражающие пластины переменного сечения выполнены с отверстием в зоне наименьшего сечения, в котором установлена труба 1 . В этом устройстве происходит застой жидкости, в результате чего .снижается эффективность поглощения жидкости адсорбентом. Цель изобретения - повышение эффективности процесса контактирова ния путем предотвращения застоя жид кости . Поставленная цель достигается тем, что устройство для контактиров ния стационарного твердого адсорбен та с жидкостью, включающее цилиндри ческую колонну с адсорбентом, разделенным горизонтальными решетками на слои, размещенные между решеткам горизонтальные отражающие пластины переменного сечения, выполненные с отверстием в -зоне наименьшего сечен в котором установлена труба, снабжена соединенным с трубой распределителем жидкости, выполненным со щелями, параллельными отражающей пластине, центральным опорным элементом, соединенными с ним и со сте ками колонны вертикальными радиаль ными ребрами, делящими отражающие пластины на секторы, при этом отвер стия выполнены в каждом секторе отражающих пластин, а соотношение растояний от отверстия до опорного элемента и от отверстия до стенки колонны составляет (2,9-1,3):1. Причем каждая горизонтальная от ражающая пластинавыполнена со сту пенча;то уменьшающейся толщиной от центрального опорного элемента до отверстий и со ступенчато увеличив ющейся толщиной от отверстий до ст ки колонны. На фиг. 1 прёдстсивлено горизонтальное сечение устройства, вид сверху; на фиг.2 - сечение А-А на фиг.1; на фиг.3- Сечение Б-Б на,фиг.2. колонне 1 перекрывая всю площадь её поперечного сечения, расположены на расстоянии друг от друга горизонтальные реиютки 2 и 3. Вертикальные радиальные ребра 4, соединенные с центральным опорным элементом 5 и со стенками колонны, делят отражающие пластины на секторы. Каждйй секторный узел образован ребрами 4, элементом 5, решетками 2 и-3 и стенкой колонны 1.Пластины б и 7, соединенные с ребрами, разделяют секторный узел на две части: верхнюю и нижнюю. Пластина;для отражения жидкости состоит из внутренней и наружной частей. Верхняя часть соединяется с элементом 5 и проходит до кромки пластины б, показанной в виде секции В.Пластина 7 выполнена в виде секций 8-12 разной толщины. Наружная часть пластины 7 проходит от стенки колонны 1 до сёк-т ции 13. Секции 13-15 выполнены также разной толщины. Отражакицая пластина выполнена с отверстием 16, соединяющим нижнюю и верхнюю части (отверстие 1бне должно пересекать всю отражающую пластину, достаточно дыры); отверстие 16 служит для прохода жидкости в распредели: ль 17. Обычно распределитель 17 это труба или распределительная коробка, которая выводит жидкость, проходящую через отверстие 16 из системы, или добавляет снаружи жидкость к жидкости, проходящей через отверстие 16. Распределитель 17 . соединен с трубой 18, которая соединена с трубопроводом, передакяцим материал в систему или из системы. Предусмотрено восемнадцать труб, (по одной для каждого секторного узла). Используют любое количество секторных узлов ( предпочтительно их иметь шесть или более, чтобы можно было поддерживать структурное течение жидкости внутри системы). Ось секторного узла 19 является осью элемента 5 и колонны 1 фиг.2. Решет ки 2 и 3 установлены горизонтально

(практически параллельно) и на не- котором расстоянии одна от другой. Они соединены с элементом 5 и колонной 1 сварными швами или опорными стержнями 20, поддерживающими решетки и обеспечивающими влагонепроницаемое уплотнение между решетками, элементом 5 и стенкой колонны 1.

Пластины 6 и 7 расположены между решетками 2 и 3. Отверстие 16 делит отражающую пластину на две отдельные пластины. Если отверстие 16 мало, то отражающая пластина представ ляет собой сплошной кусок материала. Толщина внутренней пластины б уменьшается по секциям 12, 11, 10, 9 и 8, а наружной пластишл 7. - увеличивается по секциям 13-15.

Пластины б и 7 разделяют секторный узел, Ьбразованвый ребрами 4 и решетками 2 и 3, на верхнюю 21 и нижнюю 22 части, соединенные отверстием 16. В отверстии 16 находится рас преде лгите ль 17 с емкостью 23, соединенной с трубой 18. Распределите ль- 17 либо удаляет материал, проходящий из верхней части 21 через отверстие 16 в нижнюю часть 22, либо добавляет материал к этой жидкости. Труба 18 соединена с ребрами 4.

Предлагаемое устройствЬ особенно Э1ффективно для процессов, в которых жидкость проходит между большим количеством слоев, содержащих твердые частицы. Такие процессы включают разделение, при котором жидкость контактирует с твердым адсорбентом, селективно адсорбирующим один Из компонентозв жидкости, причем селективно адсорбированный компонент восстанавливается из адсорбента на ступени десорбций. Если адсорбирующие слои являются неподвижными, желательно добавлять и удалять жидкость из точек, расположенных между множеством плотных слоев, при прак1ическом сохранении структурного течения в слоях.

При структурном течении жидкость, входящая в адсорбируквдий слой, получает равномерную обработку, проходя через слой. Структурное течение является желательньам,чтобы сохранять заданную разность состава жидкости, для разделения ее на компоненты, желательно исключить зоны внутри слоя твердых адсорбирующих частиц, в которых.имеется постепенное изменение в состайе жидкости при прохождении от одной зоны к друг-ой. Сохранение определенного структурного течения позволяет существенно изменять и предсказывать заранее состав жидкости 1ФИ постепенном переходе через слой..

Кроме того, желательно исключить локализованные высокие концентрации компонентов жидкости внутри плотного слоя при вводе и выводе жидкости между слоями. Жидкость, добавлен-i ную между слоями, ссновательнр перемешивают с жидкостью, проходящей между слоями. Такое перемешивание возможно только в том случае, когда устройство расположено между слоями. Это перемешивание помогает распределять жидкость, введенную между слоями, обеспечивает равномерный состав жид0кости.

Устройство, разделяющее два слоя адсорбента, должно обеспечивать удаление жидкости при сохранении структурного течения жидкости в слоях.

Перемешивание жидкостей, прохоДя51ЦИХ между адайрбирук|щими слоями, происходит в Отверстии 16, которое достаточно мало, чтобы вызвать падение давления поперек отверстия i6, и приводит к перемешиванию жидкости.

0 Кроме того, материал добавленный к жидкости, проходящей через отверстие 16, смешивается с материалом, проходящим через отверстие 16 /вслед ствие падения давления.

5

Увеличенное сечение (толщина) пластины на участках, удаленных от отверстия 16, обеспечивает относительно высокую скорость жидкости в этих местах, что способствует ее

0 удалению.

Конструкцию выполняют из металла, который может выдерживать вес адсорбента на решетках. Диаметр цилиндрической колонны от нескольких

5 сантиметров до нескольких метров, длина & 1-30 м и большз. Опорный элемеиа: представляет собой трубку небо нАиого диаметра, расположенную по всей высоте колонны, решетки задерживать частицы диамет0ром 0,4-0,8 мм t.однако могут быть и размеры отверстий решеток), Предусмотрены каркасы или опоры для укрепления решеток ). Высота вертикальных ребер, до 1 м, предпочтитель5но 8-13 см. Распределитель жидкости . выполняют в виде прямоугольного короба, установленного между решетками и соединенного с ними.

Пластину для отражения жидкости

0 ипготавливают из металла , размещена она между решетками и выполнена .с . отверстием, расположенным между опорой и.стенкой колонны, так что количество адсорбента в кольцевом про5странстве между опорой и отверстием и между отверстием и стенкой колонны одинаково.

Отверстие в пластине для отражения жидкости имеет прямоугольную

0 форму и размеры, обеспечивакяцие допустимое падение давления при про- хождении жидкости, через него. Это отверстие может быть прорезью, пересекающей пластину для отражения жидкости между двумя ребрами, сое5

диненными с этой пластиной. Четыре или больше устройств размещают вдоль оси колонны, содержащей твердые частицы, чтобы разделить их на несколько слоев.

Устройство изготавливают следующим образом.

Множество ребер устанавливают на центральной опоре. Двенадцать или больше из них выходят из центральной опоры и простираются до стенки колонны или до предварительно .предусмотренной наружной поверхности, которая приварена к стенке колонны или установлена на ней, затем донная решетка приваривается к ребрам. После этого пластина для отражения жидкости и распределитель помещаются внутрь устройства, верхняя решетка устанавливается на ребра и приваривается. Все устройство напоминает диск с ребрами,проходящими из центра диска, причем верхняя и нижняя решетки параллельны и тоже имеют дисковидную форму.

Отверстие, дыра или пустое пространство в пластине для отражения жидкости размещается между центральной опорой и стенкой колонны. Отверстие может быть круглым, удлиненным, овальным или же представ- . лять собой круглый сегмент пластины для отражения жидкости. Это отверстие пересекает секторный по форме узел устройства.

Решетки несколько отклоняться иди изгибаться и все же они будут практически параллельными. Пр незначительном отклонении на десятые доли градуса (до пяти градусов) расположение разных частей в устройстве считается практически перпендикулярным.

В предпочтительном варианте, устройство для использования в колонне имеет внутренний диаметр порядка 6,6 м. Центральный опорный элемент выполнен с наружным диаметром порядка 0,6 м. Наружная часть опорног элемента находится на расстоянии около 3 м от стенки колонны. Верхняя и нижняя горизонтальные решетки расположены на расстоянии около 6,35 м одна от другой и практически параллельны.

Сорок восемь вертикальных ребер, соединенных с опорным элементом, выходит по направлению к стенке колонны и образовывают 24 секторных узла. Между каждой группой ребер расположен один распределитель.

установленный в отверстии отражающих пластин. Распределители соединены с трубами, которые проходят через верхнюю решетку в слой над этой решеткой и из колонны. Трубы установлены на равном расстоянии.одна от другой вдоль круга с радиусом 2,4 м.

В каждом секторном узле горизонтальная пластина для отражения жидкости расположена между решетками и разделена на внутреннюю и наружную отражательные пластины, как показано на чертежах. Внутреннюю пластину приваривают к смежным ребрам, причем она имеет четыре секции, толщина которых уменьшается от центра к отверстию. Первая (самап толстая) секция, расположенная ближе всего к опоре, имеет толщину около. 2,5 см и длину 74 см,,вторая секция, соединенная с первой, имеет толщину около 1,9 см и толщину 46 см, третья секция имеет толщину около 1,3 см и длину 46 см, четвертая секция имеет толщину около 0,64 см, длину 41 см и оканчивается у отверстия.

Самая толстая секция наружной пластины соединена с внутренней стенкой колонны и имеет толщину около 2,5 см и длину 38 см, с ней соединена вторая секция толщиной около 1,9 см и длиной 30 см. Третья секция имеет толщину около 0,64 SM, длину 25 СМ и оканчивается у отверстия. .

Отверстие в пластине имеет вид дуги шириной около 12,7 см с радиусом порядка 2,4 м, ее центр лежит на оси колонны.

Распределитель, расположенный в отверстии между внутренней и наружной отражательными пластинами, имеет выходы, обращенные к кромкам пластин.

Предлагаемое устройство используют когда желательны низкие и равномерные скорости жидкости, проходящей через кольцевой слой твердых веществ, когда недопустимы исключительно низкие скорости жидкости и внутренней и наружной границ слоя и когда всю жидкость, удаленную из слоя частиц, следует собирать и перемешивать с другой жидкостью, т.е. вне системы.

В результате предотвращения локализованных высоких концентраций различных материалов в контактной ступени в предлагаемом устройстве значительно повышается эффективность работы.

21

2Z ipifg 3

2J

| Патент США 3214247, кл.-23-288, 1963. |

Авторы

Даты

1983-04-30—Публикация

1973-07-23—Подача