заиы с необходимостью осуществления конверсии кубового остатка из сырых мефтей. Повышенное требование к мазуту сделано необходимым 100%-иое использование сырой нефти.

В соответствии с предлагаемым комбииированным процессом с номощью обессериваиия сырых нефтей, атмосферных гудроновых нродуктов, вакуумных гудроновых иродуктов, тяжелого каталитического сырья, мазута, отбеизинеииых нефтей, тяжелых углеводородных продуктов, выделенных из битумных песков и т. п., получают малосернисные мазуты, сырые нефти и более тяжелые углеводородные фракции и (или) дистилляты, причем исходное сырье содержит азотистые и сернистые соединения в чрезмерно больших количествах (от 2,5 до 6,0 вес. %, в пересчете на элементарную серу). Кроме того, в этих тяжелых углеводородных фракциях содержатся органометаллические соединения, включающие никель и ваиадий в виде иорфиринов, и высокомолекулярный асфальтовый материал. Таким сырьем являются вакуумный гудрон плотностью 1,0209 и содержащий 4,05 вес. % серы и 23,7 вес. % асфальтенов: отбензиненная средневосточная сырая нефть плотностью 1,9930 и содержащая 10,1 вес. % асфальтенов и 5,20 вес. % серы; вакуумный остаток плотностью около 1,0086 и содержащий 3,0 вес. % серы, 0,43 вес. % азота с температурой 20% выкипания около 567°С. Использование процесса, предусмотренного изобретением, обеспечивает максимальный выход малосернистого мазута из этого тяжелого углеводородного сырья.

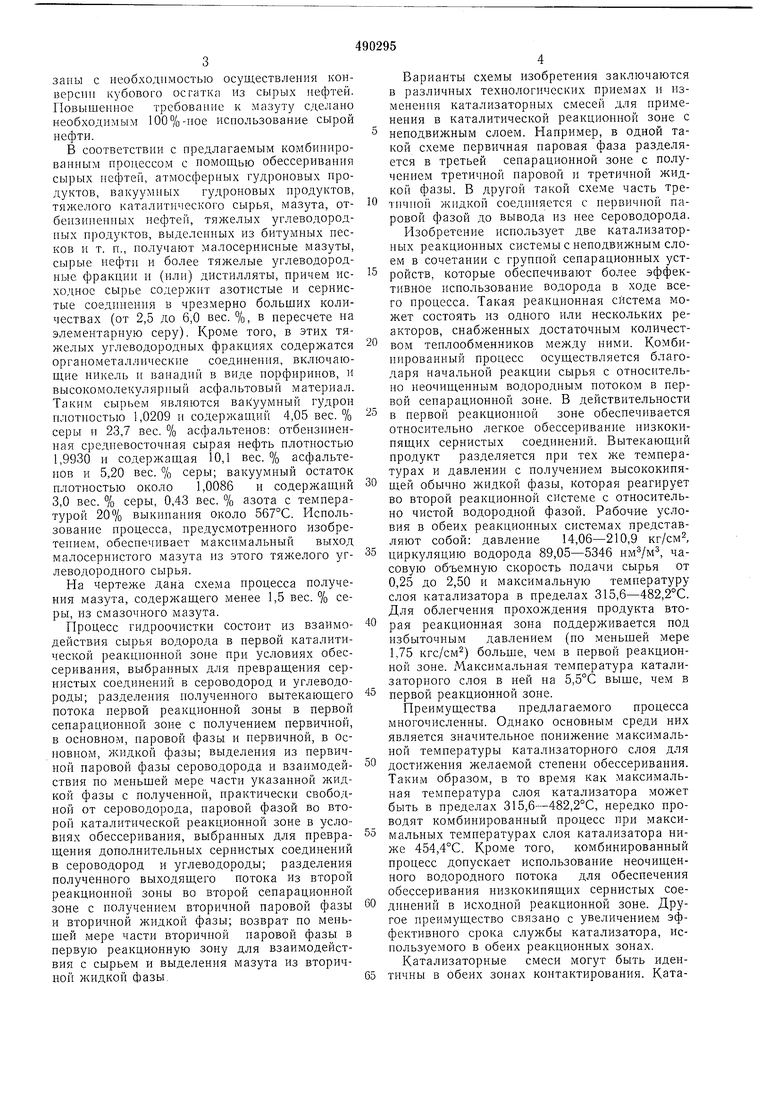

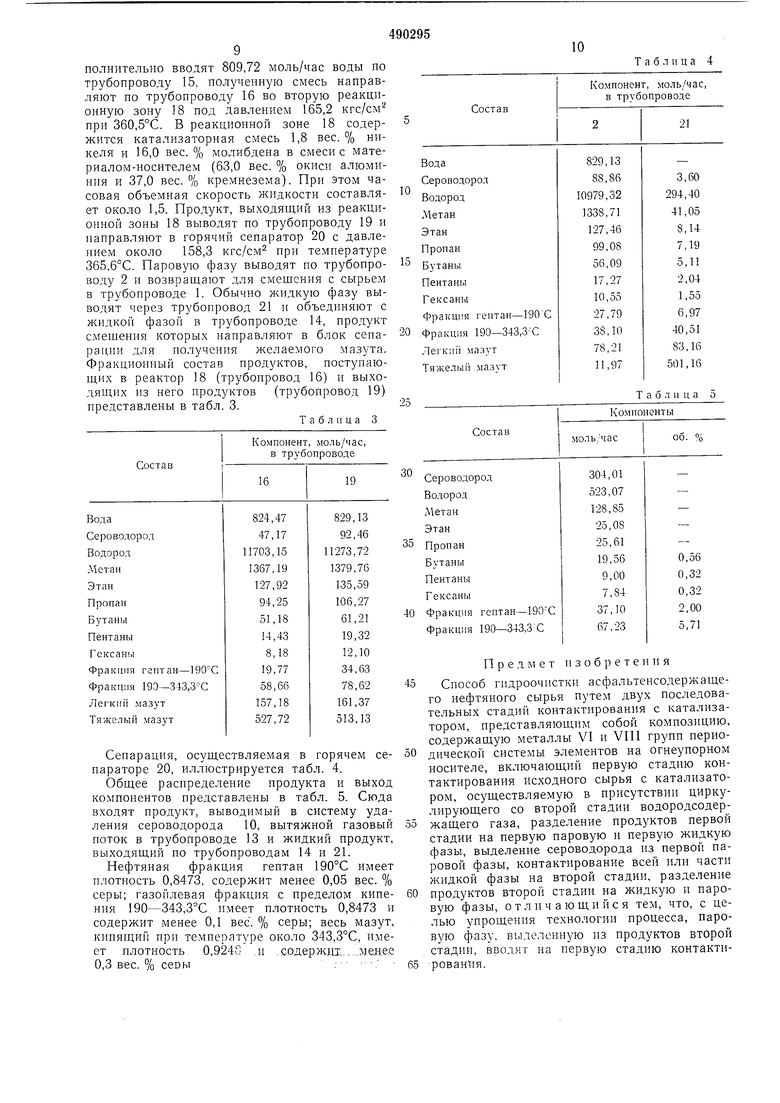

На чертеже дана схема процесса получения мазута, сод,ержащего менее 1,5 вес. % серы, из смазочного мазута.

Процесс гидроочистки состоит из взаимодействия сырья водорода в первой каталитической реакционной зоне при условиях обессериванпя, выбранных для превращения сернистых соединений в сероводород и углеводороды; разделения полученного вытекающего потока первой реакционной зоны в первой сепарационпой зоне с получением первичной, в основном, паровой фазы и первичной, в основном, жидкой фазы; выделения из первичной паровой фазы сероводорода и взаимодействия по меньшей мере части указанной жидкой фазы с полученной, практически свободной от сероводорода, паровой фазой во второй каталитической реакционной зоне в условиях обессеривания, выбранных для превращения дополнительных сернистых соединений в сероводород и углеводороды; разделения полученного выходящего потока из второй реакционной зоны во второй сепарационной зоне с получением вторичной паровой фазы и вторичной жидкой фазы; возврат по мепьщей мере части вторичпой паровой фазы в первую реакционную зону для взаимодействия с сырьем и выделения мазута из вторичной жидкой фазы.

Варианты схемы изобретения заключаются в различных технологических приемах и изменения катализаторных смесей для нрименения в каталитической реакционной зоне с 5 неподвижным слоем. Например, в одной такой схеме первичная паровая фаза разделяется в третьей сепарационной зоне с получением третичной паровой и третичной жидкой фазы. В другой такой схеме часть тре1ИЧИОЙ жидкой соединяется с нервичпой паровой фазой до вывода из нее сероводорода. Изобретение использует две катализаторных реакционных системы с неподвижным слоем в сочетании с группой сепарационных уст15 ройств, которые обеспечивают более эффективное использование водорода в ходе всего процесса. Такая реакционная система может состоять из одного или нескольких реакторов, снабженных достаточным количество вом теплообменников между ними. Комбинированный процесс осуществляется благодаря начальной реакции сырья с относительно неочищенным водородным потоком в первой сенарационпой зоне. В действительности в первой реакционной зоне обеспечивается относительно легкое обессеривание низкокипящих сернистых соединений. Вытекающий продукт разделяется при тех же температурах и давлении с получением высококиня0 щей обычно жидкой фазы, которая реагирует во второй реакционной системе с относительно чистой водородной фазой. Рабочие условия в обеих реакционных системах представляют собой: давление 14,06-210,9 кг/см, 5 циркуляцию водорода 89,05-5346 , часовую объемную скорость подачи сырья от 0,25 до 2,50 и максимальную температуру слоя катализатора в пределах 315,6-482,2°С. Для облегчения прохождения продукта вто0 рая реакционная зона поддерживается под избыточным давлением (по меньшей мере 1,75 кгс/см) больще, чем в первой реакционной зоне. Максимальная температура катализаторного слоя в ней на 5,5°С выше, чем в 5 первой реакционной зоне.

Преимущества нредлагаемого процесса многочисленны. Однако основным среди них является значительное понижение максимальной температуры катализаторного слоя для 0 достижения желаемой степени обессеривания. Таким образом, в то время как максимальная температура слоя катализатора может быть в пределах 315,6-482,2°С, нередко проводят комбинированный процесс при максимальных температурах слоя катализатора ниже 454,4°С. Кроме того, комбинированный процесс допускает использование неочищенного водородного потока для обеспечения обессеривания низкокинящих сернистых соединений в исходной реакционной зоне. Другое преимущество связано с увеличением эффективного срока службы катализатора, используемого в обеих реакционных зонах. Катализаторные смеси могут быть идентичны в обеих зонах контактирования. Катализаторные смеси содержат металлические элементы, выбранные из металлов групп VI и VIII периодической системы, а также их соедипения. Таким образом подходящие металлические элементы выбраны из группы, состоящей из хрома, молибдена, вольфрама, железа, рутения, осмия, кобальта, родия, иридия, никеля, палладия и платины. Кроме того, последние исследования показали, что каталитические составы, применяемые, в частности, для конверсии сырья с очень высоким содержанием серы, улучшаются благодаря введениюв них иинка и (или) висмута. Компонент подразумевает наличие металла как соединения, такого как окисел, сульфид и т. п., или металла в элементарном состоянии. Несмотря на это, концентрации металлических соединений подсчитаны, исходя из того, что металл иаходится в смеси в элементарном состоянии.

Поскольку сырье для процесса имеет высококипящую природу, желательно, чтобы каталитически активные компоненты обладали склонностью к гидрокрекингу ограниченно, в то же время они ускоряют конверсию сернистых соединений в сероводород и углеводороды. Концентрация каталитически активного металлического компонента или компонентов зависит от самого металла, так же как от физических и (или) химических свойств сырья. Например, металлические компоненты группы VI обычно присутствуют в количестве 4,0-30 вес. %, металлы группы железа в количестве 0,2-Ю вес. %, благородпые металлы из группы VIII предпочтительно 0,1-5,0 вес. %. При применении компонента цинка и (или) висмута, благородные металлы обычно присутствуют в количестве 0,01-2,0 вес. %.

Пористый материал - носитель, с которым связаны каталитически активный металлический компонент или компоненты, содержит тугоплавкий неорганический окисел, предпочтительно окись алюминия, или окись алюминия в сочетании с 10-90 вес. % кремнезема. При переработке тяжелого сырья, содержащего значительное количество углеводородов, имеющих нормальные точки кипения выше 510°С, - может быть приемлемо использование носителя, содержащего кристаллический алюмосиликат или цеолитовое молекулярное сито. В большинстве случаев такой носитель будет применяться при переработке частично обессеренного сырья во второй реакционной зоне. Подходящий цеолитовый материал включает морденит, фожазит, молекулярные сита типа А или У и т. п. Их можно применять в исключительно чистом состоянии. Однако цеолитовый материал может быть включен внутри аморфной матрицы, такой кпк кремнезем, окись алюминия и смеси окиси алюминия и кремиезема. Каталитические смеси могут включать галогеновый компонент из группы, включающий фтор, хлор, йод, бром

и их смеси. Галогеновый компонент будет смешан с носителем таким образом, чтобы в готовой каталитической crxiecH содержание галогенового компонента составляло 0,1 - 2,0 вес. %.

Металлические компоненты могут быть введены в катализатор любым по.хходящим образом, включая соосаждение или сожелатинизацию с материалом-носителем, ионообмен или импрегнирование материала-носителя, или в процессе совместиого экструдирования. После ввода металлических компонентов материал-носитель высушивают и подвергают высокотемпературному прокаливанию или

окислению при 398,9-704,4°С. При использовании внутри материала-носителя кристаллического алюмосиликата верхний предел обработки прокаливанием составляет иредиочтительно 537,8°С.

Рабочие усилия каталитических реакционных зон выбираются с целью обесиечеиия конверсии сернистых соединений до сероводорода и углеводородов. Рабочие условия, создаваемые во второй реакционной зоне, часто

ведут к большей жесткости режима, хотя такая технология и необходима. Различие в рабочих уровнях жесткости между двумя реакционными зонами может быть достигнуто благодаря регулированию давления, максимальной температуры катализаторного слоя и переменной часовой объемной скорости жидкости. Более жесткие условия внутри второй реакционной зоны обычно протекают при повышенном давлении, иовыщенной максимальной температуре катализаторного слоя и несколько пониженной часовой объемной скорости жидкости или при некоторой комбинации этих факторов. Подходящие пределы для различных рабочпх переменных величин в основном одинаковы для обеих реакционных снстем. Таким образом, давление лежит в пределах 14,06 - 210,93 кг/см. концентрация водорода около 89,05-5346 , максимальная темиература катализаторного слоя в пределах 315,56-482,2°С, часовая объемная скорость подачи жидкости 0,25-2,50. Протекающие реакции имеют в основном экзотермическую природу, в обеих реакционных зонах будет

подтверждено возрастание температурного градиента, так как участвующие в реакции вещества пересекают слой катализатора. Предпочтительный рабочий режим требует, чтобы повышенный температурный градиент

был ограничен максимум 37,7°С, для регулирования температурного градиента используют охлаждающие потоки, жидкие либо газообразные, вводимые в одно или несколько промежуточных мест слоя катализатора. Например, если давление на входе в иервый реактор около 161,7 кгс/см, а температура около 371,1°С, в первой реакциониой зоне будет поддерживаться по cyniecTBy то же давление и температура (равное 154,68 кгс/см) и часть

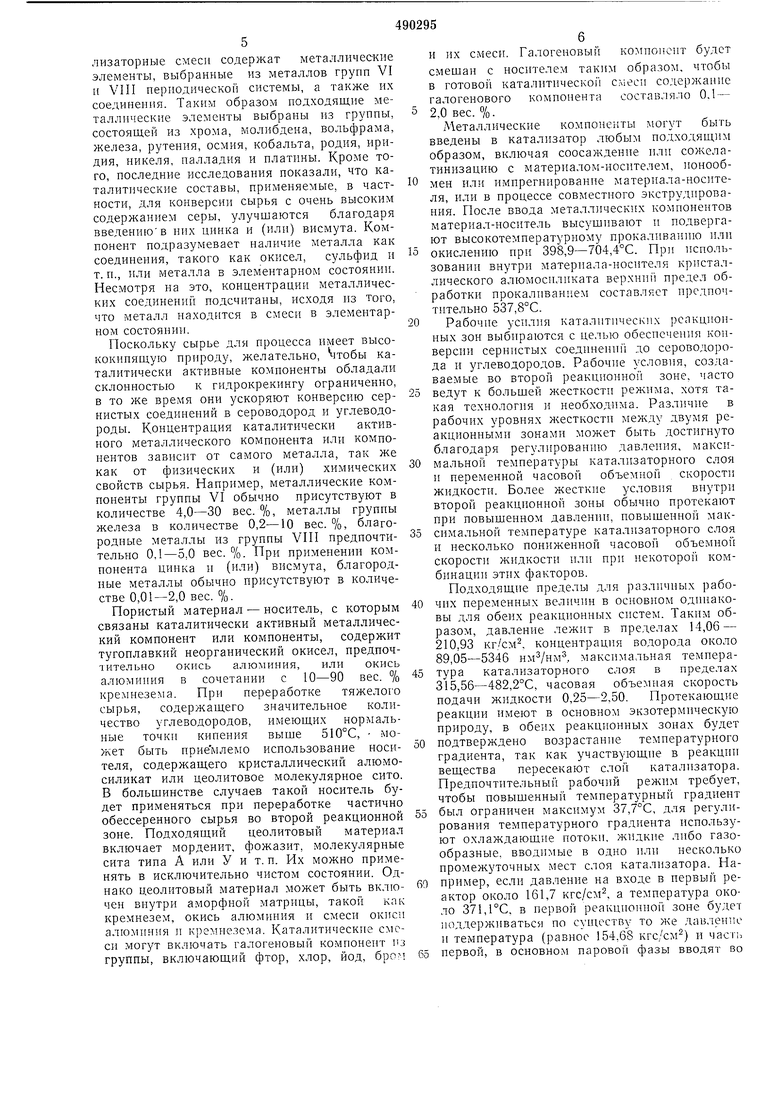

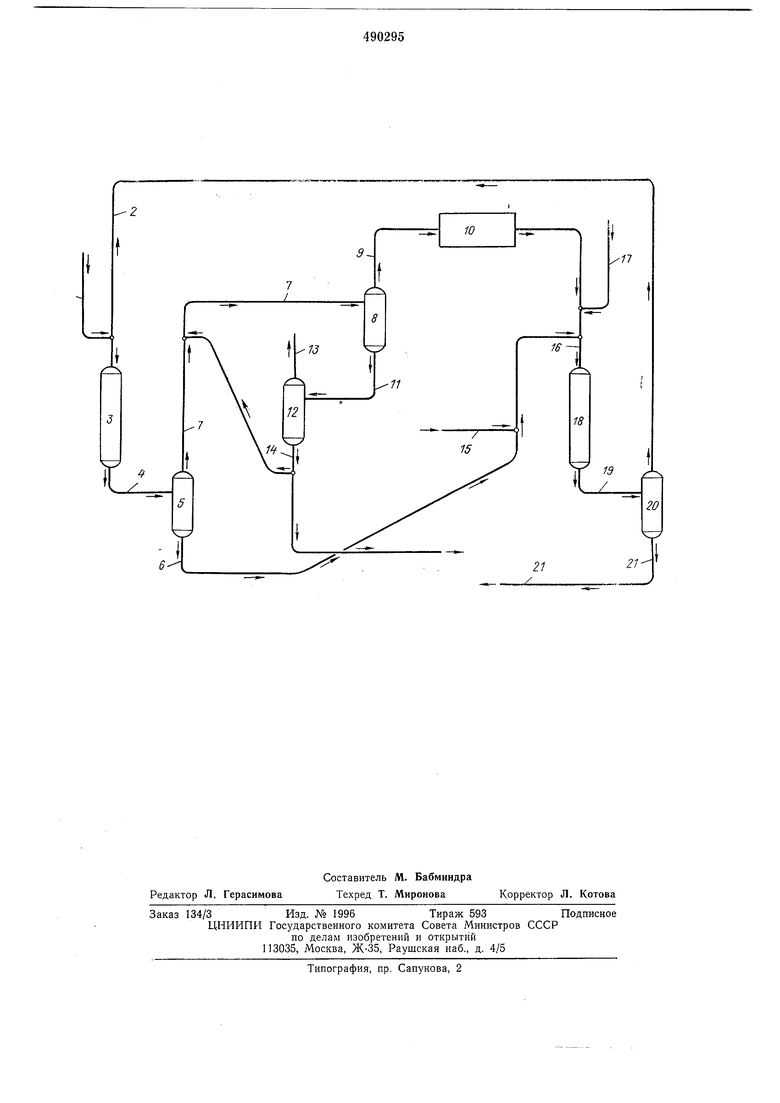

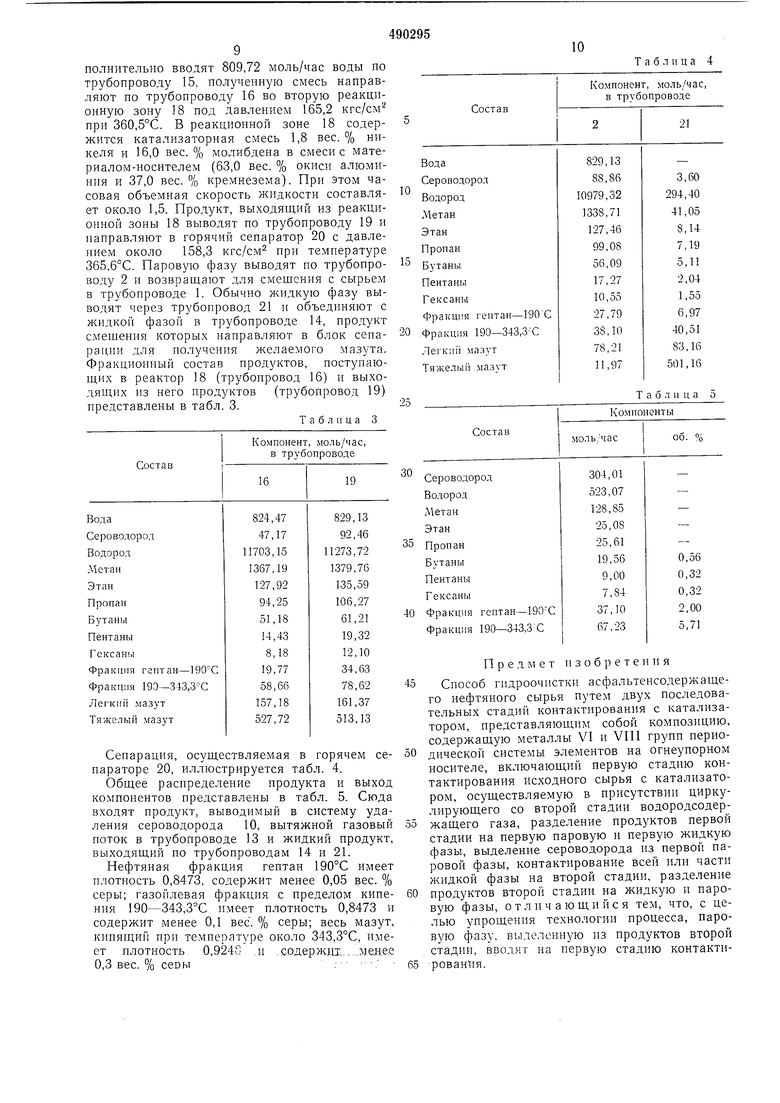

первой, в основном napoBoii фазы вводят во вторую реакционную зону, давая возможность удалению из нее сероводорода, в то время как часть (в данном случае кратная часть первой), в основном жидкой фазы подвергают циркуляции вместе со свежим сырьем. Пример. Схема нромышленной установки, предназначенной для получения максимальных количеств мазута, содержащего менее 1,0 вес. % серы, из остаточного сырья, плотность которого равна 0,9574. Другие свойства сырья включают содержание серы 4,0 вес. %, 0,006 вес. % ванадия и никеля, 2,4 вес. % материала, нерастворимого в гептане, углеродный фактор Конрадсона 8,2 и 65,0%, точка кинения соответствует температуре 565,6°С. Сырье вводят в процесс по трубопроводу 1 в количестве около 740,35 моль/час. Это сырье смешивают с горячей (365,6°С) циркуляционной газообразной фазой из трубопровода 2, при этом в последней содержится около 76,0 об. % водорода. Смесь нродолжает идти по трубопроводу 2 и поступает из него в реактор 3 с температурой 344,2°С и давлением 189 кгс/см. В реакторе 3 содержится каталитическая смесь, состоящая из 2,0 вес. % никеля и 16 вес. % молибдена вместе с аморфным материалом-носителем, состоящим на 88,0 вес. % из окиси алюминия и 12,0 вес. % из кремнезема, при этом часовая объемная скорость подачи Жидкости составляет около 1,0. Поток, выходящий из реактора 3, откачивают по трубопроводу 4 с температурой 365,6°С и давлением 151 кгс/см и направляют в горячий сепаратор 5 при одинаковых температуре и давлении. Зона горячей сепарации 5 служит для создания жидкой фазы в трубопроводе 6 и паровой фазы в трубопроводе 7. Фракционный состав продукта, выходящего из первой реакционной зоны (трубопровод 4), жидкой фазы горячего сепаратора (трубопровод 6) и паровой фазы горячего сепаратора (трубопровод 7) представлены в табл. 1. Паровая фаза в трубопроводе 7 смещивается с 1420,00 моль/час циркулирующего потока холодной отогнанной жидкости, источник которой описан ниже. Смесь отводят по трубопроводу 7 и вводят в холодный сепаратор 8 под давлением 147,6 кгс/см при температуре 59,7°С. Содержащую больщое количество водорода паровую фазу отбирают из холодного сепаратора по трубопроводу 9 и выводят по нему в сборник сероводорода 10. По существу жидкую фазу выводят по трубопроводу 11 и нанравляют по нему в холодный отпарной сепаратор 12 при той же температуре. Зона холодной отпарки работаетпри давлении около 140,6 кг/1см и температуре 57°С для создания вытяжного газового потока в трубопроводе 13 и потока жидкой фазы в трубопроводе 14, часть которого возвращают для смешения с паровой фазой в трубопровод 7, образуя тем самым обогащенный водородом поток, Фракционный состав обогаТ а б л II ц а I енного водородом потока в трубопроводе 9, тяжного газового потока в трубопроводе и жидкого продукта в трубопроводе 14, правляемого на стабилизацию для восставления продукта, представлены в табл. 2. Т а б л II ц а 2 Компоне 1ты, .моль/час, в трубопроводе Промывной водяной поток вводят в проесс по трубопроводу 15. Эту воду выводят з процесса через погружное колено в холодом сепараторе. Система удаления из сборника сероводороа 10 увеличивает концентрацию водорода в иркуляционном газе в трубопроводе 16 до 5,9%. Для компенсации этого расхода в обем процессе, как и потерь раствора, по труопроводу 17 вводят свежи водород. Обоащенную водородом фазу смешивают с жидой фазой в трубопроводе 6, к которому дополнительно вводят 809,72 моль/час воды по трубопроводу 15, полученную смесь направляют по трубопроводу 16 во вторую реакцпонную зону 18 под давлением 165,2 кгс/см при 360,5°С. В реакционной зоне 18 содержится катализаторная смесь 1,8 вес. % ннкеля и 16,0 вес. % молибдена в смеси с материалом-носителем (63,0 вес. % окиси алюминия и 37,0 вес. % кремнезема). При этом часовая объемная скорость жидкости составляет около 1,5. Продукт, выходящий из реакционной зоны 18 выводят по трубопроводу 19 и направляют в горячий сепаратор 20 с давлением около 158,3 кгс/см2 при температуре 365,6°С. Паровую фазу выводят по трубопроводу 2 и возвращают для смешения с сырьем в трубопроводе 1. Обычно жидкую фазу выводят через трубопровод 21 и объединяют с жидкой фазой в трубопроводе 14, продукт смешения которых направляют в блок сепарации для получения желаемого мазута. Фракционный состав продуктов, поступающих в реактор 18 (трубопровод 16) и выходящих из него продуктов (трубопровод 19) представлены в табл. 3.

Таблица 3

Т а б л 11 ц а 4

10

20

Т а б л 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гидрокрекинга тяжелого углеводородного сырья | 1971 |

|

SU437307A1 |

| СПОСОБ ДВУХСТУПЕНЧАТОЙ ГИДРООЧИСТКИ БЕНЗИНОВ ВТОРИЧНОГО ПРОИСХОЖДЕНИЯ | 1973 |

|

SU404273A1 |

| Способ гидрокрекинга нефтяного сырья | 1971 |

|

SU580848A3 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 1971 |

|

SU302897A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВЫ СМАЗОЧНОГО МАСЛА | 1974 |

|

SU440846A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДСОДЕРЖАЩЕГО КОНЦЕНТРАТА | 1972 |

|

SU342362A1 |

| Способ обессеривания асфальтенсодержащего сырья | 1974 |

|

SU504501A3 |

| Способ получения высокооктано-вого бензина | 1971 |

|

SU510150A3 |

| СПОСОБ ПЕРЕРАБОТКИ БЕПЗИНОВЫХ ФРАКЦИЙ | 1971 |

|

SU422165A3 |

| Способ риформинга бензиновой фракции | 1972 |

|

SU470972A3 |

Сепарация, осуществляемая в горячем сепараторе 20, иллюстрируется табл. 4.

Общее распределение продукта и выход компонентов представлены в табл. 5. Сюда входят продукт, выводимый в систему удаления сероводорода 10, вытяжной газовый поток в трубопроводе 13 и жидкий продукт, выходящий по трубопроводам 14 и 21.

Нефтяная фракция гептан 190°С имеет плотность 0,8473, содержит менее 0,05 вес. % серы; газойлевая фракция с пределом кипения , имеет плотность 0,8473 и содержит менее 0,1 вес . % серы; весь мазут, кипящий при температуре около 343,3°С, имеет плотность 0,9248 .и содержит:меле.е

0,3 вес. % сеоы;

Предмет изобретения

Способ гидроочистки асфальтенсодержащего нефтяного сырья путем двух последовательных стадий контактирования с катализатором, представляющим собой композицию, содержащую металлы VI и VIII групп периодической системы элементов на огнеупорном носителе, включающий первую стадию контактирования исходного сырья с катализатором, осуществляемую в присутствии циркулирующего со второй стадии водородсодержащего газа, разделение продуктов первой стадии на первую паровую и первую жидкую фазы, выделение сероводорода из первой паровой фазы, контактирование всей или части жидкой фазы на второй стадии, разделение

продуктов второй стадии на жидкую и паровую фазы, отличающийся тем, что, с целью упрощения технологии процесса, паровую фазу, выделениую из продуктов второй стадии, вводят на первую стадию контактирования.

.

Авторы

Даты

1975-10-30—Публикация

1973-05-11—Подача