Изобретение отно.сится к резиновой промьшшенности, в. частности- к рези-, новым смесям для термостойких изделий . . ;

Известны вулканизуемые резиновые смеси на основе- бутилкаучука, вклго- чающие окисленный технический углерод (ТУ), которые позволяют полу-, чать вулканизаты с повышенной проч.ностью tl.

Недостатком таких смесей является О низкая электропроводность полученных из них резин из-з.а наличия на . . поверхности окисленного техуглерода большого количества кислрродсодержа щих,функциональных групп-t2. 15

Наиболее близкой по технической сущности является вулканизуемая резиновая смесь на основе бутилкаучука, включающая печной технический углерод, полученный из жидкого углеводо-.20 родного сырья, с коэффициентом пористости 1,5-3 и степенью упорядоченности материала частиц 1,0-1,9.1.3.. Однако полученные из нее резины во многих случаях не удовлетворяют тре- 25 бованиям потребителей по прочности, электрспроводно.сти и устойчивости к действию водяного пара . .

Цель изобретения - довьтше.ние прочности, электропроводности И- „ устойчивости к, действию водяного па- ра вулканизатов смеси. Поставленная цель достигается тем, что в вулканизуемой резиновой смеси на основе бутил каучука, включающей печной технический углерод, полученный из жидкого углеводородного сырья с коэффициентом пористости 1,5-3,применен технический углерод .со степенью упорядоченности материала частиц 2,0 - 5,0 в количестве 30- 40 70 мае.ч. на 100 мае.ч. - каучука.

Для оценки степени упорядоченности материала частиц. ТУ образец в коли- ; чес-тве 300 г помещают в муфельную печь,нагревают в токе аргона.до, 45 950°С, охлалодают водяным паром, отбирают пробу и определяют удельную адсор,,бционную поверхность по Т,У 38115б2-77,п6сле чего цикл газификации повторяют.(JQ

За показатель степени упорядоченности материала частиц принимается отношение показателя удельной адсорбционной поверхности исходного техуглерода к разности показателей удельной адсорбционной поверхности после второго и первого циклов, газифика-, ции. Чем менее упорядочен материал частиц техуглерода, тем более подвержен он газификации, в результате 60 которой увеличивается удельная адсорбционная поверхность, и тем ниже рассчитанный по данной методике показатель степени упорядоченности материала частиц.-

Высокопористый печной технический углерод, полученный по серийной технологии, имеет степень упорядоченности материала частиц 1-1,9. По-, вышение степени упорядоченности материала частиц техуглерода до 2-5 пр неизменной: их пористости приводит к заметному увеличению прочности, электропроводности и устойчивости к действию водяного пара резин из смеси на основе бутилкаучука. При степени упор,ядоче,нности материала частиц .техуглерода менее 2 рез,ины не отличаются по электропроводности от резин из извесной смесила увеличение степени, упорядоченности выше 5 не приводит к дальнейшему улучшению свойству резин и поэтому нецелесообразно.

Повышение степени упорядоченности материала частиц высокопористого технического углерода може,т быть достигнуто путем его термообработки в инертной среде при 900-14ОО°С с последующей дезактивацией водородом .при 20-4ОО С в течение 2-180 мин. В процессе такой модификацииобщая пористость техуглерода не изменяется или несКо,лько уменьшается. Степень упорядоченности материала, частиц техуглерода может быть повышена также непосредственно в процессе его получения путем воздействия на него водяным паром при 700-1400°С, с последующей .обработкой на стадии грануляции дымовыми газа-ми, содержащи-ми в своем составе не менее 1-0% водорода.

Для получения вулканизуемой резиновой смеси могут быть использованы бутилкаучуки марок БК-1675,, БК-2045 БК-2055 Или комбинации бутилкаучука с этиленпропиленовыми каучуками, В зависимости от состава и назначения смеси содержание .ического углерода может изменяться от 30 до 70 мас.ч. на 100 мае.ч. каучука При меньшем содержании техуглерода .не достигается требуемого уровня электропроводности резин, а увеличение содерл ания выше верхнего предела - приводит к снижению прочност- ных свойств .резин, что также нежелательно. Кроме каучука и техуглерод смесь содержит серу, ускорители и активаторь вулканизации, противостарители и другие целевые добавки в обычно принятых для них количествах. Приготовление смеси осуществлянзт на обычном смесительном оборудовании (вальцы, резин.осмеситель по.действующим технологическим режимам. .

Пример. На лабораторных вальцах при температуре валков 35± готовят вулканизуемую резиновую смесь следующего состава, мас.ч.: буТилкаучук БК-1б75 100jокись иинка 4; стеарин 2; тиурам 1 каптакс 1; сера 2 печной технический углерод МПЭ-100 В по ТУ 3841570-79, подвергнутый термообработке в течение 30 мин при в среде аргона и обработке водородом в течение 2 мин при , 50. Для сравнения готовят известную: контрольнуй смесь, включающую в качестве наполнителя такое же количество исходног техническохО углерода ПМЭ2100В, не подвергавшегося модификации.

Из полученных смесей вулканизуют в прессе образцы при в течение: 60 мин. Прочностные свойства вулканизатов определяют по ГОСТ 270 75, а удельное объемное электросопротивление г- потенциометрическим методом по известной методике. Устойчивость к действию водяного пара оценивают путем старения вулкачизованных: образцов в .среде пара в течение 5 сут при . За показатель устойчивости принимают отношение прочности при разрыве ГОСТ 27Q75 образца после старения к-прочности исходных образцов.

При м е р 2, Вулканизуемую резновую смесь готовят и испытывают по примеру 1, но применяют проду кт термообработки ПМЭ-100В в аргоне при в течение 1 ч с последующей дезак ивацией водородом в течение 30 мин при 150°С..

П РИМ е.р 3. Вулканизуемую резиновую смесь готовят и испытывают по примеру 1, но применяют продукт термообработки ПМЭ-100В в азоте при . в течение 6. ч с последующей дезактивацией водородом в течение 3 ч при 20°С..

П р и м ер 4. Вулканизуемую резиновую смесь готовят и испытывайт по примеру 3, но количество модифицированного технического углерода ПМЭ-100В уменьшают до 30 мае.ч. на 100 мае.ч. каучука.

П р й.м е р 5, В производственном резиносмесителе вместимостью рабочей камеры 45 л готовят вулканизуемую резиновую смесь для диафрагм к фораторам-вулканизаторам следующего ; состава, мае.ч.; бутилкаучук БК-1673 100; .наирит ПНК 5/ ркись цинка 12/ стеарин 3 / барит 15/ окилфенолформаЛьдегйдная смола Амберол Т-137 (.производства США) 12; модифицированный техуглерод 70.

Модицифированный техуглерод полуают по технологической схеме прозводства ИМ- 7 5 ( ГОСТ 7885-77 со следующими изменениями. Воду с температурой 20°С на закалку аэрозоля ехнического углерода с температурой 1300 заменяют на водяной пар с температурой 500°С, а сушку влажных гранул наполнителя проводят дымовыми газами с, температурой , состоящими из 35% водорода, 20% окиси углерода, 10% углекислого газа, 30% азота и 5% паров воды.

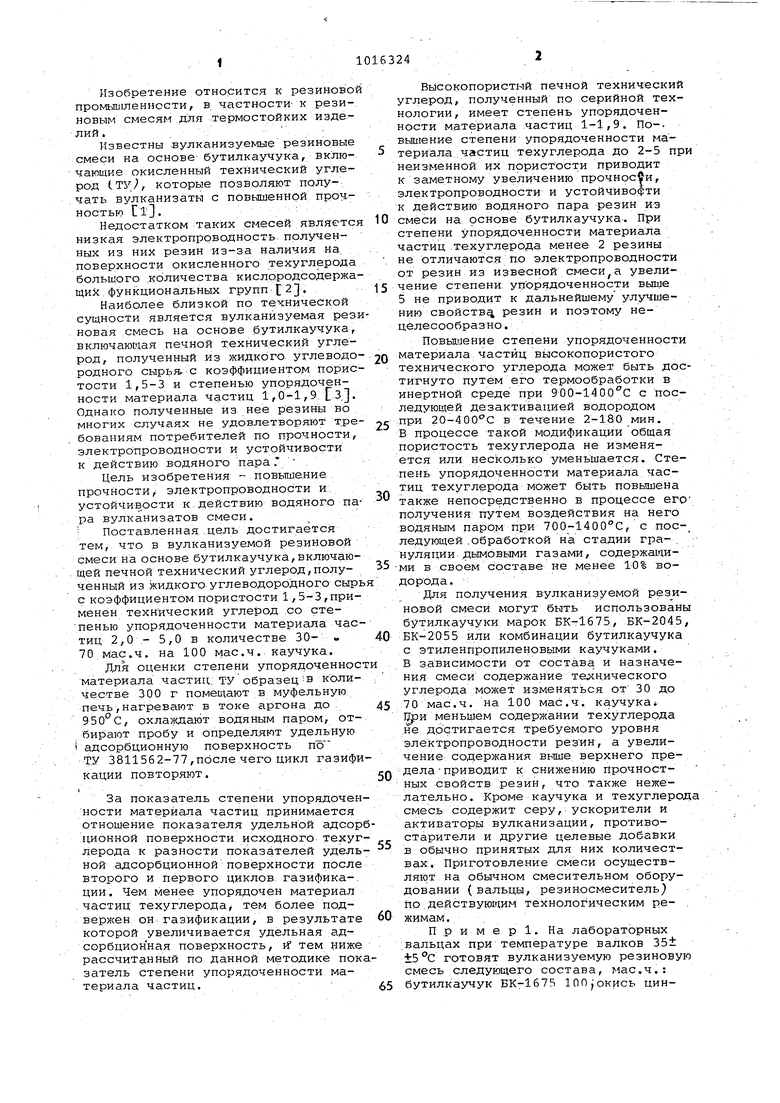

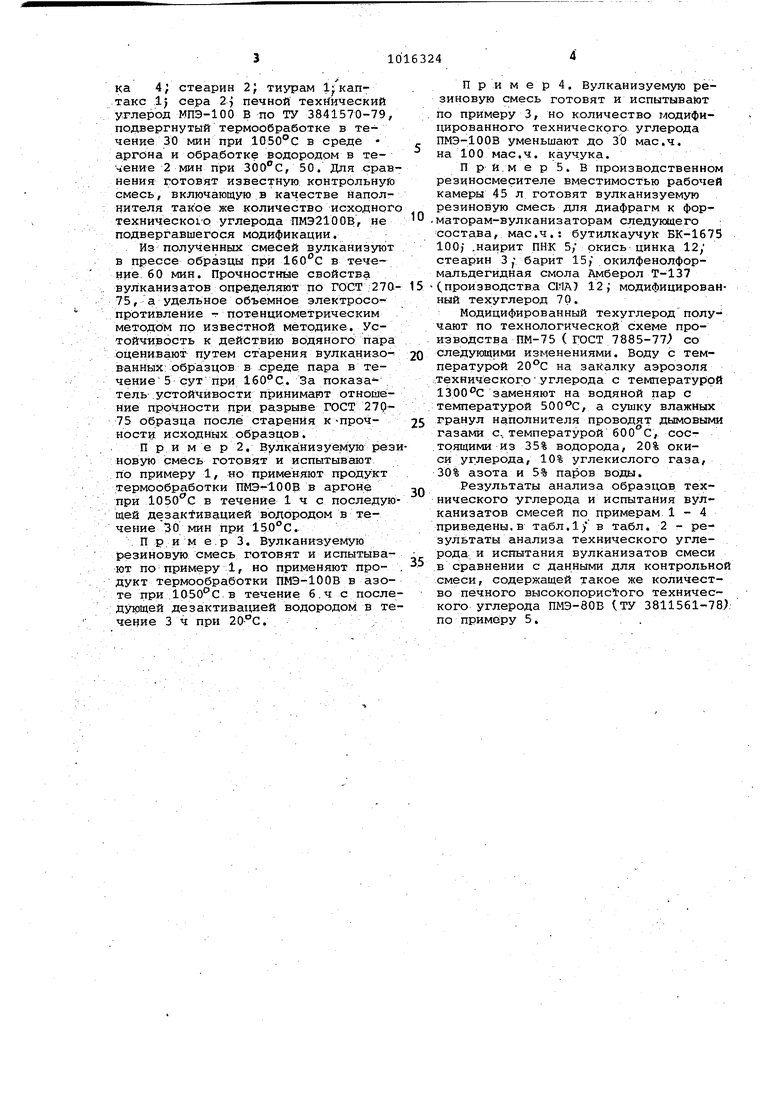

Результаты анализа образцов технического углерода и испытания вулканизатов смесей по примерам 1-4 риведены,в табл.1) в табл. 2 - результаты анализа технического углерода и испытания вулканизатов смеси в сравнении с данными для контрольной смеси, содержащей такое же количество печного высокопорис сого технического углерода ПМЭ-80В (ТУ 3811561-78). по примеру 5. ; ,

10163248

Т а б л-и ц а 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вулканизуемая резиновая смесь | 1981 |

|

SU1014848A1 |

| Резиновая смесь на основе бутилкаучука | 1982 |

|

SU1100289A1 |

| Вулканизуемая резиновая смесь на основе карбоцепного каучука | 1980 |

|

SU896022A1 |

| Вулканизуемая резиновая смесь | 1981 |

|

SU1010082A1 |

| Вулканизуемая резиновая смесь на основе карбоцепного каучука | 1982 |

|

SU1043153A1 |

| Резиновая смесь | 1982 |

|

SU1073254A1 |

| Вулканизуемая резиновая смесь на основе карбоцепного каучука | 1979 |

|

SU770119A1 |

| Вулканизуемая резиновая смесь | 1978 |

|

SU812798A1 |

| Вулканизуемая резиновая смесь на основе ненасыщенного каучука | 1982 |

|

SU1035041A1 |

| Вулканизуемая резиновая смесь на основе карбоцепного каучука | 1981 |

|

SU1014850A1 |

.Свойства техниче Удельная внешняя поверхность, Удельная адсорбционная поверхность, исходный напояйитёль После первого цикла Газификации после второго цикла газификации/ Степень упорядоченности материала

Из приведенных в табл. 1 и 2 дан-электросопротивление и соответственно

ных видно,; что вулканизаты опытныхболее высокую электропроводность а

смесей, содержащих печной высокопЬ-также на 16-23% более высокий коэф

ристый тех1айЧ ский углеррд eg ете-. фициент паростойкости. Применение

пенью упорядоченности материала час- Р предлагаемой смеси позволит значительтиц 2-5, имеют по сравнению с рези-но повысить срок службы резиновых

нами из известной смеси на 5-10% бо-. изделий, работающих в условиях одлее высокую прочность при разрыве,:новременного воздействия высоких

на 20-30% меньшее удельное объемное :температур и водяного пара. глерода 9296 156164 214236 , 256353

| l.GessC.er A.M | |||

| The rein for cement of buti rabber with carbon btack | |||

| Rubber Age ,94, 1964, № 4r 598-610 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| и др | |||

| Электропроводяццие полимерные материалы | |||

| М., Химия, 1968 3.Карелина В.И и др | |||

| Особенности свойств нового активного электропроводящего техуглерода | |||

| - Произ,водство шин,рти и АТИ, 1978, 5, с | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

Авторы

Даты

1983-05-07—Публикация

1981-08-26—Подача