Изобретение относится к р)еэиновой промьишенности, в частности к вулканиэуемьгм резиновым смесям для антистатических и электропроводных изделий.. Известна вулканизуемая резиновая смесь на основе карбоцепного каучука включающая графит и активный технический углерод, имеющий коэффициент пористости поверхности 2,4-3 и отношение поверхности макропор и микропор 1:2-4 1 . Однако микропористый технический углерод является дорогим продуктом и характеризуется невысокими усиливающими свойствами, в результате чего, получаемые резины обладают низкими прочностными-свойствами. Наиболее близкой к предлагаемой по технической сущности и достигаемо му положительному эффекту является вулканизуемая резиновая смесь на осн ве карбоцепного каучука, включающая в качестве наполнителя печной технический углерод в виде агрегатов срос щихся сферических частиц с коэффициентом пористости 1-1,1 и степенью срастания частиц в агрегате 0,030,09 2, Резины/ полученные из да|1иой смес обладают высокими прочностными свойствами, однако имеют низкую электропроводность. Кроме того, указанная резиновая смесь имеет высокую вязкос что затрудняет получение формовых и шприцованных изделий. Снижение вязкости резиновой смеси путем введения пластификаторов со ровождается резким уменьшением ее ка касности. Целью изобретения является снижение вязкости и повышение каркасности резиновой смеси, а также увеличения электропроводности вулканизатов. Поставленная цель достигается тем что вулканизуемая резиновая смесь на основе карбоцепного каучука, включаю щая печной технический углерод.в вид , агрегатов сросшихся сферических частиц с коэффициентом пористостиД-1,1 и степенью срастания частиц в агрега те 0,03-0,09, дополнительно содержит графит в соотношении к техническому углероду 1:0,25-9 при следующем соот 1Ношении компонентов, мае.ч.: .Карбоцепный каучук 100 Технический углерод 20-90 Графит10-80 Пример. В лабораторном сме сителе при 90-100С готовят резиновую смесь состава, мае.ч.: бутадиенметилстирольныи каучук СКМС-ЗОАРК 10 стеарин 2, окись цинка 5, альтакс 2, сера 2, печной технический углерод ПМ-105 50, графит марки ГЭ-3 10.Технический углерод ПМ-105 имеет диаметр частиц 203 J, удельную поверхность по ЦТАБ 105 MVr, удельную поверхность по азоту 112 мг/г, адсорбцию дибутилфталата 103 мл/100 г, среднюю степень срастания частиц в агрегате 0,09 и коэффициент пористости 1,07. Резиновые;смеси испытывают на вискозиметре Муни при 130с в соответствии с ГОСТом 10722-76. Каркасность композиции определяют на дефометре при 80°С и нагрузке на образец 500 г. За показатель каркасности принимают отношение высоты образца после 10 мин, к высоте после.30 с действия указанной нагрузки. Вулканизацию резиновых смесей проводят в прессе в течение 80 мин при 143°С. Прочностные свойства резин определяют в соответствии с ГОСТом 270-75, а. удельное объемное электросопротивление - потенциометрическим методом. Результаты испытаний резиновых смесей и вулканиэатфв приведены в табл.1. И р и м е р 2. В соответствии с примером 1 готовят и испытывают резиновую смесь с содержанием графита 25 мае.ч. Результаты испытаний привдены в табл.2. Примёрз. Аналогично примерам 1 и 2 готовят и испытывают резиновую смесь с содержанием графита до 30 мае.ч. и содержанием технического угл.ёрода до 30 мае.ч. Результаты испытаний приведены в табл.1. П р и м е р 4. Аналогично примеру 3 готовят и испытывают резиновую смесь с. содержанием, графита до 60 мае.ч. Результаты испытаний приведены в табл.1. Примерз. Аналогично примеру 1 готовят и испытывают резиновую смесь с содержанием технического углерода 90 мае.ч. Результаты испытаний приведены в табл.1. П р и м е р 6. На лабораторных вальцах при температуре валков 20-30°С готовят резиновую емееь еостава, мае.ч.: хлоропреновый каучук наирит КР-50 100, окиеь цинка- 4; окиеь магния 7, стеарин 1, технический углерод П-226М 20, графит ГЭ 3 80. Технический углерод П-226М имеет диаметр частиц 220 А, удельная поверхность по ЦТАВ 100 , удельной поверхностью по азоту 105 MVr, адсорбцию дибутилфталата 102 мл/100 г, степень срастания частиц в агрегате 0,03 и коэффициент пористости 1,05. Результаты испытаний резин приведены, в табл.2. Пример7. На лабораторных вальцах при температуре валков 50±5с готовят резиновую смесь соетава, мае.ч.: бутадиен-стирольный аучук СКМС-30 АРК 100, стеарин 2, киеь цинка 5, альтаке 2, сера 2,

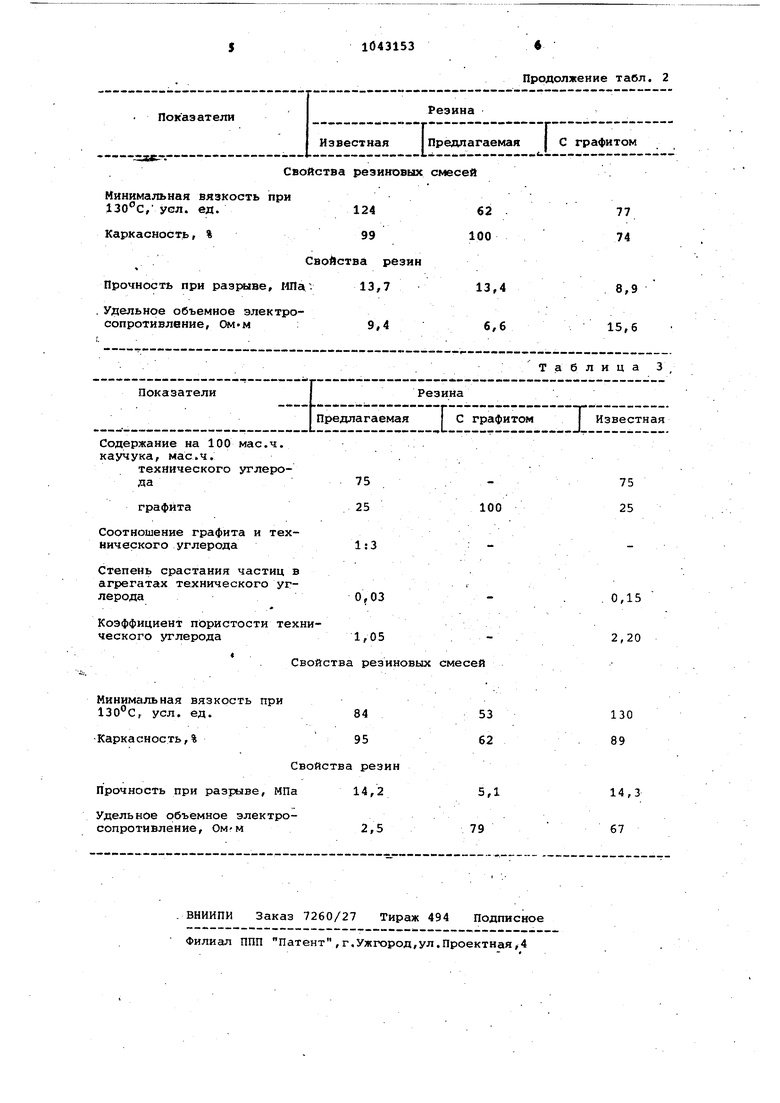

технический углерод ПМ-105 75, графит ГЭ-3 25. Результаты испытаниЦ резни приведены в табл.3.

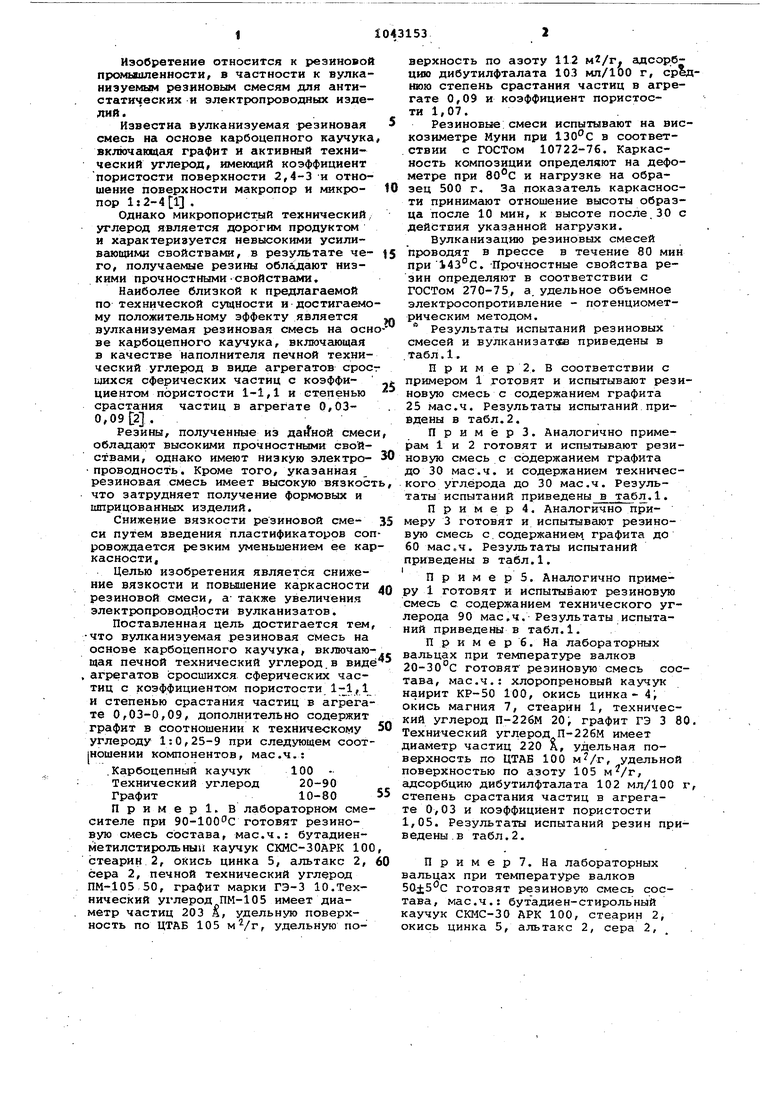

Как видно ид приведённых в табл.1 данных, резиновая смесь с графи смл три равном содержаний технического

углерода тлеют, по сравнению и яз вестной на 3-16% меньшую BHSKOCtb и на 4-32% более высокую каркасность. Вулканизаты с графитом та1кже превос|ходят известные резины по электро5 проводности в 0,25-10 раз,

; Т а б л к ц .а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Вулканизуемая резиновая смесь | 1981 |

|

SU1014848A1 |

| Резиновая смесь | 1982 |

|

SU1073254A1 |

| Вулканизуемая резиновая смесь | 1981 |

|

SU1010082A1 |

| Вулканизуемая резиновая смесь | 1980 |

|

SU925969A1 |

| Вулканизуемая резиновая смесь на основе карбоцепного каучука | 1979 |

|

SU770119A1 |

| Вулканизуемая резиновая смесь на основе бутилкаучука | 1981 |

|

SU1016324A1 |

| Вулканизуемая резиновая смесь на основе карбоцепного каучука | 1981 |

|

SU1014850A1 |

| ВУЛКАНИЗУЕМАЯ РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ КАРБОЦЕПНОГО КАУЧУКА | 1995 |

|

RU2119508C1 |

| Вулканизуемая резиновая смесь на основе карбоцепного каучука | 1980 |

|

SU896022A1 |

| Резиновая смесь на основе бутадиенметилстирольного каучука | 1981 |

|

SU1047934A1 |

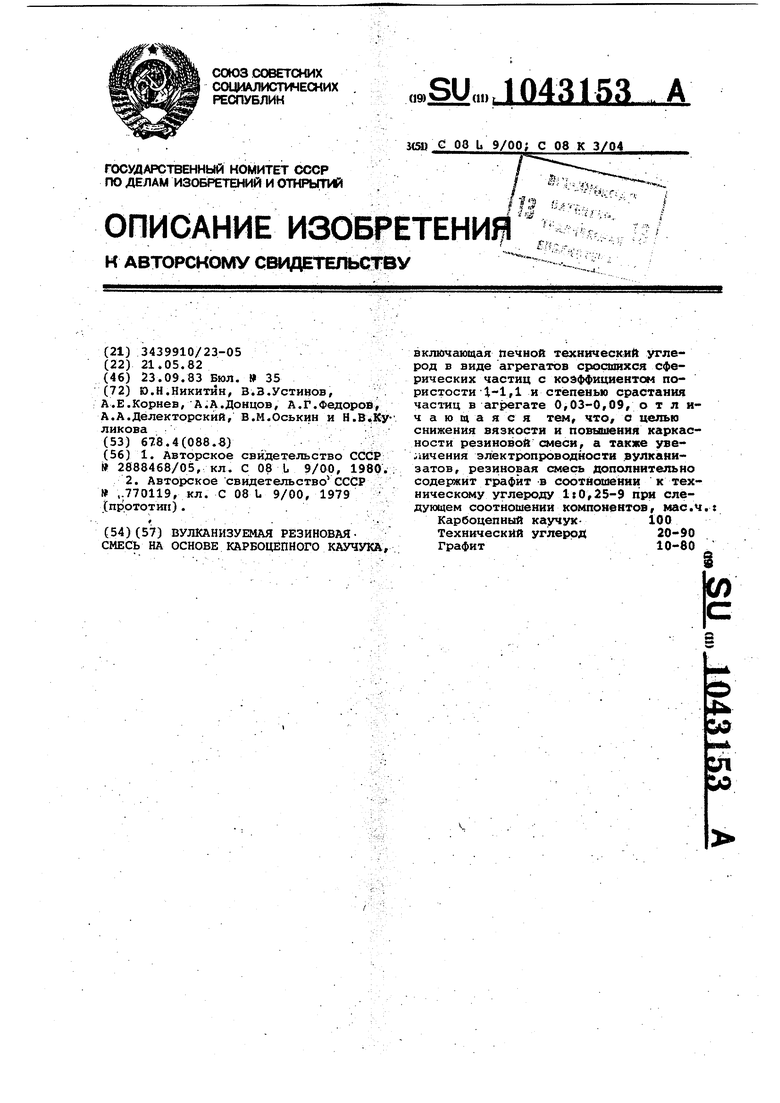

ВУЛКАНИЗУЕМАЯ РЕЗИНОВАЯСМЕСЬ НА ОСНОВЕ КАРВОЦЕПНОГО КАУЧУКА, включающая Печной технический углерод в виде агрегатов сросшихся сферических частиц с коэффициентом пористости t-1,1 и степенью срастания частиц в агрегате 0,03-0,09, о т л ичающаяся тем, что, с целью снижения вязкости и повышения каркасности резиновой смеси, а также увеличения электропроводности .вулканизатов, резиновая смесь дополнительно содержит графит в соотношении к техническому углероду 1:0,25-9 при следующем соотношении компонентов, мае.ч, Карбоцепный каучук- 100 Технический углерод 20-90 Графит10-80 г

.Содержание на:100 мае.ч. каучука, мае.ч. технического углерода - . графита Соотношение графита и технического углег 1:5 .1{2 1:1 рода Свойства резинов

16 17 18 18

/

58 60 42 46

76 82 . 56 65

Свойства вулканизатов

Прочность при разрыве, МПа27,2 19,8 14/2

Удельное объемное электросопротивление,

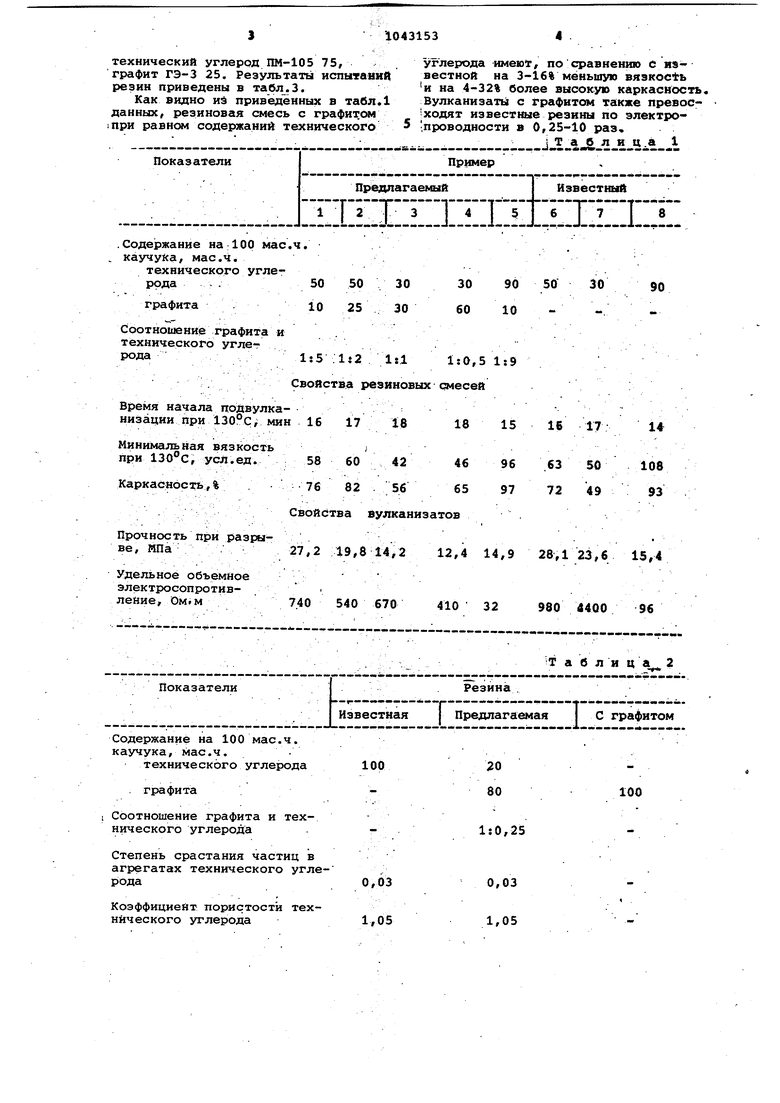

Содержание на 100 мае.ч. каучука, мае.ч.

технического углерода

. графита

Соотношение графита и технического углеродаСтепень срастания частиц в

агрегатах технического углерода

Коэффициент пористости технического углерода

1Б 17

14

.63 72

50 49

108 93

12,4 14,9

28,1 23,6 15,4

410 32

980 4400

96

100 50 30 1:0,5 1:9 месей

Свойства резиновых смесей

Минимальная вязкость при 130°с, усл. ед.

Каркасность, % Свойства резин

Прочность при разрыве, МПаv 13,7

Удельное объемное электросопротивление, CWM9,4

Содержание на 100 мае.ч. каучука, мае.ч.

технического углерода

графита

Соотношение графита и технического углерода

Степень срастания частиц в агрегатах технического углерода

Коэффициент пористости технического углерода Свойства резиновых смесей

Минимальная вязкость при 130°С, усл. ед.

Каркасность,%

Свойства резин Прочность при разрыве, МПа 14,2

Удельное объемное электросопротивление, ОмМ

Продолжение табл. 2

124 99

77 74

8,9 15,6

Таблица 3

75 25

100

0,15

1,05 . 2,20

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР 2888468/05, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Авторское свидетельство СССР ,.770119, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| f | |||

| - .г | |||

Авторы

Даты

1983-09-23—Публикация

1982-05-21—Подача