Изобретение относится к резинам на основе бутилкаучука и может быть применено в шинной и резинотехнической промышленности при изготовлении резинометаллических изделий, в частности герметизирующих камер резинокордных оболочек, армированных металлом .

Известна резиновая смесь на основе бутилкаучука, включающая хлорполимер с содержанием общего хлора 1,265 мас.% (хлорнаирит, наирит, поливинилхлорид), серу, каптакс, тиурам, окись цинка, стеариновую кислоту, наф теновое масло и высокоструктурный техуглерод (печную сажу ПМ-ЮО), например, в соотношении 100:10:1,2; :0,8:1,5:5:1:6:50 1 . Однако хлорполимеры в дозировке до 10 мае.ч, значительного повьшения прочности связи резины на основе бути каучука с металлом при креплении лейконатом не обеспечивают,. Цель изобретения - повьшение прочности связи с металлом резин из данной смеси. Поставленная цель достигается тем, что резиновая смесь на основе бутилкаучука с непредельностью 0,6-3,0 мол.%, .включающая хлорполимер с содержан хлора 36-65 мас.%, серу,каптакс, тиурам, окись цинка, стеариновую кислоту,нафтеновое масло и высокос турный технический углерод, допол тельно содержит эпоксидную дианов смолу с эпоксидным числом 20-25% молекулярным весом 350-500 на осн 2,2-бис-п(оксифенил)-пропана- при соотношении смолы и хлорполимера 1:2,5-3,8, а компоненты смеси взя при следующем соотношении, мае.ч. Вутилкаучук с непредельностью0,6-3,0 мол.% 100 Хлорполимер с содр.ржанием хлора 35-65 мас.%5-15 Сера1,2-2,0 Каптаке, 0,770,9 Тиурам1,3-1,8 Окись цинка3-7 Стеариновая кислота 1-3 Нафтеновое масло 5-20 Высокоструктурный технический углерод40-70 Эпоксидная диановая смола с эпоксидным чирлом 20-25% и

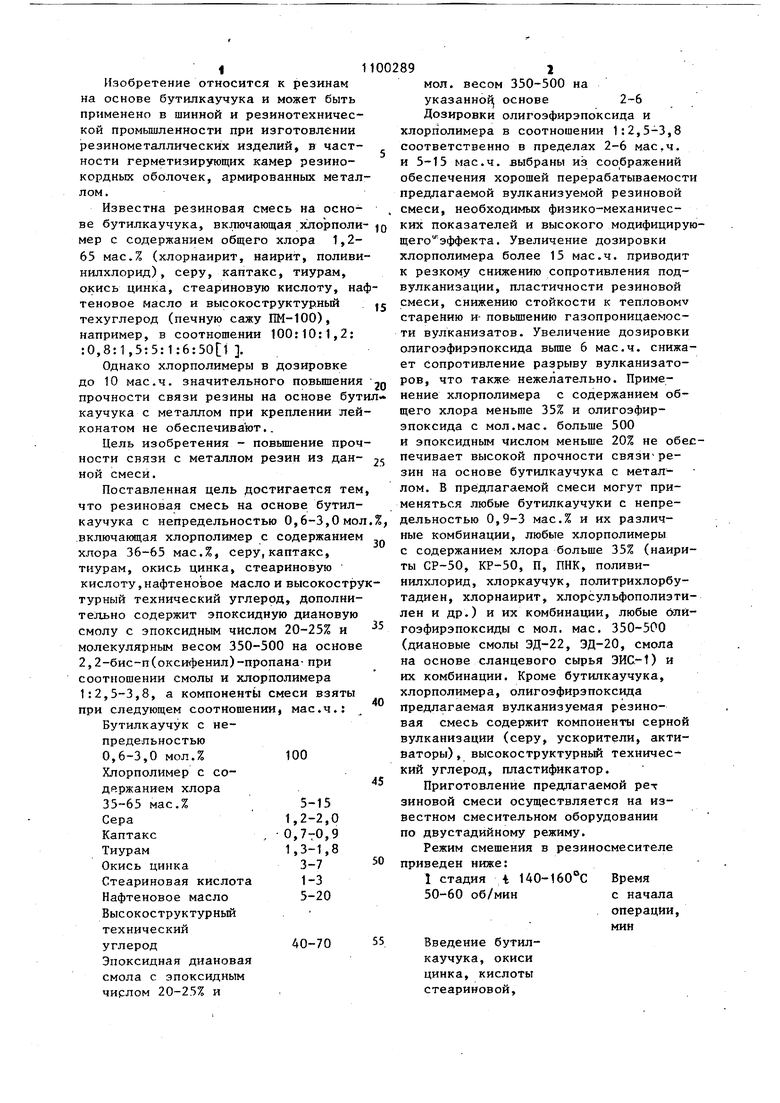

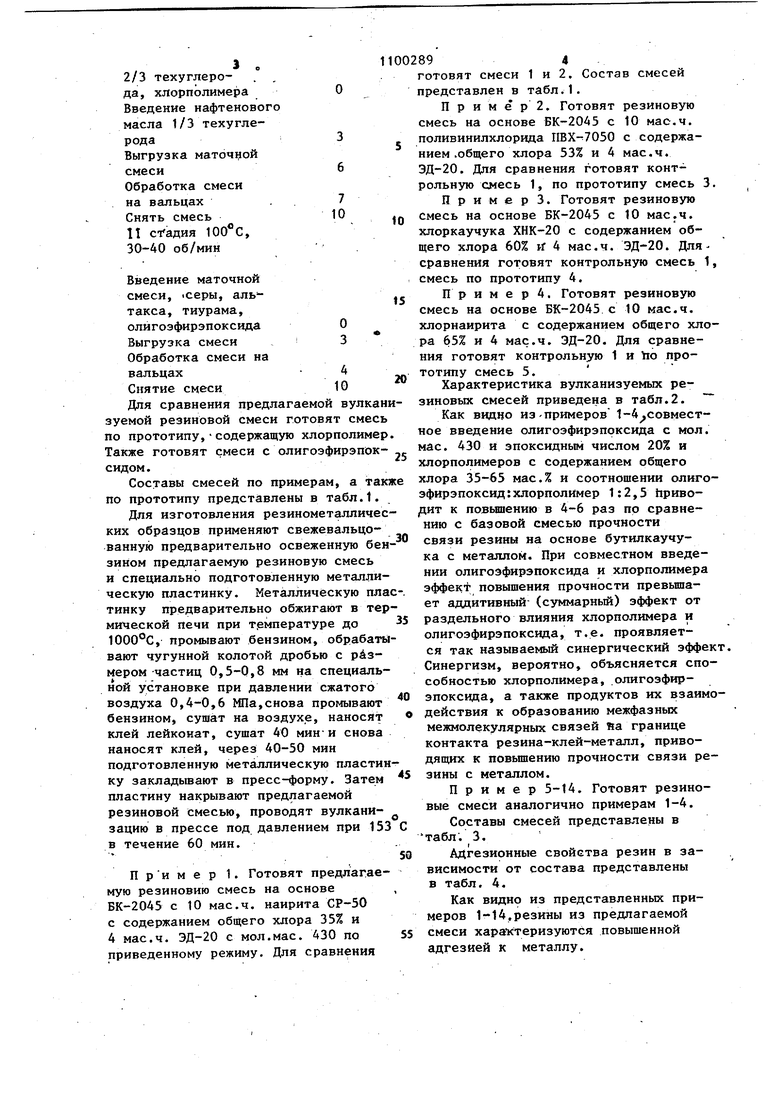

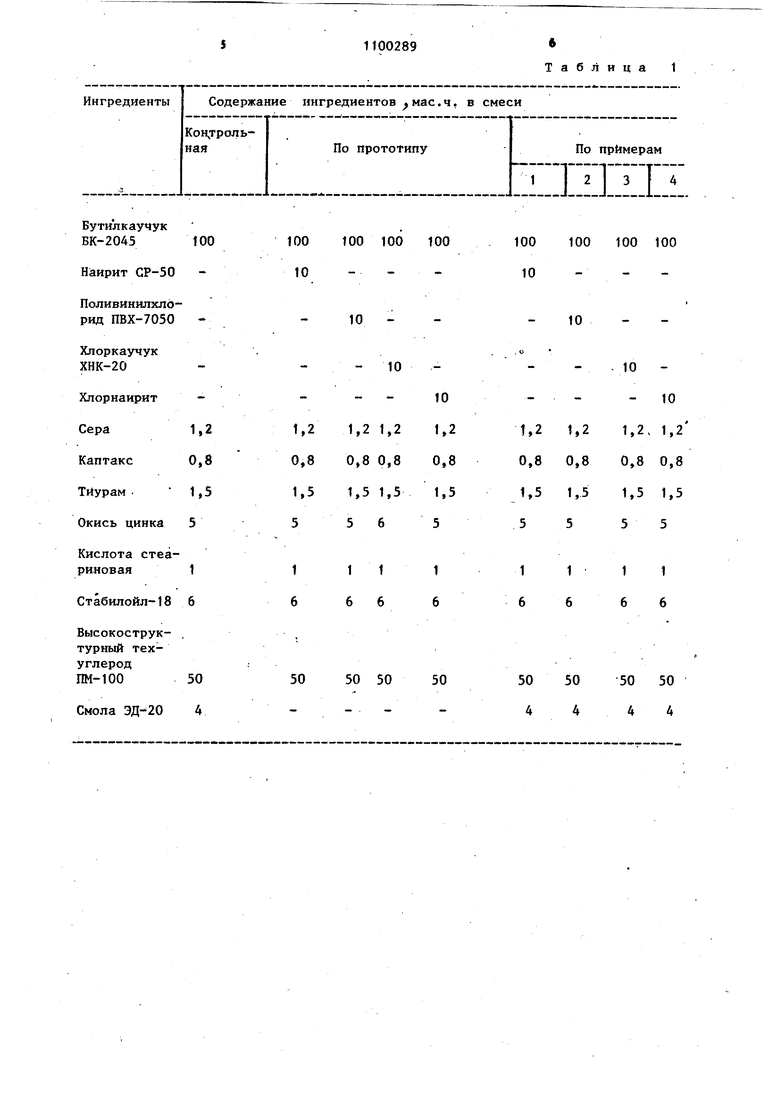

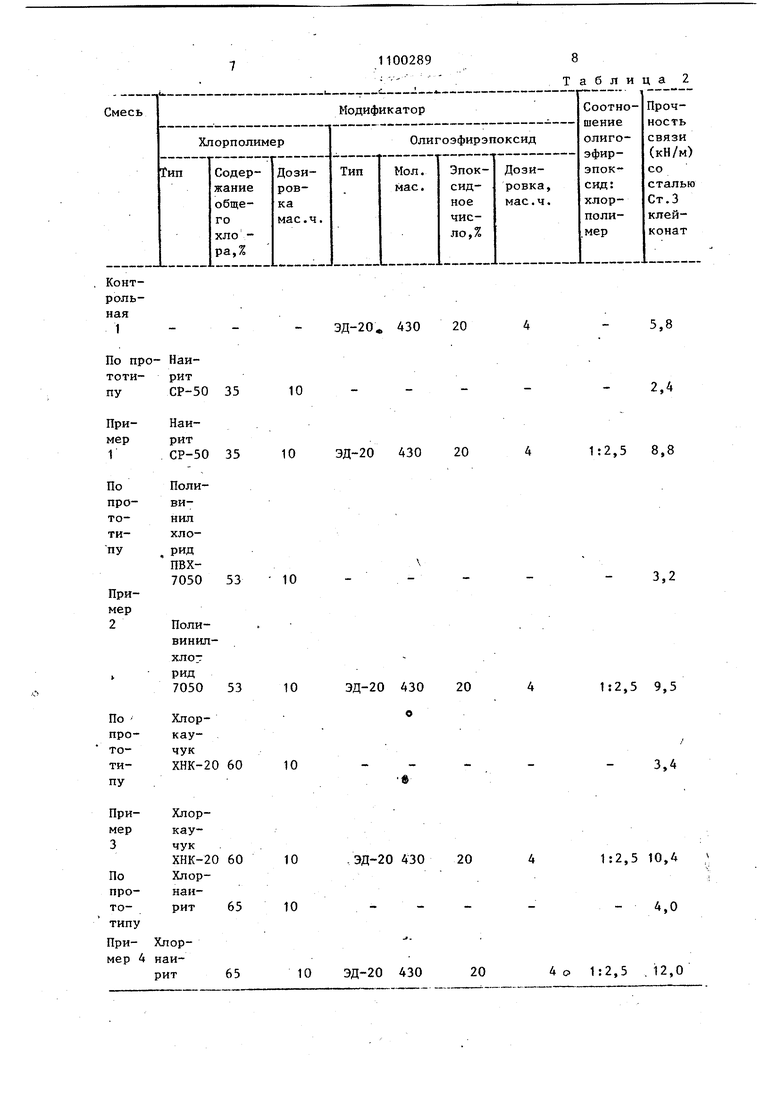

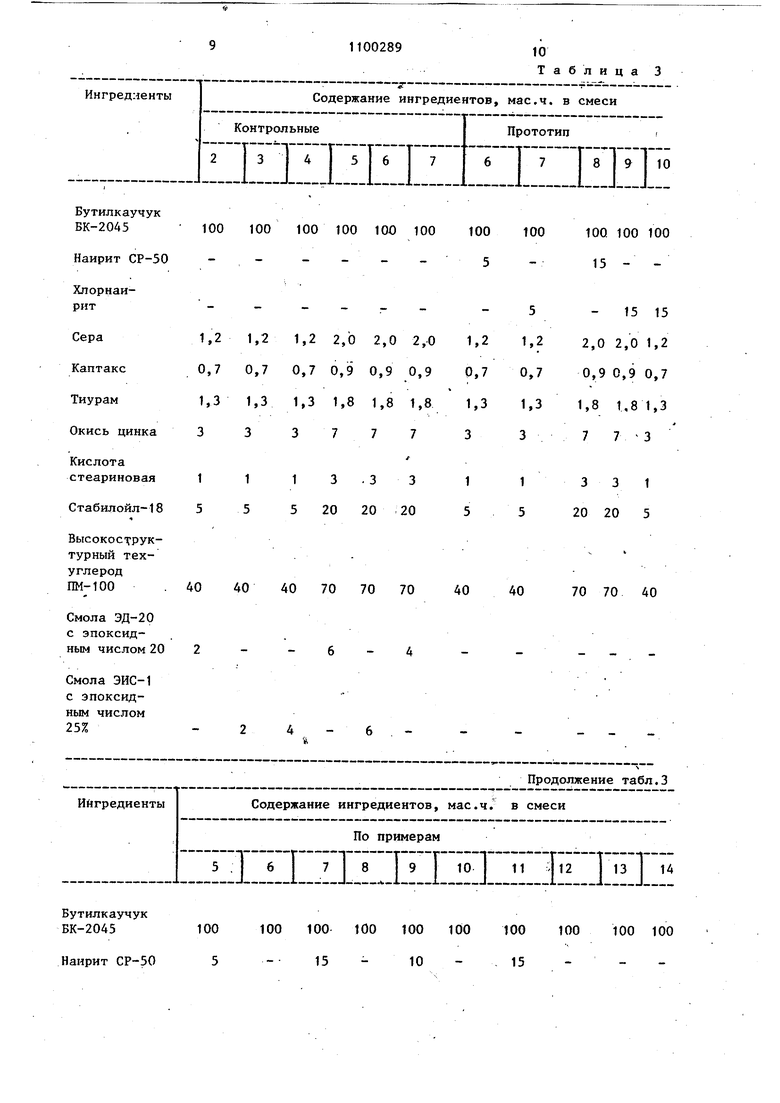

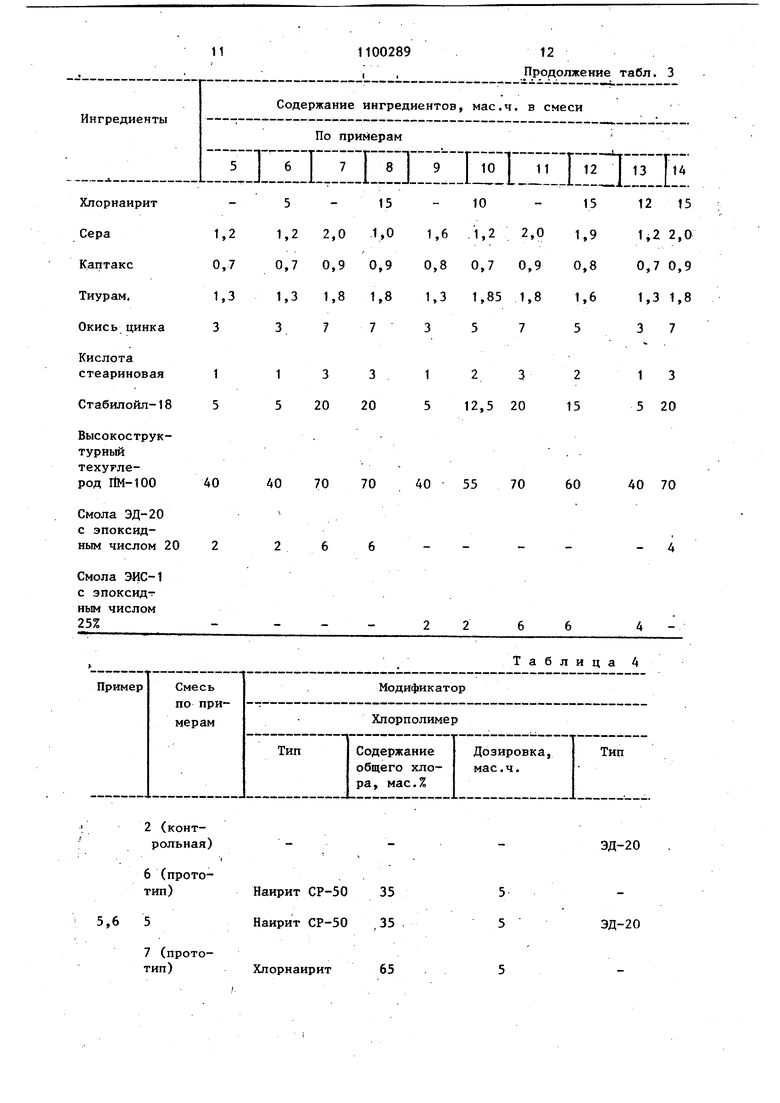

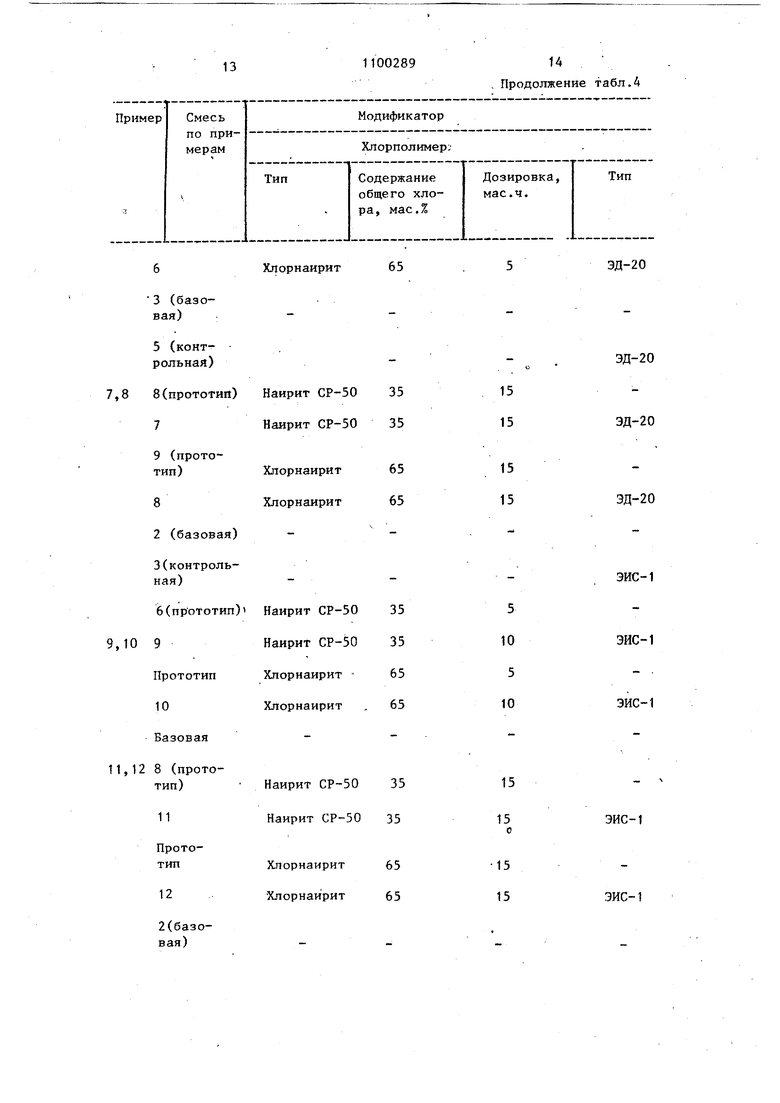

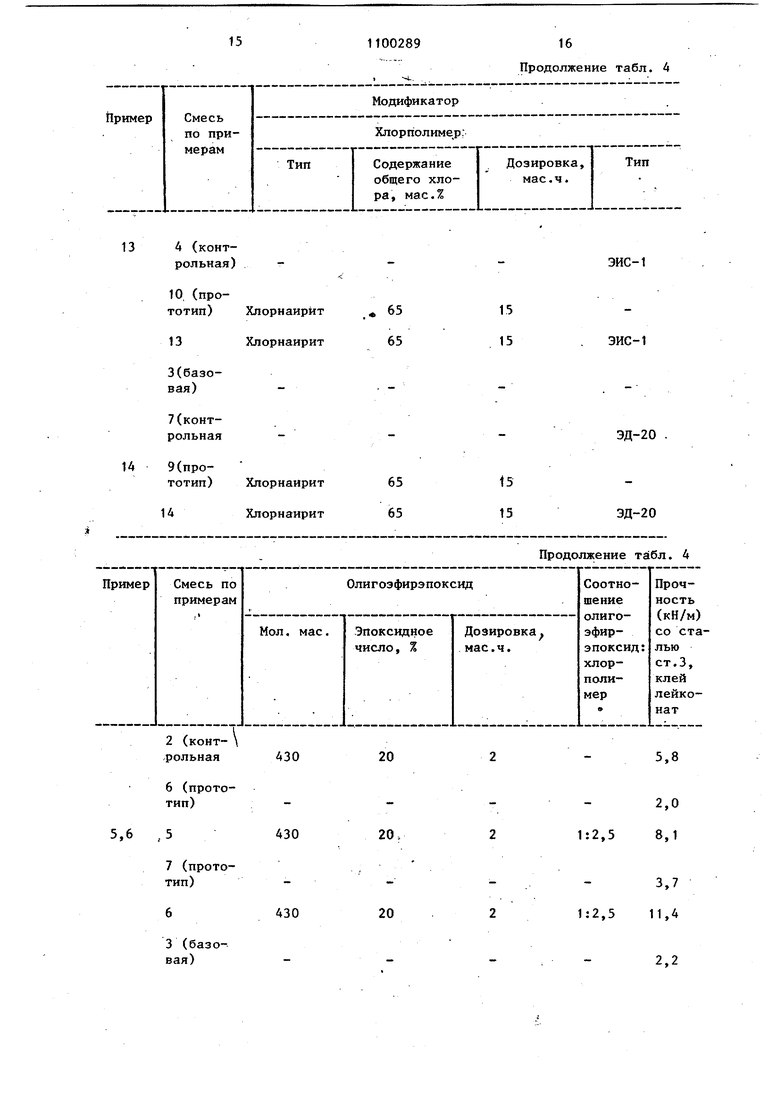

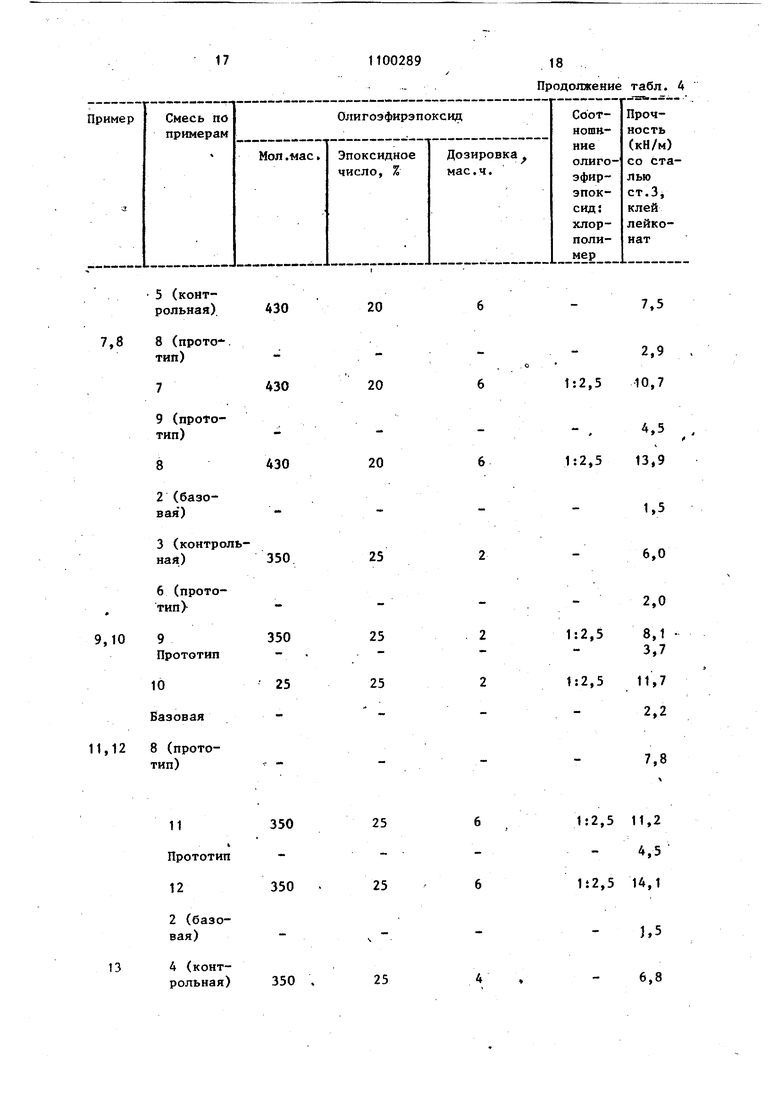

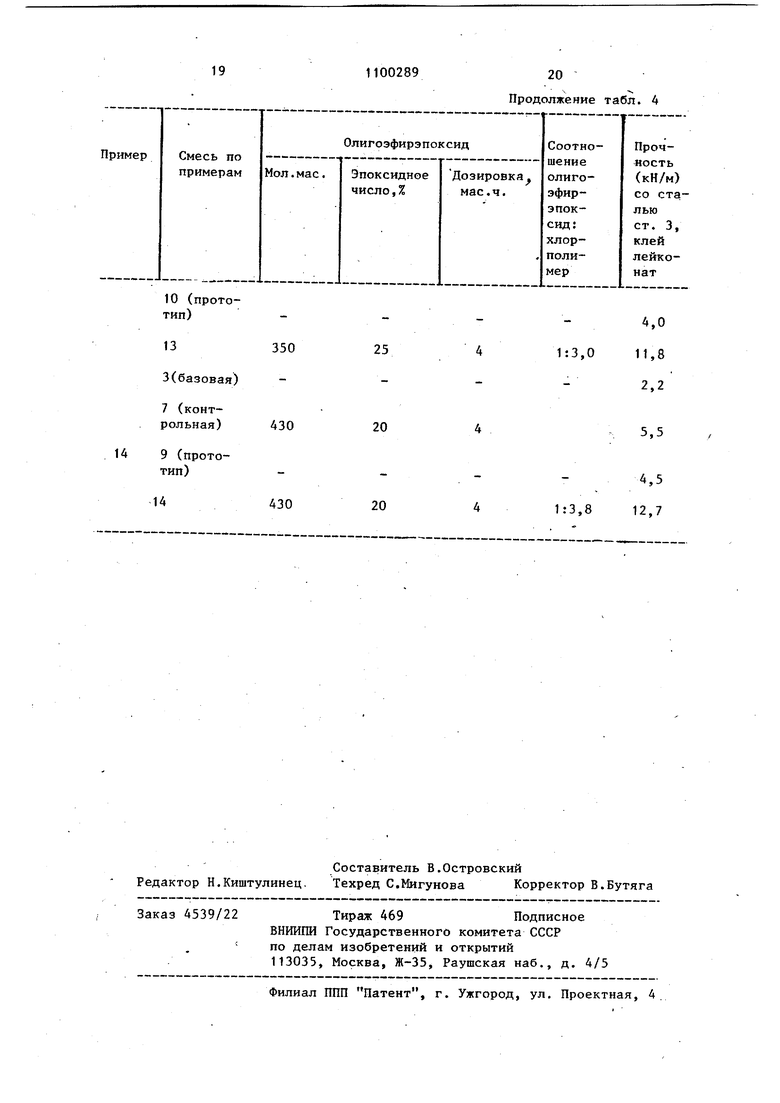

мол, весом 350-500 на указанно{ основе 2-6 Дозировки олигоэфирэпоксица и хлорполимера в соотношении 1:2,5-3,8 соответственно в пределах 2-6 мае,ч. и 5-15 мае.ч. выбраны из соображений обеспечения хорошей перерабатываемости предлагаемой вулканизуемой резиновой смеси, необходимых физико-механических показателей и высокого модифицирующего эффекта. Увеличение дозировки хлорполимера более 15 мае.ч. приводит к резкому снижению сопротивления подвулканизации, пластичности резиновой смеси, снижению стойкости к TenrtoBOMv старению и- повьшению газопроницаемости вулканизатов. Увеличение дозировки олигоэфирэпокеида вьште 6 мае.ч. снижает сопротивление разрыву вулканизаторов, что также нежелательно. Применение хлорполимера с содержанием общего хлора меньше 35% и олигозфирэпоксида с мол.мае. больше 500 и эпоксидным числом меньше 20% не обеспечивает высокой прочности СВЯЗИ резин на основе бутилкаучука с металлом. В предлагаемой смеси могут применяться любые бутилкаучуки с непредельностью 0,9-3 мас.% и их различные комбинации, любые хлорполимеры с содержанием хлора больше 35% (наириты СР-50, КР-50, П, ПНК, поливинилхлорид, хлоркаучук, политрихлорбутадиен, хлорнаирит, хлорсульфополиэтилен и др.) и их комбинации, любые блйгоэфирэпоксиды с мол. мае. 350-500 (диановые смолы ЭД-22, ЭД-20, смола на основе сланцевого сырья ЭИС-1) и их комбинации. Кроме бутилкаучука, хлорполимера, олигоэфирзпоксида предлагаемая вулканизуемая резиновая смесь содержит компоненты серной вулканизации (серу, ускорители, активаторы) , высокоструктурный технический углерод, пластификатор. Приготовление предлагаемой ре-г зиновой смеси осуществляется на известном смесительном оборудовании по двустадийному режиму. Режим смешения в резиносмесителе приведен ниже: 1 стадия i 140-160°С Время 50-60 об/мин с начала операции, мин Введение бутилкаучука, окиси цинка, кислоты стеариновой. 2/3 техуглерода, хлорполимера О Введение нафтенового масла 1/3 техуглерода3Выгрузка матош ой смеси6 Обработка смеси на вальцах .7 Снять смесь10 11 стадия 100 С, 30-40 об/мин Введение маточной смеси, «серы, альтакса, тиурама, олйгоэфирэпоксида О Выгрузка смеси3 Обработка смеси на вальцах 4 Снятие смеси10 Для сравнения предлагаемой вулка зуемой резиновой смеси готовят смес по прототипу,содержащую хлорполиме Также готовят смеси с олигоэфирэпок сидом. Составы смесей по примерам, а та по прототипу представлены в табл.1. Для изготовления резинометалличе ких образцов применяют свежевальцованную предварительно освеженную бе зином предлагаемую резиновую смесь и специально подготовленную металли ческую пластинку. Металлическую пл тинку предварительно обжигают в те мической печи при т.емпературе до 1000°С, промывают бензином, обрабат вают чугунной колотой дробью с рАзмером частиц 0,5-0,8 мм на специаль ной установке при давлении сжатого воздуха 0,4-0,6 МПа,снова промывают бензином, сушат на воздухе, наносят клей лейконат, сушат 40 мин-и снова наносят клей, через 40-50 мин подготовленную металлическую пласти ку закладывают в пресс-форму. Затем пластину накрывают предлагаемой резиновой смесью, проводят вулканизацию в прессе под давлением при 15 в течение 60 мин. П ри м е р 1. Готовят предлагаемую резиновию смесь на основе БК-2045 с 10 мае.ч. наирита СР-50 с содержанием общего хлора 35% и 4 мае.ч. ЭД-20 с мол.мае. 430 по приведенному режиму. Для сравнения 894 готовят смеси 1 и 2. Состав смесей представлен в табл.1. П р и м е р 2. Готовят резиновую смесь на основе БК-2045 с 10 мае.ч. поливинилхлорида IIBX-7050 с содержанием .общего хлора 53% и 4 мае.ч. ЭД-20. Для сравнения готовят контрольную смесь 1, по прототипу смесь 3. П р и м е р 3. Готовят резиновую смесь на основе БК-2045 с 10 мае.ч. хлоркаучука ХНК-20 с содержанием общего хлора 60% rf 4 мае.ч. ЭД-20. Длясравнения готовят контрольную смесь 1, смесь по прототипу 4. П р и м е р 4. Готовят резиновую смесь на основе БК-2045 с 10 мае.ч. хлорнаирита с содержанием общего хлора 65% и 4 мае.ч. ЭД-20. Для сравнения готовят контрольную 1 и Yro прототипу смесь 5. Характеристика вулканизуемых резиновых смесей приведена в табл.2. Как видно из-примеров 1-4 еовмеетное введение олигоэфирэпокеида е мол. ае. 430 и зпокеидным чиелом 20% и хлорполимеров е содержанием общего хлора 35-65 мас.% и соотношении олигоэфирэпоксид:хлорполимер 1:2,5 йриво;ит к повьшению в 4-6 раз по сравнению с базовой смесью прочности связи резины на основе бутилкаучука с металлом. При совместном введении олигоэфирэпокеида и хлорполимера эффекФ повышения прочности превьшает аддитивный- (еуммарный) эффект от раздельного влияния хлорполимера и олигоэфирэпокеида, т.е. проявляется так называемый синергический эффект. Синергизм, вероятно, объясняется способностью хлорполимера, олигоэфирэпокеида, а также продуктов их взаимодействия к образованию межфазных межмолекулярных евяэей йа границе контакта резина-клей-металл, приводящих к повьш1ению прочноети евязи резины е металлом. Пример 5-14. Готовят резиновые емееи аналогично примерам 1-4. Соетавы емесей предетавлены в табл. 3. Адгезионные свойства резин в зависимости от состава представлены в табл. 4. Как видно из представленных примеров 1-14,резины из предлагаемой смеси характеризуются повышенной адгезией к металлу.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ВУЛКАНИЗУЕМАЯ РЕЗИНОВАЯ СМЕСЬ ДЛЯ КРЕПЛЕНИЯ К КАПРОНОВОМУ КОРДУ | 1987 |

|

RU2016007C1 |

| Вулканизуемая резиновая смесь на основе бутилкаучука | 1981 |

|

SU1016324A1 |

| Вулканизуемая резиновая смесь на основе ненасыщенного каучука | 1982 |

|

SU1035041A1 |

| Клеевая композиция | 1983 |

|

SU1151564A1 |

| ПРОТИВОСТАРИТЕЛЬ ДЛЯ РЕЗИН | 2006 |

|

RU2304595C1 |

| Клеевая композиция | 1983 |

|

SU1151565A1 |

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ ЭТИЛЕНПРОПИЛЕНДИЕНОВОГО КАУЧУКА | 2009 |

|

RU2408624C1 |

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ ХЛОРОПРЕНОВОГО КАУЧУКА | 2006 |

|

RU2307849C1 |

| Резиновая смесь на основе бутилкаучука | 1977 |

|

SU681076A1 |

| Состав для кровельных материалов | 1986 |

|

SU1381135A1 |

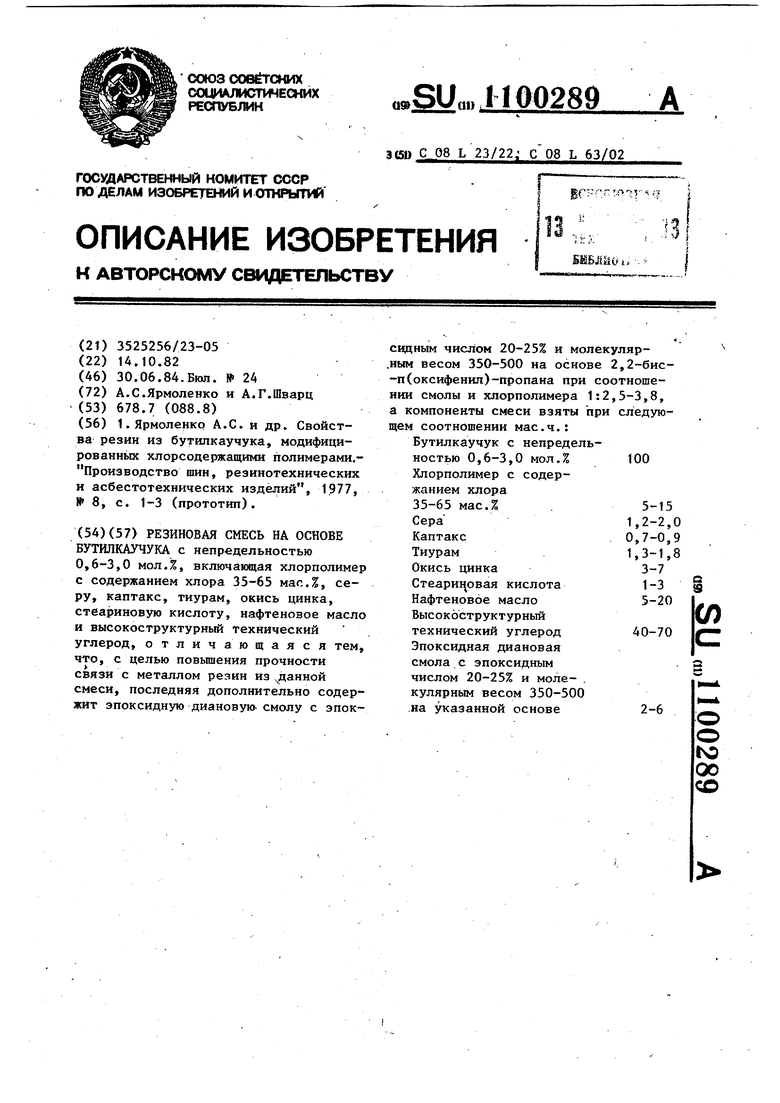

РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ БУТИЛКАУЧУКА с непредельностью 0,6-3,0 мол.%, включающая хлорполимер с содержанием хлора 35-65 маг,.2, серу, каптакс, тиурам, окись цинка, стеариновую кислоту, нафтеновое масло и высокоструктурный технический углерод, отличающаяся тем, что, с целью повышения прочности связи с металлом резин из данной смеси, последняя дополнительно содержит эпоксидную диановую- смолу с эпоксидным числом 20-25% и молекуляр.ным весом 350-500 на основе 2,2-бис-п(оксифенил)-пропана при соотношении смолы и хлорполимера 1:2,5-3,8, a компоненты смеси взяты при следующем соотношении мае.ч.: Бутилкаучук с непредельностью 0,6-3,0 мол.% 100 Хлорполимер с содержанием хлора 35-65 мас.% . 5-15 Сера1,2-2,0 Каптакс0,7-0,9 Тиурам1,3-1,8 Окись цинка3-7 Стеариг овая кислота 1-3 Нафтеновое масло5-20 Высокоструктурный технический углерод 40-70 Эпоксидная диановая смола с эпоксидным числом 20-25% и моле- . кулярным весом 350-500 на указанной основе 2-6 to сх со

Бутилкаучук

10

10 ЭД-20 430 20

10

10

10

10

10

10 ЭД-20 430

Таблица 2

2,4

1:2,5 8,8

3,2

ЭД-20 430 20

1:2,5 9,5

3,4

.ЭД-20 430 20

1:2,5 10,4

4,0

4 с. 1:2,5 , 12,0

20

40

40 70 70 70

40

2 4 Бутилкаучук 100 100 100 ВК-2045 100 15 Наирит СР-50 5

40

40

70 70 40

Продолжение табл.3

100 100

100 100 100 100 10 - 15 Стабилойл-18 20 20 Высокоструктурныйтехуглерод Им-100 40 70 70 Смола ЭД-20 с эпоксидным числом 20

2 (контрольная)

6 (протоНаирит СР-5а 35 тип) Наирит СР-50 ,35

,6

7 (прототип)

Хлорнаирит 65

ЭД-20

5 5

ЭД-20 5 12.5 20 40 70 0 55 70

Хлорнаирит

ЭД-20

65

15

2 (конт- .рольная

6 (прототип)

5,6

430

7 (прототип)

430

3 (базовая)

1100289

16 Продолжение табл. 4

1 --i-.

Продолжение табл. 4

5,8

2,0 8,1

3,7 11,4

2,2

17

5 (коитрольная).

430

8 (прото. тип)

430

430

ь350

350

Прототип 25 10 Базовая

8 (прототип)

350

11

%

Прототип

350 12

2 (базовая)

4 (конт3

350 рольная)

1100289

18 Продолжение табл. А

7,5

2,9 10,7

5 6,0

2,0

8,1 3,7

11,7 2,2

7,8

1:2,5 11,2

4,5

1:2,5 14,1

Ь5 6,8

Продолжение табл. 4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ярмоленко А.С | |||

| и др | |||

| Свойства резин из бутилкаучука, модифицированньк хлорсодержащими полимерами, Производство шин, резинотехнических и асбестотехнических изделий, 1977, № 8, с | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-06-30—Публикация

1982-10-14—Подача