Изобретение относится к системам автоматического управления вакуум-выпарными установками -без промежуточного пароотбора, в частности, в пищевой, химической промышленностях, биохимических производствах и т.д.

Известна система автоматического управления многокорпусной выпарной установкой (ВУ), содержащая контуры регулирования давления греющего пара в первый корпус, расхода воды на барометрический конденсатор, уровня в каждом корпусе ВУ, концентрации раствора на выходе из установки 1.

Однако такая система не может обеспечить достаточно эффективного управления выпарными установками с точки зрения одного из наиболее эффективных критериев управления - удельной себестоимости ведения процесса, т.е. не обеспечивает достаточной эффективности управления установкой.

Наиболее близкой по технической сущности к изобретению является система автоматического управления многокорпусной выпарной установкой, содержащая регуляторы давления греющего пара в первом корпусе и сокового пара в последнем корпусе, блок определения коэффициента теплопередачи в первом корпусе, вход которого соединен с датчиками расхода исходной жидкости в первый корпус, расхода жидкости на выходе из первого корпуса, датчиками температуры греющего пара на входе в первый корпус и вторичного пара на выходе из первого корпуса, температуры исходной жидкости в первый корпус и жидкости на выходе из первого корпуса 2.

Однако известная система не обеспечивает максимальной эффективности работы ВУ, так как не учитывает неоднозначности функций, связывающей величину коэффициента теплопередачи с критерием эффективности работы ВУ - переменной составляющей удельной себестоимости ведения процесса в различных рабочих циклах установки (от промывки до промывки). Этот недостаток сказывается в увеличении энергозатрат на процесс упаривания. Цель изобретения - повыщение эффективности работы выпарной установки за счет снижения энергозатрат на единицу упаренного продукта. Поставленная цель достигается тем, что система автоматического управления многокорпусной выпарной установки дополнительно содержит датчики расхода жидкости на входе в последующий корпус и на выходе из последнего корпуса, датчики температур жидкости на входе и выходе из последнего корпуса, блок определения коэффициента теплопередачи в последнем корпусе, блок коррекции коэффициентов модели выпарной установки, блок определения удельной себестоимости процесса выпаривания, экстремаль ный регулятор, при этом датчики температуры греющего пара, вторичного пара на выходе из последнего корпуса, датчики расхода жидкости на входе в последующий корпус и на выходе из последнего корпуса, датчики температур жидкости на входе и выходе из последнего корпуса соединены с входом блока определения коэффициента теплопередачи в последнем корпусе, вход блока коррекции коэффициентов модели выпарной установки связан с выходами блоков

определения коэффициентов теплопередачи в первом и последнем корпусах, а его выход подключен к входу блока определения удельной себестоимости, выход которого связан с входом экстремального регулятора, выход которого соединен с входом блока

определения удельной себестоимости и через сглаживающие фильтры - с задатчиками регуляторов давления греющего пара в первом корпусе и сокового пара в последнем корпусе установки.

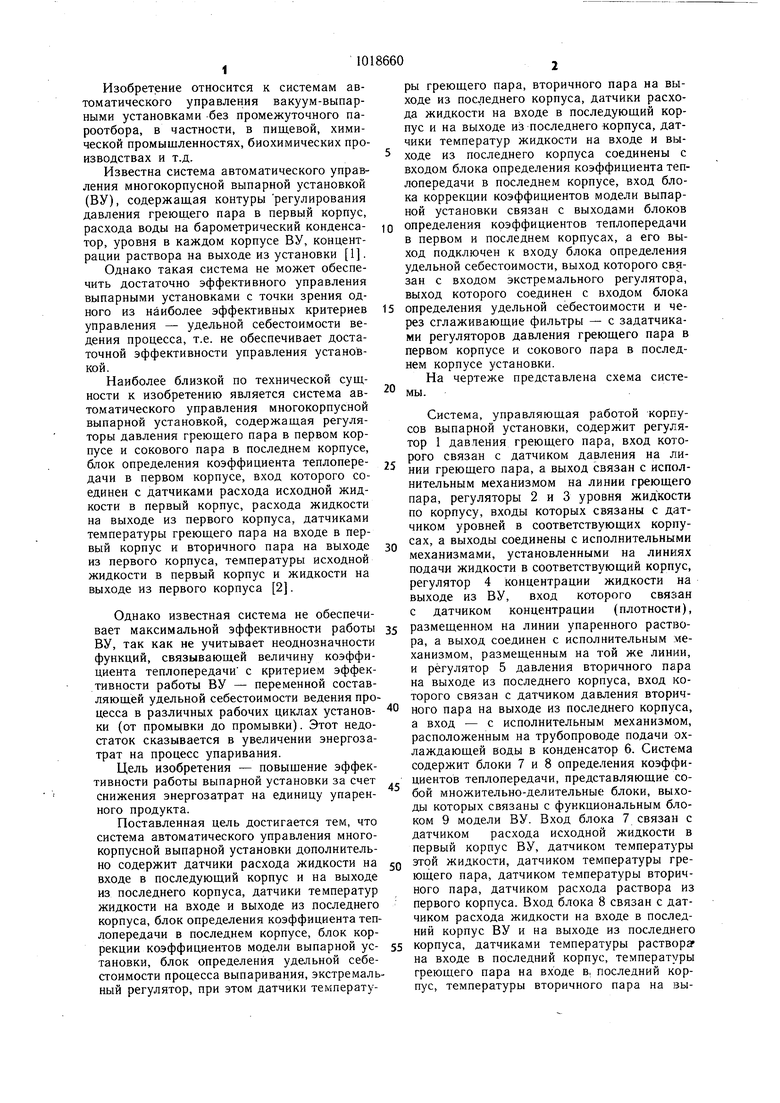

На чертеже представлена схема системы.

Система, управляющая работой корпусов выпарной установки, содержит регулятор 1 давления греющего пара, вход которого связан с датчиком давления на линии греющего пара, а выход связан с исполнительным механизмом на линии греющего пара, регуляторы 2 и 3 уровня жидкости по корпусу, входы которых связаны с датчиком уровней в соответствующих корпусах, а выходы соединены с исполнительными механизмами, установленными на линиях подачи жидкости в соответствующий корпус, регулятор 4 концентрации жидкости на выходе из ВУ, вход которого связан с датчиком концентрации (плотности). размещенном на линии упаренного растиора, а выход соединен с исполнительным механизмом, размещенным на той же линии, и регулятор 5 давления вторичного пара на выходе из последнего корпуса, вход которого связан с датчиком давления вторичного пара на выходе из последнего корпуса, а вход - с исполнительным механизмом, расположенным на трубопроводе подачи охлаждающей воды в конденсатор 6. Система содержит блоки 7 и 8 определения коэффициентов теплопередачи, представляющие собой множительно-делительные блоки, выходы которых связаны с функциональным блоком 9 модели ВУ. Вход блока 7 связан с датчиком расхода исходной жидкости в первый корпус ВУ, датчиком температуры этой жидкости, датчиком температуры греющего пара, датчиком температуры вторичного пара, датчиком расхода раствора из первого корпуса. Вход блока 8 связан с датчиком расхода жидкости на входе в последний корпус ВУ и на выходе из последнего корпуса, датчиками температуры раствора на входе в последний корпус, температуры греющего пара на входе в, последний корпус, температуры вторичного пара на выходе из последнего корпуса. Выход блока 9 связан с блоком 10, представляющим собой множительно-делительный блок опредедения переменной технологической составляющей удельной себестоимости процесса упаривания. Выход этого блока связан со входом экстремального регулятора 11. Выход экстремального регулятора связан с блоком 10 и со входами сглаживающих фильтров 12 и 13. Выход сглаживающего фильтра 12 связан с заданием регулятора 1, а выход фильтра 13 связан с заданием регулятора 5. Система работает следующим образом. Стабилизирующие контуры давления греющего пара в первом корпусе, давления вторичного пара на выходе из последнего корпуса, уровней жидкости по корпусу, концентрации жидкости на выходе из ВУ с помощью регуляторов 1-5 поддерживают соответствующие переменные на уровнях, равных заданным. В блок 7 поступают сигналы с датчиков расхода жидкости на входе в первый корпус и расхода жидкости на выходе из первого корпуса, датчиков температур греющего пара в первый корпус, вторичного пара из первого корпуса и исходного раствора. На выходе этого блока формируется сигнал, пропорциональный коэффициенту теплопередачи через стенки греющей камеры первого корпуса. Выходной сигнал формируется согласно функциональной зависимости (Sw-SBbKXao ain-SBbi; -CBW-tBbH SM-c«.4x ,„ ,1 F) 1Тв5(Твых) где-Ki -коэффициент теплопередачи через стенки греющей камеры первого корпуса; Sg3j,S y -расходы жидкости на входе в первый корпус и на выходе из него соответственно; С хС уд-теплоемкости жидкости на входе в первый корпусИ на выходе из него; Тдх,Тац - температуры греющего пара в первый корпус и на выходе из него соответственно; Цх)1вых -температура жидкости на входе в первый корпус и на выходе из На вход блока 8 поступают сигналы с датчиков расхода жидкости входе в последний корпус и расхода жидкости на вь1ходе из последнего корпуса, датчиков температуры греющего пара на входе в последНИИ корпус, вторичного пара на выходе из него, жидкости на входе в последний корпус, жидкости на выходе из последнего корпуса. На выходе блока 8 формируется сигнал, пропорциональный коэффициенту теплопередачи через стенки греющей камеры последнего корпуса, согласно формулы (1). Вь1ходные сигналы блоков 7 и 8 поступает на вход блока 9, представляющего собой множительно-делительное устройство. На выходе этого устройства формируется сигнал, пропорциональный значениям коэффициентов модели ВУ. Зависимость каждого кЪэффициента от К, и К2 аппроксимируется зависимостью вида Р; BOJ + В,-, - Kt -Ь Bji Кг (2) гдеР(()1ЯМ)- коэффициенты уравнения для технологической составляющей удельной себестоимости; Во,,В1-„В.25-числовые константы. Сигналы, формируемые согласно формуле (2), с выхода блока 9 поступают на вход блока 10. Этот блок предназначен для формирования на выходе сигнала, пропорционального переменной технологической составляющей удельной себестоимости ведения процесса упаривания. Выходной сигнал блока 10 определяется согласно алгоритму С Р, + PS GO + переменная технологическая составляющая удельной себестоимости ведения процесса; P,,P2,Pj,F - коэффициенты, определяемые в блоке 8; DO -расход греющего пара в первый корпус ВУ; GO расход охлаждающей воды на конденсатор. Сигнал с выхода блока 10 поступает на вход экстремального регулятора 11, который предназначен для оптимизации режима работы ВУ поисковым методом. Для уменьшения инерционности системы управления поиск оптимальных значений управляющих воздействий осуществляется не на объекте, а на модели. С этой целью выходные сигналы экстремального регулятора заводятся на блок 10, где они служат в качестве переменных расхода греющего пара и расхода охлаждающей воды. Эти же сигналы передаются на фильтры 12 и 13, предназначенные для сгла- живания высокочастотных составляющих сигналов, поступающих на их входы. Сигнал с фильтра 12 заводится на задание регулятора 1 давления греющего пара. Путем изменения величины задания изменяется значение расхода греющего пара на входной линии в первый корпус. Сигнат с фильтра 13 заводится на задание регулятора давления вторичного пара в последнем корпусе ВУ 2. Путем изменения величины задания раствора изменяется расход охлаждающей воды на входной линии конденсатора. Предлагаемая система позволяет вести управление выпарной установкой оптимальным образом с точки зрения удельной себестоимости процесса упаривания. При этом

происходит снижение затрат, в основном за счет экономии греющего пара и охлаждающей воды, а также максимизируется производительность ВУ по выпарной влаге. Данная система позволяет снизить затраты на процесс упаривания примерно 1,5 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления многокорпусной выпарной установкой | 1984 |

|

SU1243757A1 |

| Система автоматического управления многокорпусной выпарной установки | 1985 |

|

SU1333355A1 |

| Способ автоматического управления многокорпусной выпарной установкой | 1985 |

|

SU1378885A1 |

| Система автоматического регулирования многокорпусной выпарной установки | 1970 |

|

SU471102A1 |

| Способ автоматического управленияМНОгОКОРпуСНОй ВыпАРНОй уСТАНОВКОйбЕз пРОМЕжуТОчНОгО пАРООТбОРА | 1979 |

|

SU798217A1 |

| Способ автоматического управления многокорпусной выпарной установкой с развитым пароотбором | 1989 |

|

SU1687620A2 |

| Система автоматического регулирования тепловой установки | 1970 |

|

SU454031A1 |

| Способ управления процессом выпаривания щелока | 1987 |

|

SU1593677A1 |

| Способ автоматического управления пленочным выпарным аппаратом | 1989 |

|

SU1616992A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ВЫПАРИВАНИЯ | 1971 |

|

SU297367A1 |

СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ МНОГОКОРПУСНОЙ ВЫПАРНОЙ УСТАНОВКОЙ, содержащая регуляторы давления греющего пара в первом корпусе и сокового пара в последнем корпусе, блок определения коэффициента теплопередачи впервом корпусе, вход которого соединен с датчиками расхода исходной жидкости в первый корпус, расхода жидкости на выходе из первого корпуса, датчиками температуры греющего пара на входе в первый корпус и вторичного пара на выходе из первого корпуса, температуры исходной жидкости в первый корпус и жидкости на выходе из первого корпуса, отличающаяся тем, что, с целью повыщения эффективности работы выпарной установки за счет снижения энергозатрат, она дополнительно содержит датчики расхода жидкости на входе в последующий корпус и на выходе из последнего корпуса, датчики температуры жидкости на входе и выходе из последнего корпуса, блок определения коэффициента теплопередачи в последнем корпусе, блок коррекции коэффициентов модели выпарной установки, блок определения удельной себестоимости процесса выпаривания, экстремальный регулятор, при этом датчики температуры греющего пара , вторичного пара на выходе из последнего корпуса, датчики расхода жидкости на входе в последующий корпус и на выходе из последнего корпуса, датчики температуры жидкости на входе и выходе из последнего корпуса соединены с входом блока определения коэффициента теплопередачи в последнем корпусе, вход «г блока коррекции коэффициентов модели вы(Л парной установки связан с выходами блоков определения коэффициентов теплопередачи в первом и последнем корпусах, а его выход подключен к входу блока определения удельной себестоимости, выход которого связан с входом экстремального регулятора, выход которого соединен с входом блока определения удельной себестоимости и через сглаживающие фильтры - с задатчиками регуляторов давления греющего пара в первом корпусе и сокового пара в последнем корпусе установки. оо О) О5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР | |||

| Способ автоматического управления многокорпусной выпарной установкой | 1972 |

|

SU448020A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ВЫПАРИВАНИЯ | 0 |

|

SU297367A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-05-23—Публикация

1981-12-23—Подача