Изобретение относится к системам автоматического управления вакуум-выпарными установками без промежуточного пароот- бора, в частности, в пищевой, химической промышленности, биохимических производствах и т. д.

Цель изобретения - снижение энергозатрат на процесс и повышение эффективности работы системы.

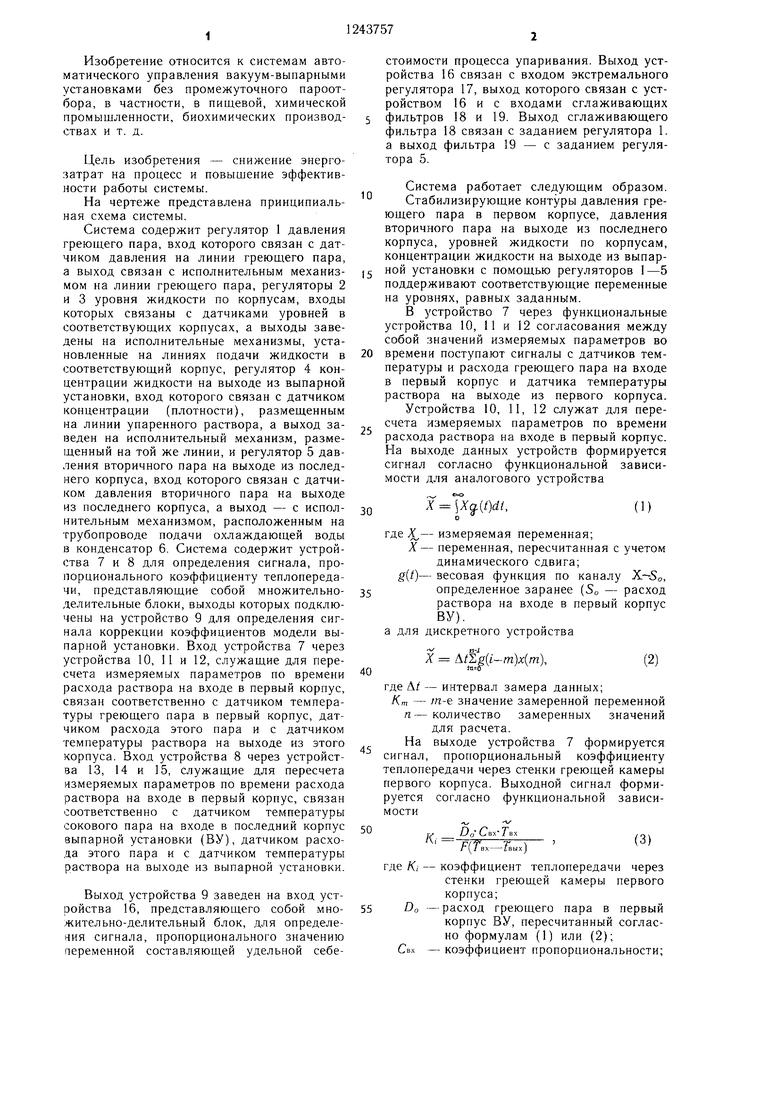

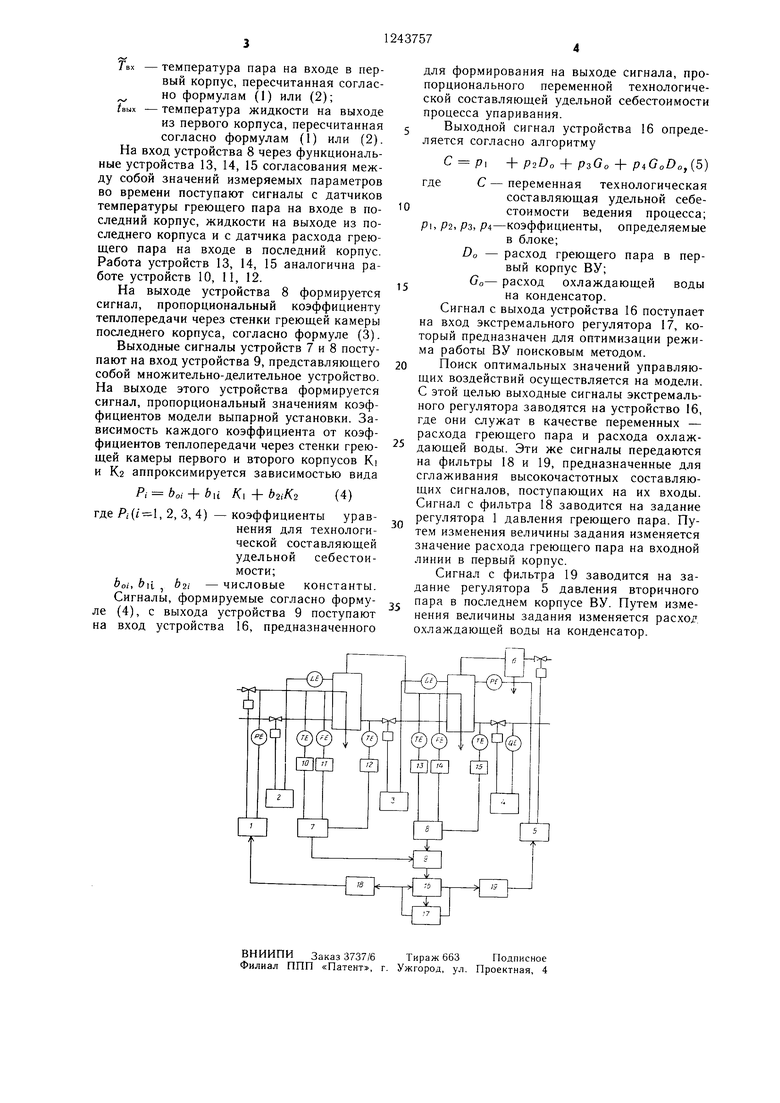

На чертеже представлена принципиальная схема системы.

Система содержит регулятор 1 давления греюшего пара, вход которого связан с датчиком давления на линии греющего пара, а выход связан с исполнительным механизмом на линии греющего пара, регуляторы 2 и 3 уровня жидкости по корпусам, входы которых связаны с датчиками уровней в соответствующих корпусах, а выходы заведены на исполнительные механизмы, установленные на линиях подачи жидкости в соответствующий корпус, регулятор 4 концентрации жидкости на выходе из выпарной установки, вход которого связан с датчиком концентрации (плотности), размещенным на линии упаренного раствора, а выход заведен на исполнительный механизм, размещенный на той же линии, и регулятор 5 давления вторичного пара на выходе из последнего корпуса, вход которого связан с датчиком давления вторичного пара на выходе из последнего корпуса, а выход - с исполнительным механизмом, расположенным на трубопроводе подачи охлаждающей воды в конденсатор 6. Система содержит устройства 7 и 8 для определения сигнала, пропорционального коэффициенту теплопередачи, представляющие собой множительно- делительные блоки, выходы которых подключены на устройство 9 для определения сигнала коррекции коэффициентов модели выпарной установки. Вход устройства 7 через устройства 10, 11 и 12, служащие для пересчета измеряемых параметров по времени расхода раствора на входе в первый корпус, связан соответственно с датчиком температуры греющего пара в первый корпус, датчиком расхода этого пара и с датчиком температуры раствора на выходе из этого корпуса. Вход устройства 8 через устройства 13, 14 и 15, служащие для пересчета измеряемых параметров по времени расхода раствора на входе в первый корпус, связан соответственно с датчиком температуры сокового пара на входе в последний корпус выпарной установки (ВУ), датчиком расхода этого пара и с датчиком температуры раствора на выходе из выпарной установки.

Выход устройства 9 заведен на вход устройства 16, представляющего собой .мно- жительно-делительный блок, для определения сигнала, пропорционального значению переменной составляющей удельной себестоимости процесса упаривания. Выход устройства 16 связан с входом экстремального регулятора 17, выход которого связан с устройством 16 и с входами сглаживающих фильтров 18 и 19. Выход сглаживающего фильтра 18 связан с заданием регулятора 1. а выход фильтра 19 - с заданием регулятора 5.

Система работает следующим образом.

Стабилизирующие контуры давления греющего пара в первом корпусе, давления вторичного пара на выходе из последнего корпуса, уровней жидкости по корпусам, концентрации жидкости на выходе из выпар- ной установки с помощью регуляторов 1-5 поддерживают соответствующие переменные на уровнях, равных заданным.

В устройство 7 через функциональные устройства 10, 1 1 и 12 согласования между собой значений измеряемых параметров во времени поступают сигналы с датчиков температуры и расхода греющего пара на входе в первый корпус и датчика температуры раствора на выходе из первого корпуса.

Устройства 10, 11, 12 служат для пересчета измеряемых параметров по времени расхода раствора на входе в первый корпус. На выходе данных устройств формируется сигнал согласно функциональной зависимости для аналогового устройства

30

Х X(t)dt,

(1)

где измеряемая переменная;

X- переменная, пересчитанная с учетом

динамического сдвига; g(t)- весовая функция по каналу X-So, определенное заранее (So - расход

раствора на входе в первый корпус ВУ). а для дискретного устройства

Х A/lp-(t-m)x(m),(2)

°

где А/ - интервал замера данных; Km - п-е значение замеренной переменной п-количество замеренных значений

для расчета.

На выходе устройства 7 формируется сигнал, пропорциональный коэффициенту теплопередачи через стенки греющей камеры первого корпуса. Выходной сигнал формируется согласно функциональной зависимости

с вх Тв

(3)

/(/ вхiBbix)

где Ki - коэффициент теплопередачи через стенки греющей камеры первого корпуса;

DO -расход греющего пара в первый корпус ВУ, пересчитанный согласно формулам (1) или (2); Свх - коэффициент пропорциональности;

Гвх - температура пара на входе в первый корпус, пересчитанная соглас но формулам (1) или (2);

/вых - температура жидкости на выходе из первого корпуса, пересчитанная согласно формулам (1) или (2).

На вход устройства 8 через функциональные устройства 13, 14, 15 согласования между собой значений измеряемых параметров во времени поступают сигналы с датчиков температуры греющего пара на входе в последний корпус, жидкости на выходе из последнего корпуса и с датчика расхода греющего пара на входе в последний корпус. Работа устройств 13, 14, 15 аналогична работе устройств 10, 11, 12.

На выходе устройства 8 формируется сигнал, пропорциональный коэффициенту теплопередачи через стенки греющей камеры последнего корпуса, согласно формуле (3).

Выходные сигналы устройств 7 и 8 поступают на вход устройства 9, представляющего собой множительно-делительное устройство. На выходе этого устройства формируется сигнал, пропорциональный значениям коэффициентов модели выпарной установки. Зависимость каждого коэффициента от коэффициентов теплопередачи через стенки греющей камеры первого и второго корпусов Ki и К2 аппроксимируется зависимостью вида

Pi boi + /С, + Й2.-А:2(4)

где Pi(/-1, 2, 3, 4) - коэффициенты уравнения для технологической составляющей удельной себестоимости;

boi, bii - числовые константы. Сигналы, формируемые согласно формуле (4), с выхода устройства 9 поступают на вход устройства 16, предназначенного

10

15

243757.

4

ДЛЯ формирования на выходе сигнала, пропорционального переменной технологической составляющей удельной себестоимости процесса упаривания.

Выходной сигнал устройства 16 определяется согласно алгоритму

С р + p2Do +рзОо +p4GoDo,(5)

гдеС - переменная технологическая

составляющая удельной себестоимости ведения процесса; PI, Р2, РЗ, Р4-коэффициенты, определяемые

в блоке;

DO - расход греющего пара в первый корпус ВУ; GO- расход охлаждающей воды

на конденсатор.

Сигнал с выхода устройства 16 поступает на вход экстремального регулятора 17, который предназначен для оптимизации режима работы ВУ поисковым методом.

Поиск оптимальных значений управляющих воздействий осуществляется на модели. С этой целью выходные сигналы экстремального регулятора заводятся на устройство 16, где они служат в качестве переменных - расхода греющего пара и расхода охлаж- дающей воды. Эти же сигналы передаются на фильтры 18 и 19, предназначенные для сглаживания высокочастотных составляющих сигналов, поступающих на их входы. Сигнал с фильтра 18 заводится на задание регулятора 1 давления греющего пара. Путем изменения величины задания изменяется значение расхода греющего пара на входной линии в первый корпус.

Сигнал с фильтра 19 заводится на задание регулятора 5 давления вторичного пара в последнем корпусе ВУ. Путем изменения величины задания изменяется расход охлаждающей воды на конденсатор.

20

30

35

ВНИИПИ Заказ 3737/6Тираж 663Подписное

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления многокорпусной выпарной установкой | 1981 |

|

SU1018660A1 |

| Система автоматического управления многокорпусной выпарной установки | 1985 |

|

SU1333355A1 |

| Способ автоматического управления многокорпусной выпарной установкой | 1985 |

|

SU1378885A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ВЫПАРИВАНИЯ В МНОГОКОРПУСНОЙ ВЫПАРНОЙ УСТАНОВКЕ С ПРОМЕЖУТОЧНЫМ ПАРООТБОРОМ | 1973 |

|

SU382418A1 |

| Способ управления процессом выпаривания | 1983 |

|

SU1111779A1 |

| Система автоматического регулирования выпарной установки | 1986 |

|

SU1518377A1 |

| Способ автоматического управления многокорпусной выпарной установкой с развитым пароотбором | 1989 |

|

SU1687620A2 |

| Способ управления процессом выпаривания щелока | 1987 |

|

SU1593677A1 |

| Устройство для автоматического управления процессом выпаривания | 1985 |

|

SU1321437A1 |

| Способ автоматического управления выпарной установкой при производстве сахара | 1988 |

|

SU1551747A1 |

| Способ автоматического управления многокорпусной выпарной установкой | 1972 |

|

SU448020A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Система автоматического управления многокорпусной выпарной установкой | 1981 |

|

SU1018660A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-07-15—Публикация

1984-05-28—Подача