Изобретение относится к способам автоматического управления процессом выпаривания в многокорпусной выпарной установке без промежуточного пароотбора и может быть использовано в химической, микробиологической и пищевой промышленности.

Известен способ автоматического регулирования процесса выпаривания путем изменения подачи греющего пара в зависимости от давления в первом аппарате с коррекцией по расходам пара ..и конденсата, отводимого из первого аппарата выпарной установки 1 .

Недостатком данного способа является отсутствие измерения и регулирования вели чины накипеобразбвания на стенках греющей камеры.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ автоматического управления процессом выпаривания в многокорпусной выпарной установке путем регулирования перепада давления между греющим паром первого корпуса и соковым паром последнего с коррекцией по величине накипеобразования 2.

Недостатком известного способа управления является отсутствие ограничения на давление греющего пара. В процессе эксплуатации выпарной установки на стенках труб откладывается слой накипи, который снижает производительность установки. Чтобы избежать этого, согласно известному способу вводят коррекцию на перепад давления между греющим паром первого корпуса и соковым паром последнего по величине накипеобразования, в результате чего увеличивается давление греющего пара. Увеличение давления греющего пара приводит к увеличению температуры стенки греющей камеры. При выпаривании термолабильных растворов превышение температуры стенки некоторого, определенного для каждого вида термолабильного вещества, значения приводит к разложению вещества и, следовательно, к изменению его состава и свойств. Это приводит к ухудшению качества готового продукта, а в таком, например, производстве, как выпаривание белково-витаминного концентрата, из-за разложения витаминов - к забраковке готового продукта.

Целью изобретения является повышение качества готового продукта путем поддержания заданного состава термолабильных растворов в процессе выпаривания.

Поставленная цель достигается тем, что согласно С1юсобу автоматического управления процессом выпаривания путем именения перепада давления между греющим паром, поступающим в греющую камеру первого корпуса, и соковым паром последнего корпуса с коррекцией по величине накипеобразования, дополнительно измеряют температуру стенки греющей камеры первого

корпуса и при достижении температуры начала разложения термолабильного раствора прекращают изменение давления греющего пара.

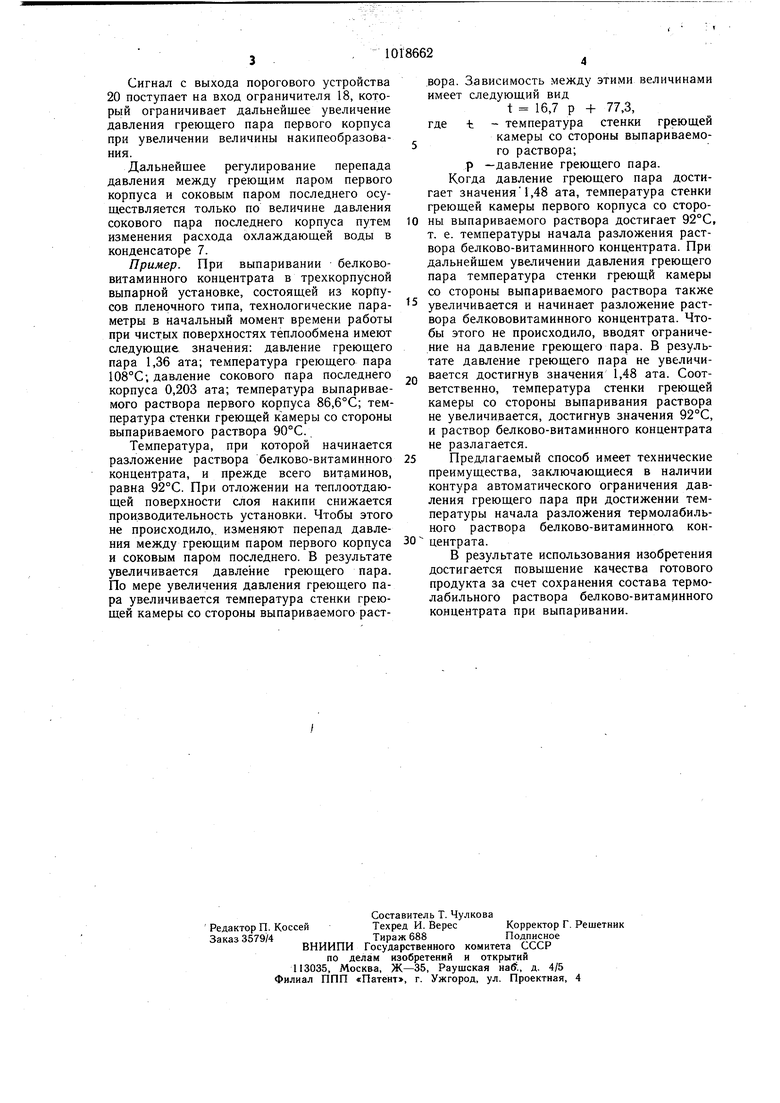

На чертеже представлена схема реализации способа автоматического управления.

Система управления, реализующая предложенный способ автоматического управления многокорпусной выпарной установкой., включающей в себя корпуса 1-3 пленочного типа с сепараторами 4-6 и конденсатор 7, состоит из датчика 8 давления греющего пара первого корпуса, датчика 9 давления сокового пара последнего корпуса, регулятора 10 перепада давления между греющим паром первого корпуса и соковым паром последнего, регулятора 11 давления греющего пара первого корпуса, регулятора 12 давления сокового пара последнего корпуса, клапана 13 на линии подачи греющего пара, клапана 14 на линии подачи холодной воды, датчика 15 температуры греющего пара, датчика 16 температуры выпариваемого раствора первого корпуса, вычислительного блока 17, рассчитывающего изменение величины накипеобразования на греющей поверхности по разности температур между греющим паром и выпариваемым раствором,

ограничителя 18, датчика 19 температуры стенки греющей камеры первого корпуса со стороны выпариваемого раствора, порогового устройства 20.

Способ осуществляется следующим образом.

Регулирование перепада давления между греющим паром первого корпуса, измеряемого датчиком 8, и соковым паром последнего корпуса, измеряемого датчиком 9, осуществляется регулятором 10, воздействующим на уставки регуляторов И и 12, которые посредством клапанов 13 и 14 изменяют соответственно расход греющего пара, поступающего в первый корпус, и холодной воды, поступающей в конденсатор.

Величина накипеобразования расчитывается вычислительным блоком 17 по разности температур между греющим паром, измеряемой датчиком 15, и кипящм раствором, измеряемой датчиком 16, и вводится через ограничитель 18 на уставку регулятора 10.

Датчиком 19 температуры измеряется температура стенки греющей камеры. Выходной сигнал датчика 19 поступает ыа вход порогового устройства 20, на выходе которого сигнал появляется только тогда, когда величина температуры стенки 1 еющей камеры превысит некоторое пороговое значение. Пороговое значение температуры устанавливается в устройстве 20 для каждого конкретного термопабильного раствора и равна температуре, при которой начинается разложение термолабильного раствора.

Сигнал с выхода порогового устройства 20 поступает на вход ограничителя 18, который ограничивает дальнейшее увеличение давления греющего пара первого корпуса при увеличении величины накипеобразования.

Дальнейшее регулирование перепада давления между греюшим паром первого корпуса и соковым паром последнего осуществляется только по величине давления сокового па.ра последнего корпуса путем изменения расхода охлаждающей воды в конденсаторе 7.

Пример. При выпаривании белкововитаминного концентрата в трехкорпусной выпарной установке, состоящей из корпусов пленочного типа, технологические параметры в начальный момент времени работы при чистых поверхностях теплообмена имеют следующие значения: давление греющего пара 1,36 ата; температура греющего пара Ш8°С; давление сокового пара последнего корпуса 0,203 ата; температура выпариваемого раствора первого корпуса 86,6°С; температура стенки греющей камеры со стороны выпариваемого раствора 90°С.

Температура, при которой начинается разложение раствора белково-витаминного концентрата, и прежде всего витаминов, равна 92°С. При отложении на теплоотдающей поверхности слоя накипи снижается производительность установки. Чтобы этого не происходило,, изменяют перепад давления между греющим паром первого корпуса и соковым паром последнего. В результате увеличивается давление греющего пара. По мере увеличения давления греющего пара увеличивается температура стенки греющей камеры со стороны выпариваемого раствора. Зависимость между этими величинами имеет следующий вид

t 16,7 р + 77,3,

где -t - температура стенки греющей камеры со стороны выпариваемого раствора; р -давление греющего пара.

Когда давление греющего пара достигает значения1,48 ата, температура стенки греющей камеры первого корпуса со стороны выпариваемого раствора достигает 92°С, т. е. температуры начала разложения раствора белково-витаминного концентрата. При дальнейщем увеличении давления греющего пара температура стенки греющй камеры со стороны выпариваемого раствора также

5 увеличивается и начинает разложение раствора белкововитаминного концентрата. Чтобы этого не происходило, вводят ограничение на давление греющего пара. В результате давление греющего пара не увеличиQ вается достигнув значения 1,48 ата. Соответственно, температура стенки греющей камеры со стороны выпаривания раствора не увеличивается, достигнув значения 92°С, и раствор белково-витаминного концентрата не разлагается.

Предлагаемый способ имеет технические

5 преимущества, заключающиеся в наличии контура автоматического ограничения давления греющего пара при достижении температуры начала разложения термолабильного раствора белково-витаминного кон0центрата.

В результате использования изобретения достигается повышение качества готового продукта за счет сохранения состава термолабильного раствора белково-витаминного концентрата при выпаривании.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ВЫПАРИВАНИЯ | 1971 |

|

SU297367A1 |

| Способ управления процессом выпаривания щелока | 1987 |

|

SU1593677A1 |

| Способ автоматического регулирования процесса выпаривания | 1981 |

|

SU993968A1 |

| Способ автоматического управления процессом выпаривания | 1982 |

|

SU1037923A1 |

| СПОСОБ ВЫПАРИВАНИЯ ЖИДКИХ СМЕСЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2183978C1 |

| Способ автоматического управления работой выпарной установки | 1972 |

|

SU446282A1 |

| Система автоматического управления многокорпусной выпарной установкой | 1981 |

|

SU1018660A1 |

| Система автоматического регулирования многокорпусной выпарной установки | 1970 |

|

SU471102A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ВЫПАРИВАНИЯ ЭЛЕКТРОЛИТИЧЕСКОЙ ЩЕЛОЧИ В МНОГОКОРПУСНОЙ ВЫПАРНОЙ УСТАНОВКЕ (МВУ) | 2001 |

|

RU2209106C1 |

| Способ автоматического управленияМНОгОКОРпуСНОй ВыпАРНОй уСТАНОВКОйбЕз пРОМЕжуТОчНОгО пАРООТбОРА | 1979 |

|

SU798217A1 |

СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ВЫПАРИВАНИЯ в многокорпусной выпарной установке путем изменения перепада давления между греющим паром, поступающим в греющую камеру первого корпуса, и соковым паром последнего корпуса с коррекцией по величине накипеобразования, отличающийся тем, что, с целью повышения качества готового продукта путем сохранения состава термолабильного раствора, дополнительно измеряют температуру стенки греющей камеры первого корпуса и при достижении температуры начала разложения термолабильного раствора прекращают изменение давления греющего пара. kn СХ) Од Од Ю

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА | 0 |

|

SU385590A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ВЫПАРИВАНИЯ | 0 |

|

SU297367A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Исходный paemtop | |||

Авторы

Даты

1983-05-23—Публикация

1982-02-08—Подача